复合材料泊松比随疲劳衰减理论分析

孙艺铭

摘 要:本文首先回顾了现有的复合材料剩余刚度研究进展,其次用细观力学的方法,从基体和纤维两个角度分析了复合材料疲劳受损对泊松比变化的影响,之后指出加载时的载荷大小和单向板的铺设角是影响泊松比变化的主要外部因素。最后,根据分析的泊松比衰减规律构建了一个量化描述的模型来对复合材料泊松比的衰减进行预测。

关键词:复合材料;单向板;疲劳;泊松比;衰减

中图分类号:TB33;V250.2 文献标识码:A 文章编号:1003-5168(2019)05-0049-03

Abstract: In this paper, the research progress of residual stiffness of composites was reviewed firstly. Secondly, the influence of fatigue damage on Poisson's ratio was analyzed from the perspective of matrix and fiber by means of micro-mechanics. Then, it was pointed out that the magnitude of load and the laying angle of unidirectional plate are the main external factors affecting the change of Poisson's ratio. Finally, according to the attenuation law of Poisson's ratio, a quantitative description model was constructed to predict the attenuation of Poisson's ratio of composite materials.

Keywords: composite material;unidirectional laminate;fatigue;poisson ration;degradation

复合材料因优异的力学性能被广泛运用,其疲劳特性成为大家关注的重点。在复合材料的各项力学性能参数中,泊松比在复合材料的疲劳过程中持续衰减;同时,复合材料的泊松比可以在不破坏其本体的情况下测量。因此,了解复合材料泊松比随疲劳的变化规律具有重要的意义与价值。

目前,剩余刚度的研究主要是针对纵向弹性模量随加载次数衰减进行的,而对其他三种刚度模量的衰减情况研究较少。单先阳[1]和王乐[2]分别就复合材料横向弹性模量和剪切模量的退化进行了研究。本文主要研究的是复合材料泊松比随疲劳的衰减规律。在众多引起泊松比衰减的因素中,载荷水平及单向板的铺设角为最主要的两个影响因素。因而,本文以单向板为分析对象,研究复合材料在静力及疲劳载荷下的泊松比衰减规律。

1 复合材料失效

当复合材料受到静力和疲劳载荷时,损伤会从材料内部的孔隙、夹杂及畸变等初始缺陷处萌生,逐渐发展并在材料内部产生不可逆的微观塑性变形。随着加载的持续进行,复合材料内部的损伤逐渐增多,当到达临界状态时,复合材料便发生破坏失效。在损伤累计的过程中,复合材料内部同时逐渐发生着多种破坏形式,其中以基体开裂、纤维断裂、基/纤界面脱胶和分层为主,而复合材料的泊松比等性能参数也随之发生变化。大量的理论和试验结果表明,典型的复合材料的损伤累积以及损伤累积引起的刚度下降过程分为“快-慢-快”三个阶段。

2 复合材料泊松比衰减的细观力学模型

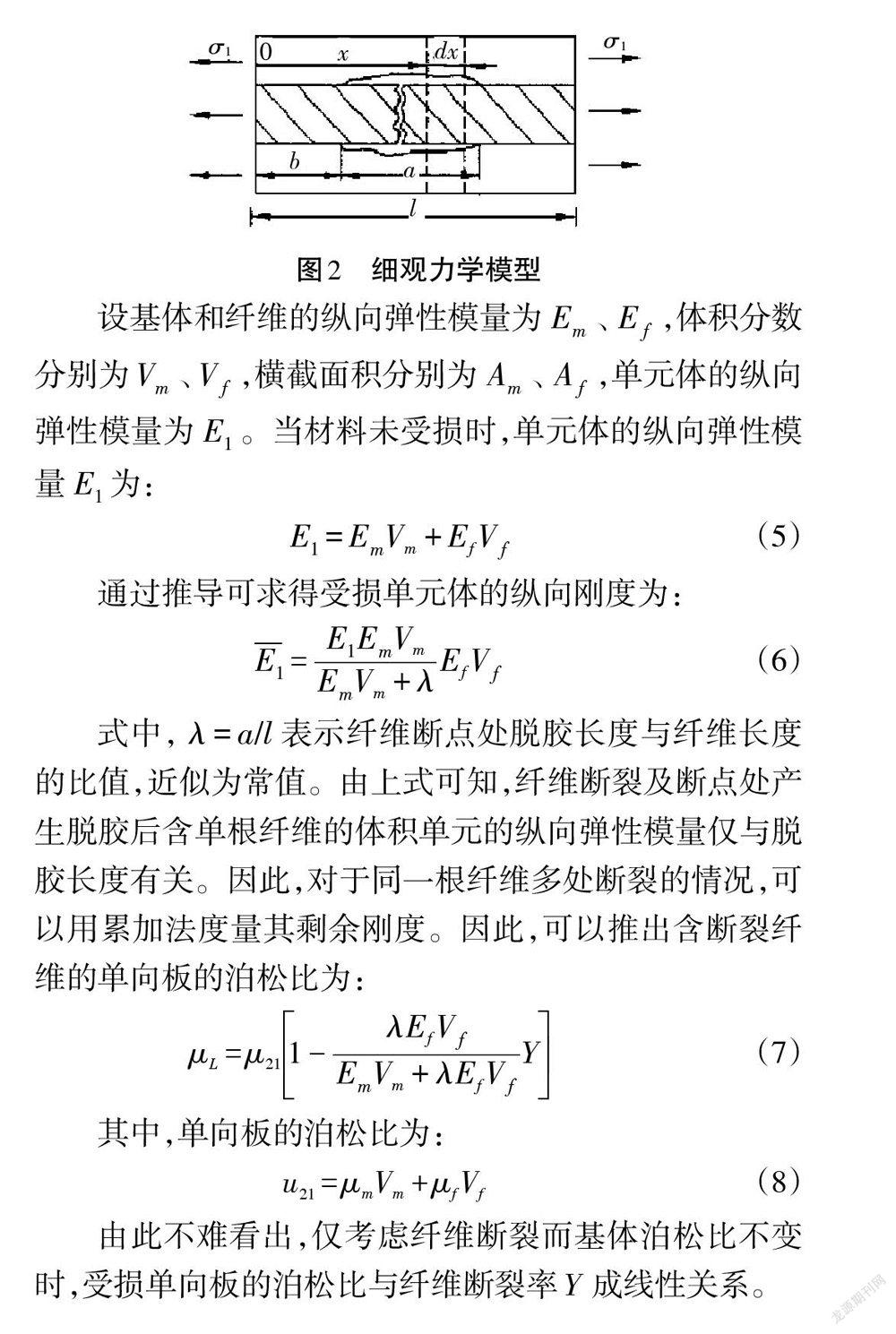

因为纤维增强复合材料(FRP)主要由纤维和基体组成,并且在疲劳载荷的作用下,复合材料的基体开裂和纤维的随机断裂占据了大部分疲劳寿命,所以这两种损伤对其泊松比的下降起到了决定性作用。在学者对复合材料的损伤导致其强度、刚度及寿命下降的诸多研究方法中,细观力学方法是其中主要的研究方法之一。

2.1 基体泊松比衰减的细观力学模型

泊松比是材料的固有属性,每种各向同性材料都有其固有的泊松比,而复合材料的基体也是如此。基体在受到拉伸时会发生体积膨胀,体积膨胀的比率与拉伸应变及材料的泊松比有固定的函数关系。我们可以通过考察产生拉伸应变后体积变化率的改变情况来研究泊松比的变化。泊松比与轴向应变和体积变化率之间的函数关系为:

3 影响因素

3.1 载荷水平

载荷是材料受损的外部原因。载荷水平越大,复合材料损伤的累积速度就越快,其泊松比下降的速率也就越快。所以,载荷水平直接影响泊松比退化曲线的形状。由前文可知,加载初期的破坏形式主要为基体内部产生裂纹。基体裂纹尖端的应变可分为垂直于纤维方向的张开型应变以及平行于纤维方向的滑移型应变,载荷越大,裂纹尖端的局部应力也就越大,使基体更容易裂开。因此,大载荷下的材料裂纹增长速度更快,材料会更早地进入特征损伤状态。与之相应的,材料泊松比在大载荷下的下降速度也会更快。特征损伤状态过后,纤维阻挡了裂纹的扩展并使得损伤开始沿着基体-纤维界面扩展。在这一阶段,载荷越大,则界面脱胶的速率就越快,界面脱胶使得纤维上的力无法有效传到基体上,使受力纤维更容易断裂,从而使材料更快地进入第三阶段。因为在第二阶段主要以界面脱胶为主要破坏形式,所以这一阶段泊松比下降不是很明显。在材料破坏的第三阶段,载荷越大,则纤维方向的应力分量[σ1]越大,导致纤维断裂速率更快。因此,泊松比在大载荷下,在第三阶段的下降速率也更快。

3.2 铺设角度

在同样的载荷水平下,铺设角[θ]越大,则平行于纤维方向的载荷[σ1]越小,垂直于纤维方向的载荷[σ2]越大,而剪切应力[τ12]则先变大后变小,在[θ]为45°时达到最大值。在加载初期,基体中产生弥散的裂纹。平行于纤维方向的载荷[σ1]使得裂纹沿着垂直于纤维的方向扩散,产生垂直于纤维的裂纹使得泊松比下降;而剪切应力[τ12]则使裂纹尖端产生滑移,垂直于纤维方向的载荷[σ2]使裂纹尖端产生张开位移,这两种情况共同作用使得基体中的裂纹沿着纤维方向扩展。由前文可知,垂直于纤维的裂纹会使材料泊松比下降,而平行于纤维的裂纹不会影响泊松比的变化,所以,铺设角越小,泊松比在第一阶段的下降速度越慢。当基体中裂纹饱和,纤维便主要开始承担。因为第二阶段的破坏形式以纖维的随机断裂为主,所以铺设角的大小对第二阶段的泊松比变化影响不大。在加载的第三阶段,材料的破坏形式为纤维的大量断裂。铺设角小的单向板泊松比在第三阶段下降得更快。

4 泊松比衰减模型

4.1 模型定义

4.2 模型分析

对于式(11)所示的函数,笔者考察其如下边界条件。

①将n=0代入,可得[μ(0)]=1,也就是n=0时,[u0=μ0]。

②将n=N代入,因为0<[u]<1,0 ③对于铺设角为90°的材料,笔者令[μcr]=1,则[μ(n)]恒等于1,这与前文分析的[θ]=90°时材料泊松比不变的结论符合。 5 结论 本文对复合材料泊松比退化进行了理论上的研究,得出以下结论。 ①复合材料受损后,泊松比随损伤程度增大而减小,泊松比与基体横向裂纹数目及纤维断裂数目成线性关系。 ②载荷水平和铺设角是影响泊松比下降曲线形状的主要因素,载荷越大,泊松比下降越快,铺设角越小,泊松比下降越快。 ③建立了量化模型对泊松比下降进行预测,并且分析了模型的可行性。 参考文献: [1]单先阳.复合材料正交对称层合板弹性模量退化规律研究[D].南京:南京航空航天大学,2016. [2]王乐.复合材料单向板刚度退化及数值仿真分析研究[D].南京:南京航空航天大学,2016. [3]Wu F,Yao W X . A fatigue damage model of composite materials[J]. International Journal of Fatigue,2010(1):134-138.