机器人数字化车间工业智能制造新模式探讨

冯波 张杰 杨贵林 李光朝 刘飞虎

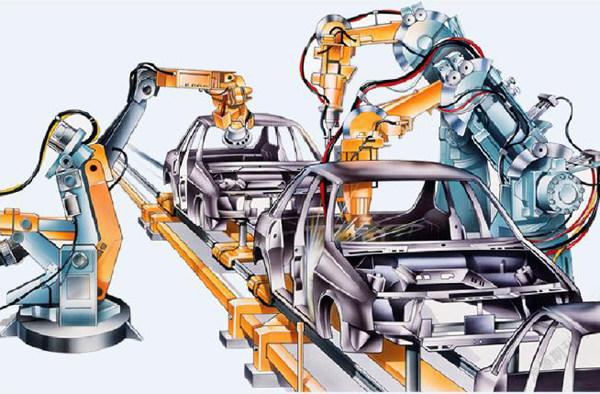

摘 要 在我国高新技术的发展过程中,工业生产正在由中国制造迈向中国创造。在工业生产过程中,多数企业已经使用机器人代替部分劳动力,将机器人投入到生产线也是为了将工业推向自动化,机器人生产已经应用在多个领域。文章将会针对机器人数字化车间这一问题,谈一谈机器人作为新型劳动力参与的工业智能制造新模式。

关键词 机器人;数字化车间;工业智能制造新模式

1 对机器人数字化车间的具体分析

在投入机器人的工业生产线中,机器人的分布大多是根据生产需求与机器人本身特点而设置的,通常采用“一对多”的方法,生产线的控制已经数字化。多种技术设备由一个机器人个体控制,实现移动、堆垛、装配与检测等工作的完全自动化。这些看起来难度极高的操作,背后有先进的数字化技术进行控制,和传统经验与手工操作是完全不同的。拿产品制造的整个过程来说,生产所需的原材料与半成品需要经过严格的质量检验才能进入一体仓库,同时这些物料的基本信息会被记录下来,企业的生产系统将与这些信息流对接;领取物料由企业生产过程执行管理系统(MES系统)控制,生产机器人接收到MES系统指令之后,自动完成物料取货、搬运工作;在装配车间,各种零部件的装配工作也是全程自动化完成的,对零部件的喷涂与烘干也是在自动喷涂区完成的;成品最后会送到检测区,机器人会进行质量检测并且入库封存,产品的信息也就生成了。由这一系列的生产流程我们可看出,数字化车间生产方式的工作效率大大高于传统工艺,减少了劳动力的投入,各个工作的衔接也十分完美,具备很强的市场竞争力。

2 机器人数字化车间工业智能制造新模式

2.1 数字化控制下的物料运送

在数字化车间中,利用AGV系统的物料运输系统最为常见。这一系统通过传感器与激光引导的相互配合,精确运转的步进电机会被作为驱动装置,通过应用上述技术与设备,机器人与机床、流水线就能够被协调统一起来,物料输送工作就可以保证一定的精确性。使用传感器是为了检测物料布置的实时情况,当前主要由PLC技术完成物料系统程序的编写工作,机器人以及其他的设施都可以随时与系统通讯,安装在设备上的警示灯与显示屏都可以显示许多信息,保证对物料输送的全程掌控。对于物料的入库工作,堆垛机是最常用的仓储设备,其中电气控制系统、物料放置系统、升降装置与输送装置构成了堆垛机的核心部分,借助伺服驱动电机的驱动力,堆垛机沿輸送轨道运动,可由传感器实现精准定位。

2.2 数字化控制下的仓库管理

数字化控制主要借助定位装置管理货物,在角钢塔上会设立特殊仓位,定位装置就安置在特殊仓位上,便于实现托盘对货架的全面精准定位。除此之外,相应的传感器与检测元件也要按要求装设,这是为了实现仓位物料量的监测工作。物料的相关信息必须被完整记录并且适时更新,后期仓库管理人员调取信息与对接生产系统也就更加方便。仓库管理工作还需要与物料运送相互配合,对两者的衔接性要求较高。

2.3 数字化控制下的车间控制系统

数字化生产车间以机器人作为普遍劳动力,完整的车间控制系统是必不可少的。借助控制系统,可实现车间其它设备、设施与机器人之间的实时通信。控制系统可以持续性地监控设施的运行状况、车间生产进度以及仓库物料实时信息;布置在车间及办公区域的各种显示装置可以实时显示控制系统中的各项信息。控制系统实现生产自动化的过程中,一旦某个生产单元出现故障,其他的单元控制台也会显示出异常单元的工况,报警信号由报警系统以声光的形式传递给工作人员。通过对显示屏故障信息的分析,技术人员就可迅速排除故障,生产恢复稳定。生产模式中不同岗位的管理人员在登录系统时,系统会自动保留登录记录与操作痕迹,有助于管理人员时刻掌握有效的生产信息。

2.4 数字化控制下的安全防护系统

数字化控制的安全防护系统可分三个方面来说,与传统的芯片、电子防护电路是完全不同的。其一,数字化控制会设置安全锁,对于执行不同任务的机器人系统,必须有配套的钥匙才可进入机器人的防护网,之后再进行更改与设定,无钥匙使用或者钥匙错误时,机器人都会进入自动安全防护状态,通过多级串联保护自身系统,活动不再与之前同步。其二,数字化控制会设置自身诊断系统,机器人经过长期的工作后,系统内部会进行自身诊断,如果超负荷工作已经对机器人本身造成威胁,机器人会发出报警信号并且停止工作,再由专业人员进行维修,排除警报,令其恢复正常。其三,数字化控制会设置强制停止系统,对于生产过程中的突发状况,一时间如果无法处理,为了保证其他生产部分的安全,必须强制停止,力求降低损失。

3 结语

从文章来看,自动化技术在工业制造方面的应用还是十分广泛的,体现了当今数字化高新技术的优越性。机器人作为新的劳动力,利用智能制造技术建立数字化车间,这种生产模式降低了劳动力成本、优化了产品性能并且提高了企业的市场竞争力。虽然现代化工业制造技术还不成熟,但是我们正处于4.0工业时代,是机器人向更高层次发展的大好时机,要求我们在智能控制、自动化生产、精确产品评估与产品量化方面下功夫,力求降低人工成本、提高安全性能,希望我们能为建设现代化工业强国奉献自己的力量。

参考文献

[1] 赵东标,朱剑英.智能制造技术与系统的发展与研究[J].中国机械工程,1999,10(8):927-931.

[2] 邵立,严隽琪,马登哲,等.生产线的虚拟集成设计[J].工业工程与管理,2000,5(6):1-4.