冲击荷载下煤岩损伤演化规律

来兴平 方贤威 崔峰 单鹏飞

摘要:冲击荷载下煤岩损伤演化规律的认识对动力学灾害防控至关重要。为了得到煤岩在冲击荷载下的损伤演化特征,通过开展冲击试验,运用超声波检测装置和声发射仪器分别测量冲击前后煤样的波速变化与冲击过程的声发射特征,用波速和声发射的变化反映煤样内部损伤特征。结果表明:冲击荷载的作用次数、单次冲击能量的大小和施加顺序均会对煤样内部损伤演化造成影响;煤样内部损伤随冲击次数增加呈幂函数增长,与单次冲击能量呈线性增长;冲击能量由大到小进行施加更容易使煤样发生破坏。煤样内部损伤变化越剧烈,声发射信号特征越明显。用波速表征的煤样内部损伤变化与声发射在每个阶段监测到的事件数和能率变化有较好的一致性。这为矿井开采动力灾害预报与控制提供了科学依据。

关键词:冲击荷载;损伤演化;超声波;声发射;动力灾害防控

中图分类号:TD 315

文献标志码:A

文章编号:1672 -9315(2019)06 -0919 -09

DOI:10. 13800/j. cnki. xakjdxxb.2019. 0601

开放科学(资源服务)标识码(OSID):

收稿日期:2019 -01 - ll

责任编辑:刘洁

基金项目:国家自然科学基金( 51504184);國家重点基础研究计划(973计划)(2015CB251600)

通信作者:来兴平(1971 -),男,宁夏平罗人,教授,博士生导师,E-mail:laixp@ xust. cdu. cn

O 引言

煤炭作为我国主体能源的格局在很长一段时期内不会发生改变[1],煤矿开采不可避免存在机组割煤、顶底板破断、爆破等动载扰动。随着深部开采、开采强度的加大,煤岩所处应力状态逐渐恶化,由强动载作用诱发的冲击矿压、矿震等动力灾害愈加频繁[2-7]。煤岩体的破坏一般是累积损伤过程,物理上表现为微结构变化的累积,力学上是宏缺陷的产生与扩展的累积,工作面的回采、巷道的掘进过程中,煤岩体的破坏大多是由动载荷引起。研究动载荷尤其冲击荷载作用下煤岩体的损伤演化规律对于动力灾害防控具有重要意义。

目前,许多学者在冲击荷载下岩石的损伤扩展方面做了大量研究。陈俊桦等基于爆破模型建立了包含初始损伤变量、岩体完整性指数和声波波速间关系的爆破损伤模型[8];金解放等基于动静组合加载实验装置,对静载荷与循环冲击作用下岩石损伤变量定义方法的选择进行了详细研究[9];来兴平等对不同加载模式下煤样损伤与变形声发射特征进行了对比分析[10];刘少虹等对动静加载下煤的破坏特性及机制进行了试验研究[11];赵洪宝等对冲击荷载下煤岩内部结构演化规律进行了研究[12]。

随着现代无损检测技术理论的成熟和其在实际生产中的广泛应用,冲击荷载作用下,煤岩损伤破坏过程中声发射、超声波波速联合测量来揭示煤岩损伤演化规律的研究较少。为了弄清煤岩在冲击荷载作用下基于超声波波速表征的损伤演化规律和声发射测量的内部微结构变化及其耦合特征。文中开展冲击荷载试验,改变冲击能量大小、施加顺序等,以冲击前、后煤样中波速的变化来反映煤样内部损伤变化特征,用声发射监测分析冲击过程中煤岩内部结构变化过程,通过分析丰富的煤样内部损伤演化信息为围岩动力灾害防控提供理论指导。

1 试验设计

1.1 煤样内部损伤定量化描述

损伤理论[13 -17]认为,煤岩的破坏起始于煤岩在受荷载前已存在的初始损伤——裂隙或微裂缝,煤岩在外荷载作用下,内部的微裂隙或微裂缝会由于应力集中的作用而不断扩展,微裂缝或微裂隙不断扩展的结果导致煤岩体宏观力学性能的劣化,因此煤岩的破坏是一个渐进破坏的过程。目前,对损伤变量可以有很多定义[18 -21],一方面,内部微结构的变化引起了材料的损伤,因此,可以用材料内部微结构变化的程度来定义损伤变量;另一方面,材料微结构的变化导致的损伤总是以宏观力学现象表现出来,如材料弹性常数等,因此也可以用这些宏观量来对材料的损伤进行定义。所以,煤岩的损伤可以从宏观和微观2个方面进行度量。微观方面,可以选用孔隙数目、面积、体积等;宏观方面,可以选用弹性常数、密度、超声波波速等。

当煤岩受损伤以后,由于其微观结构的变化,便会引起在材料内部传播的弹性波速的变化,因此可定义煤岩的累积损伤变化量为[22]

D=l - V2/V0

(l)式中D为煤岩的累积损伤变化量;V0分别为煤岩初始损伤的弹性波速,m/s;V为第i次损伤后的弹性波速,m/s.

定义第i次冲击煤岩内部损伤变化量[22]为

D=(V/Vo)一(V/VO)

(2)式中D为第i次冲击材料内部损伤变化量;V为第i次冲击荷载后的内部弹性波速,m/s;V为材料承受第V

由于煤岩破坏过程中声发射的测量、超声波速度的测量都可以很好反映煤岩内部损伤的变化。本试验拟以冲击前、后煤样超声波波速的变化,来反映煤样内部损伤的变化,用声发射监测分析冲击过程中煤岩内部结构变化过程。

1.2 样的制备

试验所用煤样为二次加工制得,煤样加工时,将煤粉在粉碎机上二次粉碎,利用孔径为1.0 mm的标准检验筛对煤粉和河沙进行筛选,然后将采用粒度为1 mm以下的河沙、石膏、大白粉、煤粉、水按照2.1:0.1:0.5:2.1:0.6的比例进行充分混合,放入70.7 mm×70.7 mm×70.7 mm普通铸铁三联模具压实,静置10 min后脱模而成煤样试件,试验煤样如图1所示,随后在自然室温下放置28d.煤样形状为方形,尺寸为70 mm×70 mm×70mm,质量为400g.

1.3 试验装置

1.3.1 单向冲击试验装置

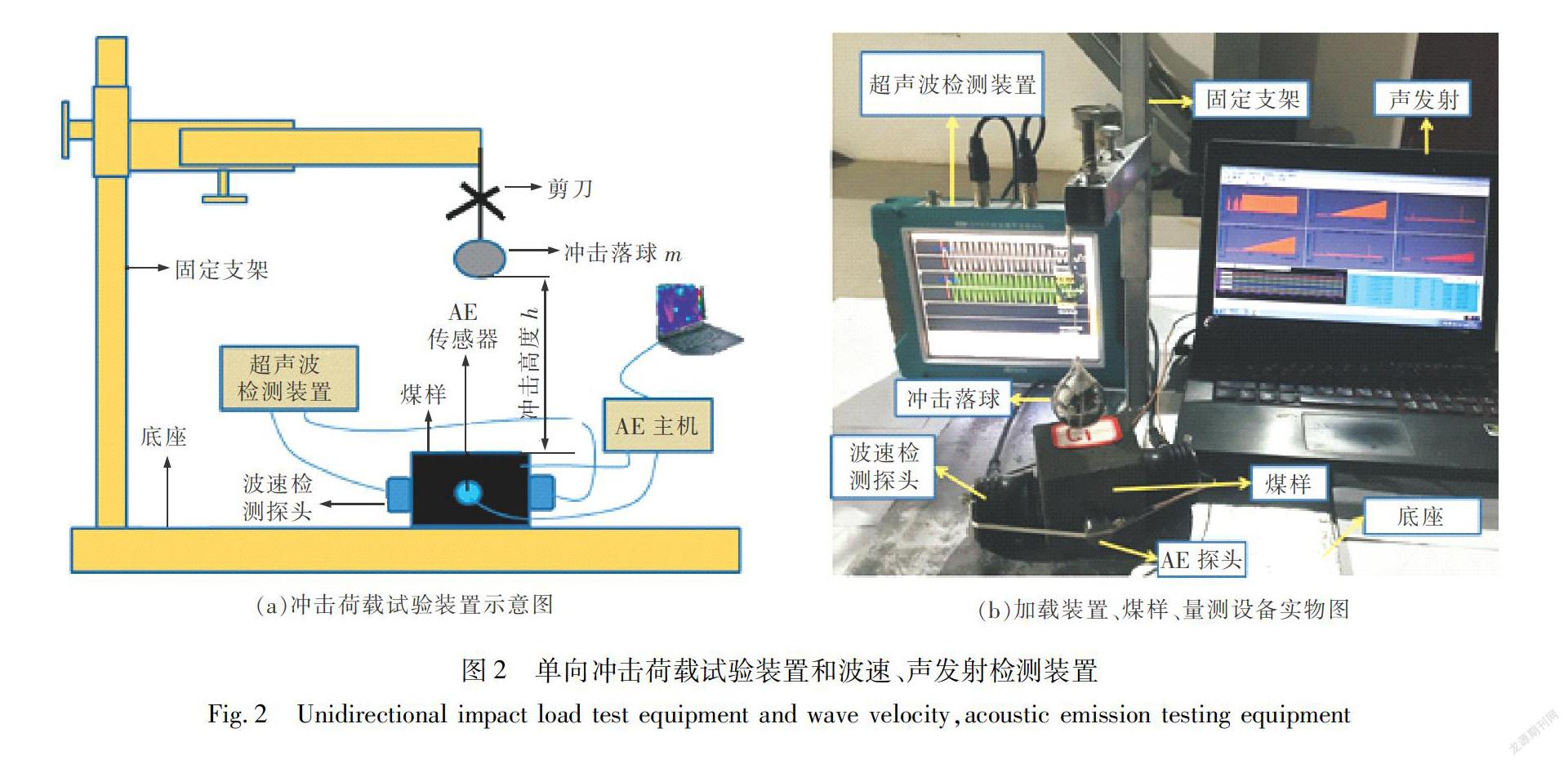

试验在单向冲击荷载试验装置(图2)上进行。该装置由固定架、冲击落球等组成,利用悬吊在煤样垂直上方的落球自由下落对煤样产生冲击荷载,通过调节落球下落高度以及更换重量产生不同大小的冲击能量。

冲击落球为球体,为了保证冲击能量有较大的取值范围,准备的冲击落球的质量有50,100,150,200 ,400g 4个质量梯次,具体的规格见表1.

假定冲击落球与煤样碰撞时,冲击落球作用在煤样的冲击能量为E1,忽略空气阻力,由于冲击落球的弹性模量远大于煤样的杨氏模量,则作用在煤样上的冲击能量E1为

El=mgh

(3)式中E1为冲击落球作用在煤样的冲击能量,J;m为冲击落球质量,kg;h为冲击落球的下落高度,m.

1.3.2 基于声发射的煤岩内部损伤过程监测装置

试验之前,设置声发射幅度门限,使声发射信号刚好出现,将声发射探头与煤样之间用凡士林进行耦合。实时监测煤样在冲击过程中幅度、振铃计数、能量指标。

1.3.3 基于波速表征的煤岩内部损伤检测装置

用超声波检测装置对煤样冲击前后波速进行测量。每一次冲击前后沿冲击方向、左右垂直冲击方向、前后垂直冲击3个方向进行波速检测,每个方向测量3次,记录并求其平均波速值,探头与煤样之间用凡士林进行耦合。

2 试验过程

2.1 煤样的初始波速检测

为了减小因为煤样差异性对试验结果的影响,冲击试验开展之前对所有的煤样进行初始波速测试,每个方向测量3次并求其平均值,将波速明显异常的试样进行剔除,最终确定进行试验的煤样初始波速见表2.

为了尽可能减小试验误差,保证试验煤样尽可能相同,计算煤样3个方向波速的标准差、相对标准差,分析煤样离散性。波速分布特点见表3,煤样3个方向的波速分布非常相似,其较小的差异可能是由于煤样加工、波速检测等引起的。可以认为,煤样在开展试验前各个方向的波速是相同的,反映出其初始损伤在各个方向上也是相同的。煤样初始波速相对标准差最大为3.91%,说明煤样波速分布集中,离散性不明显。

2.2 试验实施

试验共分为8组,为了模拟0.1,0. 15,0.2,0. 25 J的冲击能量,试验用100 9的冲击落球下落高度设置为10 - 25 cm共4个水平。用200 9冲击落球下落高度设置为15,20 cm分别模拟冲击能量为0.3和0.4 J.高度分别对应的作用在煤样上冲击能量大小,见表4.

试验前6组每组采用同一高度循环冲击,直至煤样破裂。为探究冲击能量施加顺序对煤样内部损伤的影响,第7组先采用由小到大进行冲击,冲击能量施加顺序具体为:第1次0. 05 J,第2次0.1J,第3次0.2 J,第4次0.3 J,第5次0.4 J.第8组采用采用由大到小进行冲击,冲击能量施加顺序具体为:第1次0.4 J,第2次0.3 J,第3次0.2 J,第4次0.1 J,第5次0.1 J,以上每次冲击试验前、后均测定煤样波速,且每次均在沿冲击方向上与垂直冲击方向上进行波速测量。在冲击过程中全程监测声发射特征。

3 试验结果与分析

3.1 基于波速表征的煤样内部损伤演化规律

3.1.1 冲击次数对煤样内部损伤的影响

以冲击能量为0.1 J的C18煤样为例进行分析,冲击次数与煤样内部累积损伤变化量D的关系如图3所示。从整体变化趋势来看,煤样累积损伤变量D随着冲击次数的增加呈递增趋势,说明冲击荷载对煤样内部结构造成了显著破坏。D呈近似的倒S型曲线变化,经历快速发展、平缓发展和急速发展3个阶段。这与赵红宝的结论相符[12]。通过Origin软件拟合各个方向的增长趋势,煤岩内部损伤与冲击次数呈幂函数增长趋势,3个方向拟合曲线的相关系数平方最低为0. 887 38,最高达到0.965 67,说明该拟合方程拟合度较高。冲击荷载对煤样造成了显著破坏,煤样内部损伤随冲击次数的增加呈递增趋势,且3个方向上的D随着冲击次数的增加呈冪函数增长。

3.1.2 不同冲击方向的内部损伤演化区别

对比分析不同冲击能量下3个方向上煤样内部累积损伤变量D随冲击次数的变化趋势,从图3可以看出,3个方向上内部损伤演化差异化明显。从数值大小上看,垂直冲击方向的D大,说明冲击荷载在垂直冲击方向上对煤样内部造成的损伤显著。这可能与垂直冲击方向的初始损伤有关,在冲击荷载作用下,裂纹更易在原有基础上进一步扩展与发育。其次,由于沿冲击方向煤样底面受到支撑,形成约束,加之受重力影响,而垂直冲击方向上是自由面,裂纹扩展和损伤更容易向着约束小的地方发育。

3.1.3 单次冲击能量大小与煤岩损伤演化的关系

当冲击能量为0.4 J时,煤样经历一次冲击后就发生破碎,用0.3 J的能量进行冲击时,一个煤样承受3次冲击后即完全破裂,选用变化相对规律的煤样作为分析数据基础,因此选前3次冲击为研究对象,分析0.1 J到0.3 J的5个冲击能量梯度。煤样第1次冲击后,煤样内部累积损伤变量D与冲击能量关系如图4(a)所示。从总变化趋势来看,冲击能量越大,对煤样造成的内部损伤越严重;用直线拟合煤样内部损伤随冲击能量的变化趋势,3个方向的线性相关系数的平方均超过0.92,说明线性增长趋势非常明显。

第2次冲击后,得到煤样内部累积损伤D与冲击能量关系如图4(b)所示,试验曲线呈非线性增长变化,可以推断,当冲击能量达到一定程度时,随着每次冲击,煤样内部结构迅速变化,而且损伤呈现不均匀、不规则变化。第3次冲击后,得到的D与冲击能量关系如图4(c)所示,3个方向上的D均随着冲击能量的增加非常明显,几乎呈线性函数关系,与第1,2次冲击相比,变化趋势更具有规律性。从单独的左右垂直冲击方向或前后垂直冲击方向来看,呈现不规则的增长曲线,但在垂直冲击方向看,几乎是沿着一条直线增长。用线性拟合这种变化趋势,3个方向的线性相关系数的平方均超过0. 89,说明线性增长趋势明显。呈现这种规律的变化可能经历前2次冲击,煤样内部结构经过调整,冲击能量越大对煤样造成的损伤越严重。

3.1.4 冲击能量施加顺序与煤岩损伤演化的关系

为探究冲击能量施加顺序对煤样内部损伤的影响,冲击能量从小到大施加与煤样内部累积损伤变量D的关系如图5所示。总体趋势来看,随着冲击能量由小到大施加,煤样内部累积损伤变化趋势呈幂函数递增。这种变化趋势是由于冲击荷载作用下,煤样内部损伤快速发育,前一次冲击造成煤样内部结构数量与尺度的调整,后一次作用在煤样的部分冲击能量被内部微结构吸收,剩余的能量用于内部新裂纹的产生与扩展,用曲线拟合煤样内部累积损伤增长趋势,3个方向相关系数的平方均超过0.91.说明随着冲击能量从小到大施加,内部累计损伤呈幂函数增长趋势。

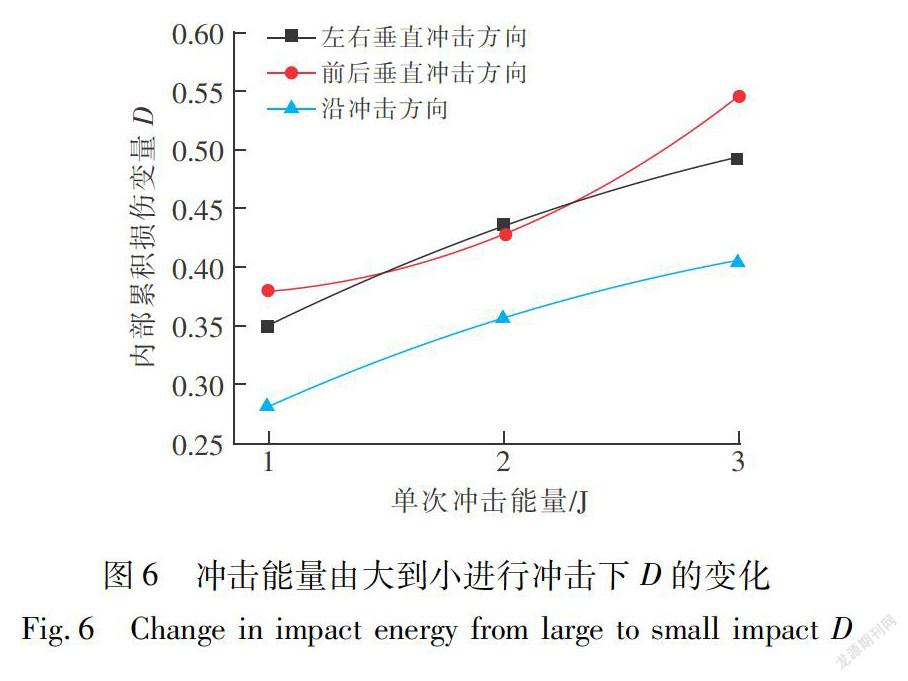

当用0.4 J的能量进行冲击时,3个煤样均破碎严重,波速无法准确测量,为探究单次冲击能量由大到小的详细规律,以C11煤样冲击能量由大到小进行施加,3次冲击后发生破坏为例,得到的冲击能量从大到小单次冲击能量与D的关系如图6所示。从图6可知,煤样内部累积损伤变量D大致呈线性增长,煤样内部损伤显著变化。

对比不同施加顺序煤样破坏效果,冲击能量由大到小而进行施加对煤样内部损伤影响更大,煤样更加容易破坏。在煤矿的动力灾害防治过程中,可以通过调节和缓和灾害源头的释放能量,达到防灾减灾的目的。

3.1.5 煤样破坏过程与内部损伤演化的关系

以冲击能量为0.25 J进行冲击的一个煤样为例进行分析,随着冲击次数的不断增加,其破坏过程如图7所示。冲击初期,煤样内部损伤迅速增加,内部结构快速调整,煤样表面产生一条微小的横向裂纹;冲击中期,煤样内部损伤快速增加,煤样表面宏观裂纹数目增多;冲击后期,煤样内部损伤发展较平缓,表面裂纹出现贯通,宽度增加;冲击末期,内部损伤急速增大,煤样表面的裂纹宽度与长度均急速增大,可見裂纹交叉、贯通,达到破坏。煤样破坏过程中,变形开裂首先出现在冲击位置,进而向煤样边缘发展。冲击点和煤样边缘变形的不协调造成煤样的拉伸破坏。

3.2 煤样内部损伤演化过程的声发射特征

以0.1 J的能量进行冲击的C18煤样为例进行分析,图8描绘了C18煤样冲击过程中声发射事件数、能率与冲击次数的关系。第1次冲击,煤样内部的初始损伤快速扩展,次生裂纹迅速产生,内部结构快速调整,此过程产生了2 908个声发射事件,能率达到17 296. 877 9 mV.us/s,第2次冲击,原有的微结构进入一个调整阶段,此过程产生的事件数和能率保持在较高水平;随着第3次冲击,煤样内部微结构继续扩展,但由于部分冲击能量被内部裂纹吸收,次生裂隙发育放缓,这个阶段声发射信号处于较低水平;第4次冲击,煤样内部损伤发育处于平缓发展阶段,这个过程中的声发射事件数平稳发展,但由于裂隙发生贯通,能率增幅明显,数值达到峰值,说明这阶段有大事件发生;随着最后一次的冲击,煤样内部损伤急速增大,内部结构快速调整,煤样发生破裂失稳,这个阶段的总事件数达到峰值,能率也一直保持较高水平。冲击过程产生的事件数和能率经历了一个快速增加、缓慢增加、增幅迅速增大的变化过程。

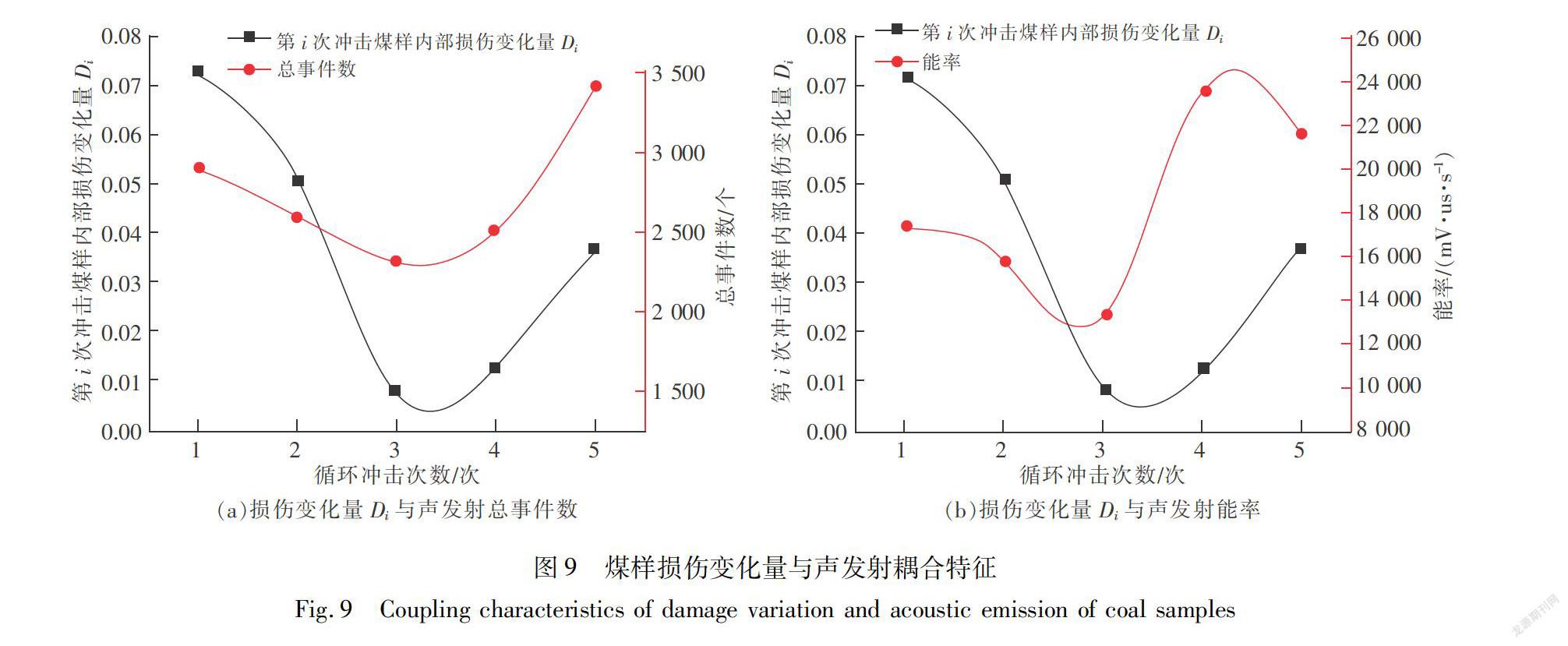

3.3 损伤变化量与声发射耦合特征分析

根据式(2)计算出每1次冲击煤样3个方向的内部损伤变化量,求其平均值,并和冲击过程的声发射信号特征进行耦合分析。冲击能量为0.1 J的C18煤样破坏过程的损伤变化量和声发射耦合特征如图9所示,当第1次冲击,煤样的初始损伤快速扩张,煤岩内部微结构数目迅速增加.内部产生0. 072 06的损伤,这一阶段的累积产生了2 908个声发射事件,累积能率为17 296. 877 9 mV.us/s,这可能是第1次冲击,内部初始损伤开始扩展,内部结构数量增加,释放出能量,使声发射信号增加;第2次冲击,内部结构进入一个调整阶段,此阶段煤样内部损伤继续保持较高增幅,此过程产生的事件数和能率也保持在较高水平。随着第3次冲击,煤样内部微结构继续扩展,但由于部分冲击能量被裂纹吸收,次生裂隙发育放缓,这个阶段损伤变化量为全过程最低值,声发射信号处于较低水平;第4次冲击,煤样内部损伤发育处于平缓发展阶段,损伤变化量数值变化较小,这个过程的声发射总事件数也平稳发展,但由于裂隙发生贯通,能率增幅明显,数值达到峰值,说明这阶段有大事件发生;随着最后一次的冲击,煤样内部损伤急速增大,内部结构快速调整,煤样发生破裂失稳,这个阶段的损伤变化量增幅较大,声发射总事件数达到峰值,能率也一直保持较高水平。从整体来说,用波速表征的煤样内部损伤变化量与声发射在每个阶段监测到的事件数和能率变化有较好一致性。煤样内部损伤快速扩展的过程也是损伤变化量增加、声发射信号增强的过程。

4 结论

1)冲击荷载的作用次数、单次冲击能量大小、冲击能量施加顺序均会对煤样内部损伤演化造成影响。煤样内部损伤对冲击次数具有累积效应,经历了快速、平缓和急速发展3个阶段,且随冲击次数增加呈幂函数增长(煤样3个方向的R2均超过0. 88);煤样内部损伤与单次冲击能量呈线性增长;冲击能量由大到小进行施加更容易使煤样发生破坏。在煤矿的动力灾害防治过程中,可以通过调节和缓和灾害源头的释放能量,达到防灾减灾的目的。

2)冲击荷载下,煤样各个方向上的内部损伤演化差异化明显,煤样内部累积损伤变化量D表现为垂直冲击方向>沿冲击方向,垂直冲击方向比沿冲击方向的损伤发展更为迅速。煤样内部累积损伤值的增大即对应着煤样宏观破坏的过程,煤样变形开裂首先出现在冲击位置,进而向煤样边缘发展。冲击点和煤样边缘变形的不协调造成了煤样的拉伸破坏。

3)冲击作用下,煤样内部损伤变化越剧烈,声发射信号特征越明显。冲击过程产生的事件数和能率经历了一个快速增加、缓慢增加、增幅迅速增大的变化过程。用波速表征的煤样内部损伤变化量与声发射在每个阶段监测到的事件数和能率变化有较好的变化一致性。损伤变化量增加的过程也是声发射信号增加的过程。

参考文献( References):

[1]彭苏萍.建设“煤炭资源强国”的战略思考[J].煤炭经济研究,2017,37( 11):1.PENG Su-ping. Strategic thinking on building a“Power-ful Country of Coal Resources”[J].Coal Economy Re-search,2017 ,37( 11):1.

[2]谢和平,彭苏萍,何满潮.深部开采基础理论与工程实践[M].北京:科学出版社,2005.

XIE He-ping, PENG Su-ping, HE Man-chao. Basic theo-ry and engineering practice of deep mining[M].Bei-jing: Science Press, 2005.

[3]谢和平,周宏伟,薛东杰,等.煤炭深部开采与极限开采深度的研究与思考[J].煤炭学报,2012,37(4):535 -542.XIE He-ping, ZHOU Hong-wei, XUE Dong-jie, et al.Re-search and thinking on deep mining and extreme miningdepth of coal[J].Journal of China Coal Society, 2012,37(4):535 -542.

[4] 何江.煤矿采动动载对煤岩体的作用及诱冲机理研究[D].北京:中国矿业大学,2013.

HE Jiang. Research of mining dynamic loading effectand its induced rock hurst in coal mine[ D]. Beijing:China University of Mining, 2013.

[5]Mazaira P.Konicek. Intense rockburst impacts in deepunderground construction and their prevention[J].Ca-nadianCeotechnicalJournal, 2015, 52: 15042114-3936002.

[6]Dou L M, Cai-ping L U,Zong-long M U, et al.Preven-tion and forecasting of rock burst hazards in coal mines[J]. Mining Science and Technology( China), 2009, 19(5):585 -591.

[7]Xiaojun F, Enyuan W, Rongxi S, et al.The dynamic im-pact of rock burst induced by the fracture of the thickand hard key stratum[J].Procedia Engineering, 2011,26:457 -465.

[8]陳俊桦,张家生,李新平.考虑岩体完整程度的岩石爆破损伤模型及应用[J].岩土工程学报,2016,38(5):857 - 866.

CHEN Jun-ye ,ZHANG Jia-sheng, LI Xin-ping. Model ofrock blasting-induced damage considering integrity ofrock mass and its application[J].Chinese Journal ofGeotechnical Engineering, 2016 ,38(5):857 - 866.

[9]金解放,钟海兵,吴越,等.静载荷与循环冲击作用下岩石损伤变量定义方法的选择[J].有色金属科学与工程,2013 ,4(4):85 -90.

JIN Jie-fang, ZHONC Hai-bing, WU Yue, et al.Methodselection for defining damage variable of rock subjectedto static loadings and cyclic impacts[J].NonferrousMetals Science and Engineering ,2013,4(4): 85 - 90.

[10]来兴平,吕兆海,张勇,等.不同加载模式下煤样损伤与变形声发射特征对比分析[J].岩石力学与工程学报,2008( S2):3521 - 3527.

LAI Xing-ping, LV Zhao-hai, ZHANG Yong, et al.Com-parative analysis of acoustics emission characteristics ondamage and deformation of coal samples under differentloading modes[J].Chinese Joumal of Rock Mechanicsand Engineering ,2008( S2):3521 - 3527.

[11]刘少虹,李凤明,蓝航,等.动静加载下煤的破坏特性及机制的试验研究[J].岩石力学与工程学报,2013 ,32(增2):3749 -3759.

LIU Shao-hong, LI Feng-ming, LAN Hang, et al.Experi-mental study of failure characteristics and mechanism ofcoal under coupled static and dynamic loads[J].Chi-nese Journal of Rock Mechanics and Engineering ,2013,32( S2):3749 -3759.

[12]赵洪宝,王中伟,张欢,等,冲击荷载对煤岩内部微结构演化及表面新生裂隙分布规律的影响[J].岩石力学与工程学报,2016,35(5):971 - 979.

ZHAO Hong-bao, WANG Zhong-wei, ZHANG Huan, eta1. Effects of dynamic loads on development of internalmicrostructure and distribution of new surface fracturesof coal[J].Chinese Journal of Rock Mechanics and En-gineering,2016 ,35(5):971 - 979.

[13]谢和平,彭瑞东,鞠杨,岩石变形破坏过程中的能量耗散分析[J].岩石力学与工程学报,2004( 21):3565 - 3570.

XIE He-ping, PENG Rui-dong, JU Yang. Energy dissipa-tion of rock deformation fracture[J].Chinese Journal ofRock Mechanics and Engineering, 2004( 21): 3565 - 3570.

[14]李夕兵.岩石动力学基础与应用[M].北京:科学出版社,2014.LI Xi-bing. Rock dynamics fundamentals and applica-tions[M].Beijing: Science Press, 2014.

[15]李贺.岩石断裂力学[M].重庆:重庆大学出版社, 1988.LI He. Rock fracture mechanics[M].Chongqing:Chongqing University Press, 1988.

[16]刘超,李树刚,成小雨,采动煤岩体劣化过程中声发射损伤效应数值模拟[J].西安科技大学学报,2013 ,33 (4):379 - 382,389.LIU Chao, LI Shu-gang, CHENG Xiao-yu. Numericalsimulation of acoustic emission damage effect in coaland rock mass degradation process[J]. Journal of Xi'an University of Science and Technology, 2013, 33( 4):379 - 382 ,389.

[17]Cook N G W. Seismicity associated with mining[J].En-gineering Geology, 1976, 10:99 - 122.

[18]Xie N,Zhu Q Z ,Xu L H, et al.A micromechanics-basedelastoplastic damage model for quasi-brittle rocks[J].Computers and Ceotechnics, 2011 ,38(8):970 - 977.

[19] Cokceoglu C,Zorlu K.A fuzzy model to predict the uni-axial compressive strength and the modulus of elasticityofa problematic rock[J].Engineering Applications ofArtificial Intelligence, 2004 ,17(1):61 - 72.

[20]謝和平,彭瑞东,周宏伟,等,基于断裂力学与损伤力学的岩石强度理论研究进展[J].自然科学进展,2004( 10):7 - 13.

XIE He-ping, PENC Rui-dong, ZHOU Hong-wei, et al.Research progress on rock strength theory based on frac-ture mechanics and damage mechanics[J].Natural sci-ence progress,2004( 10):7- 13.

[21]杨更社,谢定义,张长庆,等,岩石损伤CT数分布规律的定量分析[J].岩石力学与工程学报,1998,17(3):279 -285.

YANC Ceng-she, XIE Ding-yi, ZHANG Chang-qing, eta1. The quantitative analysis of distribution regulation ofCT values of rock damage [J]. Chinese Journal of RockMechanics and Engineering, 1998, 17(3):279 - 285.

[22]刘红岩.岩石冲击破坏的数值流形方法模拟[M].北京:冶金工业出版社,2013.

LIU Hong-yan. Numerical manifold method for rock im-pact failure simulation[M].Beijing: Metallurgical In-dustry Press ,2013.