TIG焊在铝合金车体中的应用

关广雯 侯思宇 吕明

摘要:本文简述了TIG焊的应用范围,钨极的种类,和在铝合金车体焊接中的操作规范及注意事项。

关键词:钨极种类、TIG焊、应用范围、基本操作。

一.钨极的种类

纯钨极,使用纯钨极起弧困难,电弧燃烧不稳定,寿命短,但价格便宜。

钍钨极,在很长时间里,钍钨极是最常用的一种钨极。但由于钍钨极有低能量等级的放射性,所以现在钍钨极很少使用,如果使用,注意通风。

铈钨极,是一种非放射性钨极。铈钨极特别适合低电流的直流焊接。

镧钨极,也是一种非放射性钨极。使用镧钨极起弧容易,电极端温度低,使用寿命长。

二.TIG焊

2.1 TIG焊

用氩气作为保护气体的气体保护电弧焊,成为氩弧焊。使用钨等作为电极的氩弧焊,成为钨极氩弧焊。手工钨极氩弧焊现已广泛应用在飞机制造、化工以及高速车的车体生产中。

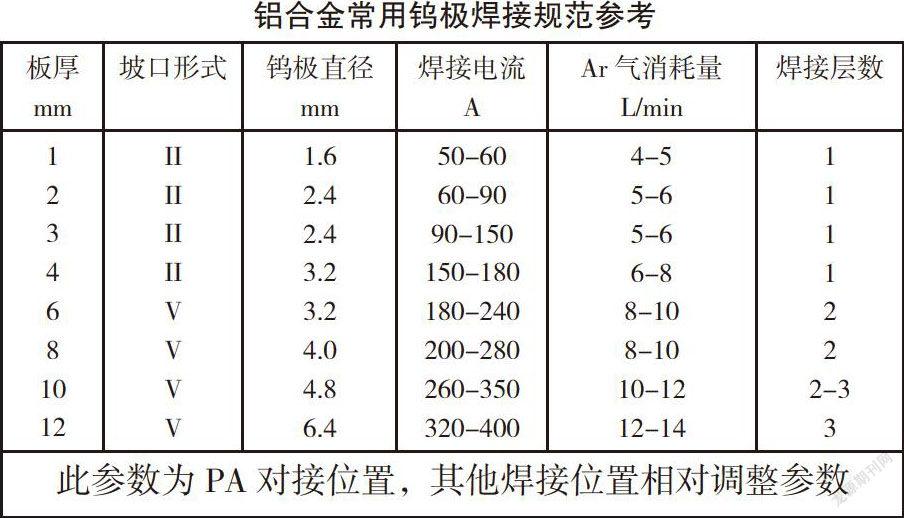

手工钨极氩弧焊焊接时要注意根据母材的材质选取不同的电源种类(交、直流)和极性(正、反接)。低碳钢、合金钢和不锈钢焊接时采用直流正接方式进行焊接,铝及铝合金常用交流电源。

手工钨极氩弧焊是一种需要双手同时操作的焊接方法,操作时,焊工双手要互相协调配合,才能焊出优质的焊缝,从这方面说,它的操作难度比一帮的焊接方式难度要大,基本操作包括引弧、焊枪摆动、送丝、收弧等。

2.2引弧

在车体生产中,铝合金钨极氩弧焊引弧非常重要,好的引弧能决定焊缝的质量。钨极氩弧焊引弧,是利用高频电压击穿母材与焊枪钨极棒之间的空气而引燃电弧,在电弧引燃后,切记不要立即送丝,要等到电弧充分的融化母材后,形成熔池,再进行手动送丝。这样,既保证了焊缝引弧处的焊接质量,也保证了后续焊道的熔池宽度,使得焊缝整齐划一。

TIG焊的引弧方式有两种:接触式引弧和非接触式引弧。

接触式引弧通过钨极和工件间短路方式引弧,这种引弧方式容易烧损钨极和使焊缝夹钨。

非接触式引弧可以通过高压或高频方式引弧,这种引弧方式可以避免接触式引弧的缺点,也是在铝合金焊接中,主要的引弧方式。

2.3焊枪摆动

手工钨极氩弧焊,基本采用左焊法,右手持枪,左手送丝。焊枪摆动基本包括沿焊缝横向方向“停顿”摆动或者根据焊缝的宽度,沿焊缝横向方向做锯齿摆动、小圈摆动。

沿焊缝横向方向“停顿”摆动,常用于薄板母材对接单层焊,或者用于较厚母材多层多道焊的打底焊。

沿焊缝横向方向做锯齿摆动、小圈摆动,常用于较厚母材的全位置焊接的焊缝盖面,最近比较流行“摇把焊”进行焊缝的盖面。

2.4送丝

手工钨极氩弧焊,在焊接的过程中,电极不熔化极,依靠电极产生的高温电弧,融化金属母材,填充焊丝来达到焊接的目的。因此焊接时可根据具体情况填充适量的焊丝,这对于控制熔池温度、熔池大小、防止烧穿带来很大方便,所以,送丝是钨极氩弧焊的重要环节。送丝要点:

1.熔透 打底焊时,必须等母材融化后,形成焊道所需要的熔池大小后,再进行送丝,以免造成引弧不融合等缺陷。准备在焊道处再引弧时,注意使接头处熔池贯穿根部,保证接头熔透。

2.角度 送丝时,焊丝应与焊缝成15°~20°夹角,焊枪应与焊缝成80°~90°夹角,迅速的从熔池前沿点进,并迅速撤回,如此反复进行送丝。

3.速度 送丝要均匀,快慢要适当。过快,焊缝填充金属增多,熔池温度过于降低,导致焊缝余高增高。过慢,易产生下凹或者烧穿。

4.打磨 焊接前,焊道打磨要规范,在操作的过程中,如不慎是钨极棒与焊丝或者熔池相碰,发生瞬间短路,将产生大量飞溅烟雾,造成焊缝夹钨。这时应立即停止焊接,用风动工具打磨、修磨夹钨处,露出金属光泽方可再次焊接。

5.氧化 在送丝的过程中,焊丝撤回时,切记不要让焊丝端头露出氩气保护区,以免造成端头氧化,防止被氧化的焊丝进入熔池产生夹渣或气孔。

2.5收弧

当焊接将要终止时,就要收弧,而收弧质量的好坏直接影响焊缝的整体质量,若收弧方法不正确,在收弧出容易形成弧坑裂纹、气孔、烧穿等缺陷。

一般常用的收弧法是焊接电流衰减法。在收弧时,按住收弧开关,焊接电流自动衰减至70%左右,氩气开关延时10s左右,以防止熔池金属在高温下继续氧化。

在使用没有收弧电流自动衰减的设备时,收弧不要突然拉断电弧,要迅速往熔池多填丝,填满弧坑,降低熔池温度,然后缓慢拉断电弧,若还存在弧坑,可重复动作。

三、总结

随着铁路运输现代化的快速进展,对铁道运输车辆的要求也随之越来越高,轻量、高速己成为衡量现代化铁路运输的重要标志。铝及铝合金因其独特的材料性质和焊接性在现代工业和其他高科技领域中得到了越来越广泛的应用,成为我国现代化建设事业发展中不可缺少的结构材料之一。通过对铝及铝合金材料结构、性质和焊接性的研究,我们可以看出,铝及铝合金有着不同于其他金属材料的特点和性质,因此我们要更好的理解并掌握铝及铝合金的相关材料知识,并认识到铝及铝合金应用的领域不同和对其要求的性能不同时,我们进行焊接时要根据具体情况选择相应的能满足需要的焊接方法來焊接铝及铝合金构件,为高铁事业的蓬勃发展贡献自己的一点绵薄之力,打造出追美丽的中国名片。

参考文献

[1]《国际焊工培训》 张宇光 黑龙件人民出版社 (2002.9)

[2]《 铝及铝合金的焊接》 周万盛 姚君山 机械工业出版(2006.1)

[3]《国际焊接技师(IWS)》钱强 哈尔滨焊接技术培训中心(2011.11)