探究影响炼钢用活性石灰分析检测结果的主要因素

刘芳 孙禄海

摘要:转炉炼钢一直都是采用先在石灰窑中将石灰石煅烧成活性石灰、然后再把石灰运送至炼钢厂的转炉作造渣剂的生产工艺流程。但活性石灰主要包含碳酸钙沉积岩煅烧形成,包含氧化钙,极易吸水粉化,尤其制备成粒度为0.125mm化学分析试样后,在空气当中存储时吸潮粉化导致氢氧化钙速率加快,直接干扰到最终分析结果。基于此,本文对ICI进行了简要的分析。

关键词:炼钢;活性石灰;检测结果;主要因素

本文对影响炼钢用活性石灰分析检测结果的主要因进行了简要的分析,以期可以为相关工作者提供一定借鉴。

1 行业标准

以前,活性石灰回转窑未烧衬砖还没有行业的以及国家相关标准。各厂家、使用者根据自身技术条件给予运行以及生产,造成产品整体质量与性能不均匀,进而造成耐火材料效果欠佳,为适应者在选择和评价产品的质量上带来诸多的困难,同时亦对产品推广以及应用产生相应的制约。由制造商提供。就是这样。为了有效的提升活性石灰回转窑的整体使用周期,提升其设计以及施工质量,从而更好的为用户验收以及选择奠定有力的条件,武汉钢铁有限公司起草的《活性石灰回转窑用不烧衬砖》列入行业标准制定计划。为了更好的保证活性石灰回转窑未燃衬砖的技术标准趋于合理,需满足生产以及具体应用需求,依据企业、用户和设计单位收集的数据,对活性石灰回转窑未燃衬砖给予科学分类。根据活性石灰回转窑应用部位、使用条件和理化指标,将活性石灰回转窑的未烧衬砖分为三个等级。有效的确定各品牌产品具体适用范畴。确定了产品的技术规格等标准内容。除此之外,对其化学成分设置需分析耐火材料受到高温影响存在的安全问题。氧化铝的含量和体积密度指数也可以控制未烧砖的原材料,尤其是集料。但是,由于容积密度过高,会导致回转窑运行时炉衬重量过大,加大机械负荷和炉衬的应力,不利于回转窑长寿。设置适当容积密度不仅能确保炉衬整体效果,而且有利于耐火材料的技术进步和成本控制。

2 影响炼钢用活性石灰分析检测结果的主要因素

2.1 实验材料和方法

蔗糖为分析纯,氢氧化钠浓度为20%,钙指示剂(1+50):1g钙指示剂与50g氯化钠混合,EDTA的标准溶液:C(EDTA)=0.01mol/L,依据石灰当中有效氧化钙能以及蔗糖反应从而生成高溶解性蔗糖钙,同事钙样品当中碳酸盐以及其他钙盐不与蔗糖进行反应,它们被过滤和分离。最后,用EDTA滴定的方法对活性实惠有效氧化钙的具体含量给予测定。

实验当中选择5公斤活性实惠样品。并对其贮存状态进行模拟,将样品置于实验室宽口玻璃瓶中。瓶子的开度保持在一个开放的环境中,温度和湿度相对稳定。根据上述方法,每2小时检测一次样品中的氧化钙含量。

2.2 实验结果与分析

氧化钙是活性石灰重要构成成分,是一种碱性氧化物。活性石灰在空气当中的重要反应机理如下(1)和(2)。式(1)Ca(OH)2放出诸多的热量,具有腐蚀性;式(2)CaCO3呈粉末状,是煅烧活性石灰的逆反应。

CaO+H2O=Ca(OH)2(1)

CaO+CO2→CaCO3(2)

根据反应原理,活性石灰对湿度敏感,在空气中不稳定。它很容易与空气中的二氧化碳和水反应,继而转换为稳固的碳酸钙和氢氧化钙。

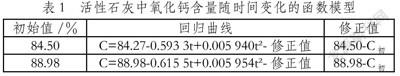

2.3 建立活性石灰中氧化钙含量随时间变化的模型

性石灰中氧化钙含量随时间的函数模型如表1所示。鞍钢八桂泉钢铁厂活性石灰中氧化钙含量在80%以上,本方法以活性石灰的85%和89%作为初始含量。同时,对数学模型后的初始内容进行了修正。与仪器相比,误差小于1%,精度大于95%。活性石灰中氧化钙含量的化学分析值、数学模型计算值对比如表2所示。与化学分析方法相比,氧化钙含量误差小于0.6%,符合率大于95%。

2.4 实际应用

在实际炼钢生产中,活性石灰在用于炼钢脱硫工艺前可储存24~48小时左右。当中,氧化钙的含量伴随着时间推移而进一步降低。因此,在脱硫前,依据活性石灰生产后的贮存时间具体间隔,利用该方法计算具体应用中活性石灰氧化物实际含量,可以更有效、准确地测定活性。添加的石灰量。根据以上试验结果,应注意,炼钢用活性石灰成品检验完成后,应避免长期贮存后所用氧化钙的等级与试验结果不符,导致活性石灰使用质量偏差;除此之外,库存需科学的把控活性石灰,需依据生产以使用的时间间隔,推断炉内活性石灰的质量,动态调整活性石灰的质量,确保渣碱度,满足精细化操作最终目标,从而实现生产节约。

试验结果表明,炼钢用活性石灰样品必须存放在磨瓶和烘干机中,以保证两个工作日内样品化学成分的稳定性,从而保证试验结果的准确性。

参考文献:

[1]冯旭刚.冶金石灰窑多参数检测与质量控制理论及技术研究[D].合肥:合肥工业大学,2011.

[2]陈明.活性石灰生产工艺关键参数在线监测及专家系统故障诊断[D].武汉:武汉理工大学,2010.

[3]项亚平.活性石灰窑加料上料位自动控制的恢复[J].武钢技術,1987(12):26-27+25.