某全铝车身客车结构强度与抗扭刚度分析

徐志强,胡国强,夏德伟,王文静,张净华,齐 飞

(辽宁忠旺集团有限公司北京技术与发展中心,北京100020)

0 前言

随着城市汽车保有量的增加,汽车尾气对城市环境的污染越来越严重,降低汽车尾气对城市环境的污染已刻不容缓[1]。

对电动客车而言,与传统的柴油车相比,目前仍存在一系列的问题,如续航里程不足等。而汽车轻量化不仅可以有效缓解污染问题,还可以很好地降低行驶过程中的能量消耗,充分利用电池的能量利用率。对于汽车轻量化,汽车车身的五大片所承受的载荷较小,采用全铝车身来替代汽车的钢车身是一种行而有效的方法。众所周知,铝的力学性能较钢的力学性能而言,其强度和刚度都略有偏弱。针对钢车的整车分析,目前已经有了大量的文章[2-5],而对全铝车身结构的分析,目前相对偏少。因此本文以某全铝车身客车为例,分别从结构的强度和刚度两个方面进行了分析,以确保全铝车身结构的安全性与可靠性。

1 模型的建立

1.1 几何模型

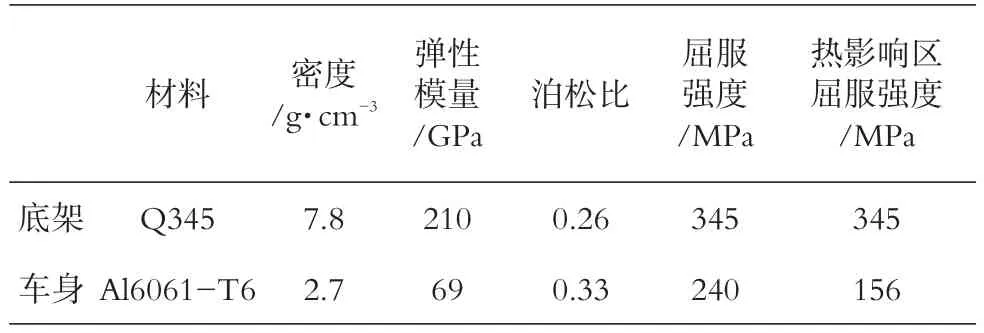

该车为含三门的全铝车身客车,该车底架需要承受大部分的载荷,如乘客、电池、电机、乘客座椅等,因此该车底架仍然采用钢结构,以满足结构的强度和刚度。而对于车身五大片,承受的载荷相对较小,主要是顶盖承受顶部电池以及空调,对侧围和前后围,主要承受的载荷为玻璃、车门以及蒙皮等的重量。因此,为减轻整车的总重量,五大片采用全铝结构。五大片分总成采用6系挤压型材焊接而成,五大片之间的拼接采用螺接和铆接两种方式。所用到的材料参数如表1所示。

表1 材料参数

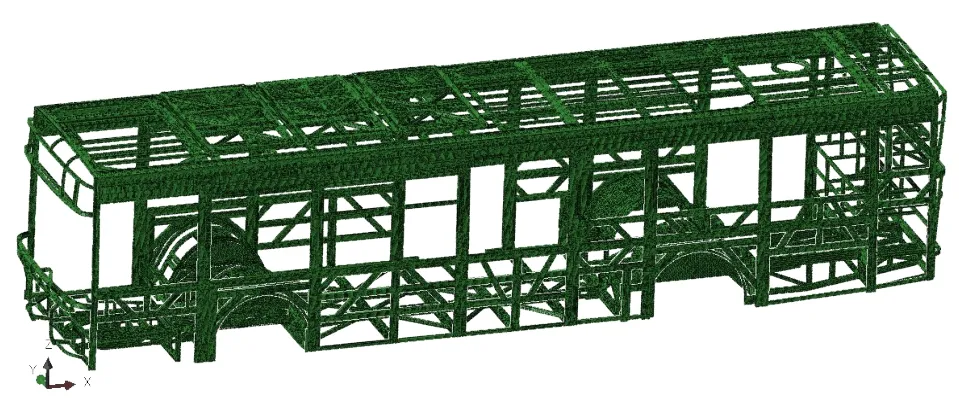

1.2 有限元模型

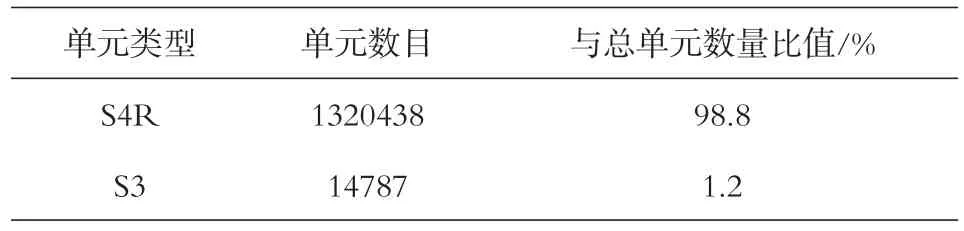

表2 有限元模型参数

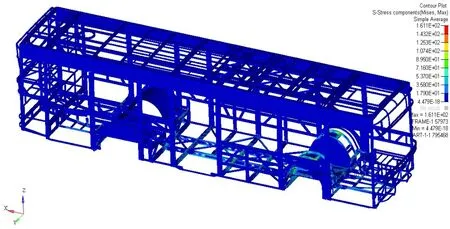

图1 有限元模型

2 强度分析

通过垂向弯曲工况、转向工况、制动工况以及扭转工况对客车进行结构强度分析。在进行分析时,需要进行载荷的确定,除车体本身的自重以外,该分析中主要涉及的外载荷有乘客、司机、电池、顶部空调、电机等重量产生。在进行各个工况时,对应不同的工况,所施加的载荷的大小以及方向有所不同,具体施加的载荷见表3所示。

表3 各工况下的载荷

2.1 垂向弯曲工况

该工况模拟在高速行驶时的垂直弯曲的情况。对于该工况,限制左后轮所有的平动自由度,限制左前轮横向及垂向的自由度,限制右后轮纵向及垂向的自由度,限制右前轮垂向自由度。将上述载荷施加到车体对应的节点上,得到的整车以及车身的应力分布如图2、图3所示。

图2 垂向工况整车应力云图

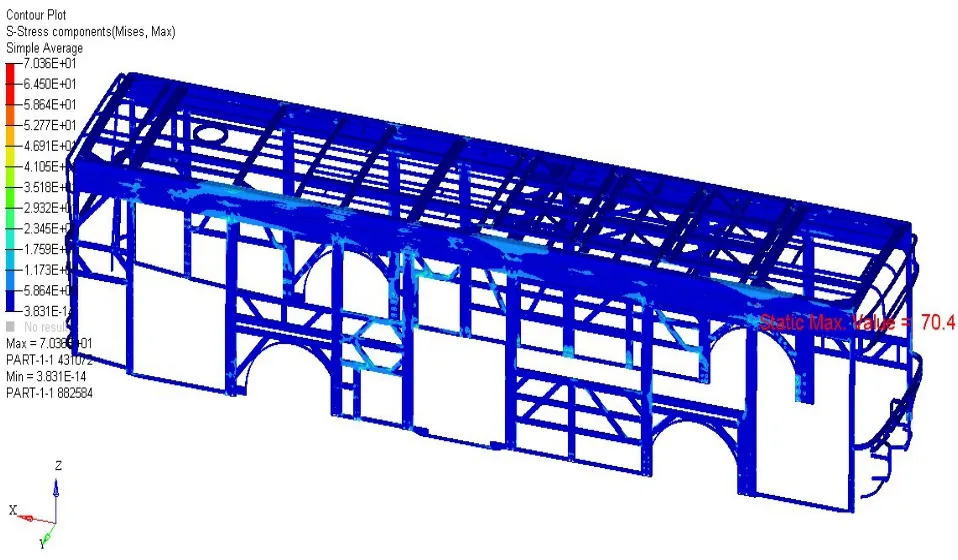

图3 垂向工况全铝车身应力云图

从图2、图3可以看出,在1.5G垂直载荷作用下,整车整体应力水平较低,最大值出现在底架前桥附近右侧的横梁与纵梁的焊接位置,最大值为161MPa;而铝制车身部分最大应力为70.4MPa,出现在右侧围与顶盖的T型螺栓位置,小于材料的屈服强度,满足强度要求。

2.2 转向工况

该工况模拟在车辆在转弯时的情况。对于该工况,约束条件同垂向工况,将转向工况对应的载荷施加到车体对应的节点上,得到的整车以及车身的应力分布如图4、图5所示。

图4 转向工况整车应力云图

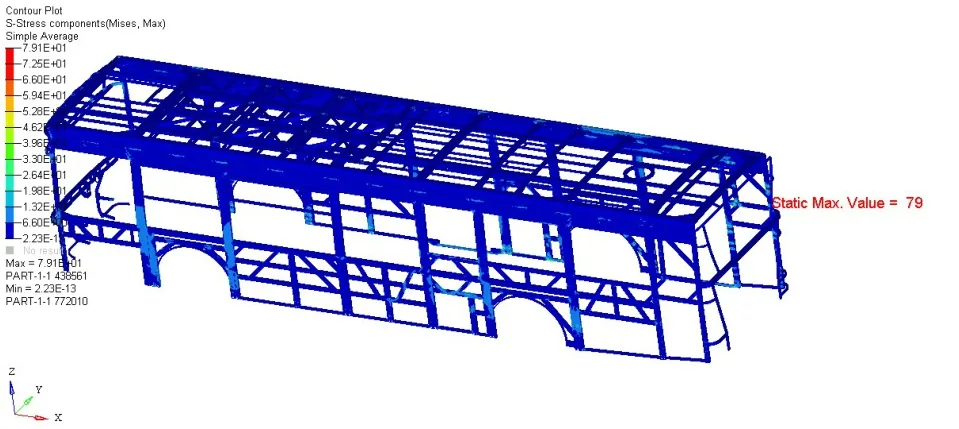

图5 转向工况全铝车身应力云图

从云图分布可以看出,在转向工况时,应力最大值出现在底架后车桥右侧的小立柱与纵梁的焊接部位,最大值为112MPa;铝制车身部分最大应力为79MPa,出现在右侧围后部立柱铆接孔附近的加强筋部位,小于材料的屈服强度,满足强度要求。

2.3 制动工况

对于该工况,约束条件同垂向工况,将制动工况对应的载荷施加到车体对应的节点上,得到的整车以及车身的应力分布如图6、图7所示。

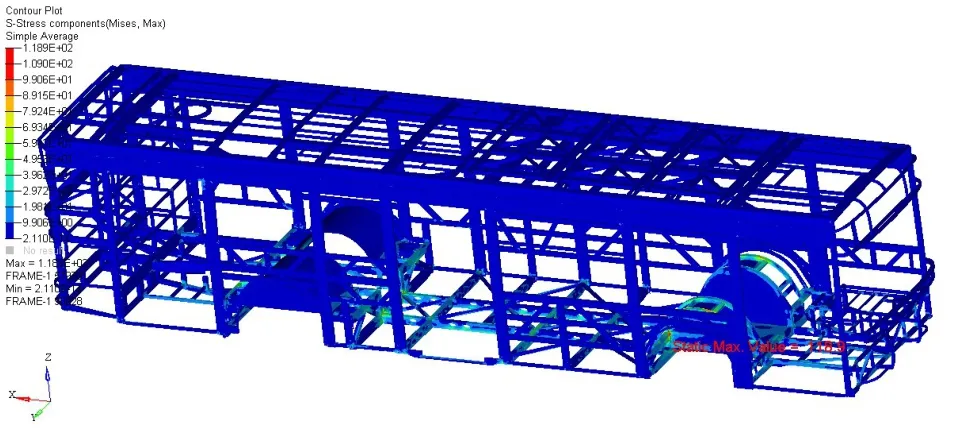

图6 制动工况整车应力云图

图7 制动工况全铝车身应力云图

从云图分布可以看出,制动工况整车整体应力水平较低,最大值出现在前桥右侧纵梁与横梁的焊接处,最大值为118.9MPa;铝制车身部分最大应力为82.9MPa,出现在中门下侧纵梁与后立柱的焊接区域,小于材料的屈服强度,满足强度要求。

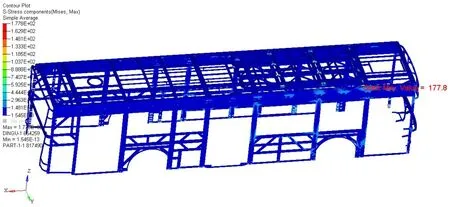

2.4 扭转工况

扭转工况可以分成4种情况:左前轮悬空、右前轮悬空、左后轮悬空、右后轮悬空。以左前轮悬空为例,释放掉左前轮垂向约束,其他约束与垂向工况保持一致,将扭转工况载荷施加到车体对应的节点上,得到的整车以及车身的应力分布如图8、图9所示。

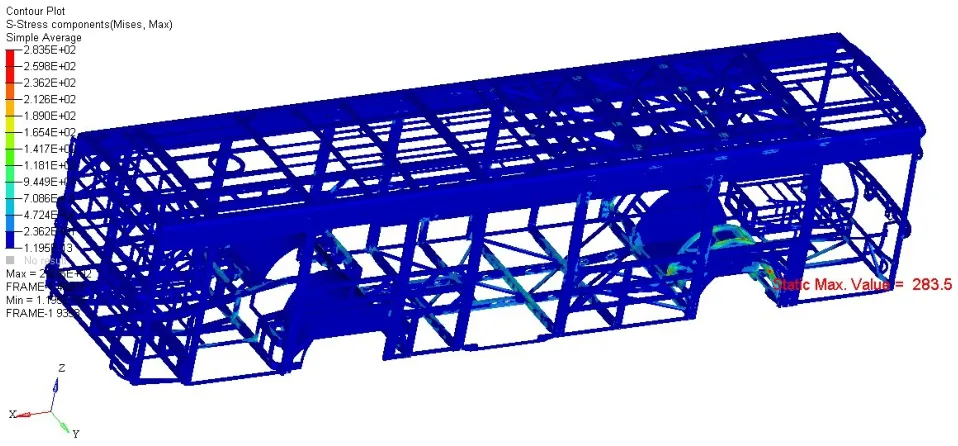

图8 扭转工况整车应力云图

图9 扭转工况全铝车身应力云图

从云图分布可以看出,扭转工况左前轮悬空时,最大应力出现在底架车桥前横梁与弯梁的焊接区域,最大值为283.5MPa;铝制车身部分应力最大值为177.8MPa,出现在电池支架与顶围右前安装部位。该处为螺接,小于材料的屈服强度,满足强度要求。对于焊接区域,在左围下侧小纵梁与立柱的焊接处应力最大,最大值为170MPa。由于在该处仅仅是一个节点,除该点外,附近其他部位均小于120MPa。该点属于奇点,主要是在划分网格时造成的,可以忽略不计。对其他焊接部位,最大值均在150MPa以下,小于焊接部位的屈服强度,满足强度要求。

传统的物业成本管理多采用标准成本法、责任成本法等,但是随着经济的不断发展,人们需求的增多,这种传统的管理方法已经逐渐脱离实际需要。传统的物业成本管理首先考虑的是企业的经济效益,站在企业的角度忽略了业主的主体地位,只能导致物业管理企业和业主的关系变的对立起来,久而久之随着其它物业管理公司的崛起,市场竞争逐渐加剧,非常不利于企业的长久发展。

从上述分析结果可以看出,铝制车身在这4个工况下的最大应力分别为:垂向弯曲工况70.4MPa,转向工况79MPa,制动工况82.9MPa,扭转工况螺接部位177.8MPa,焊接区域除了奇点外,最大应力小于150MPa,均小于材料的屈服强度,符合强度要求。

3 抗扭刚度分析

3.1 载荷及边界

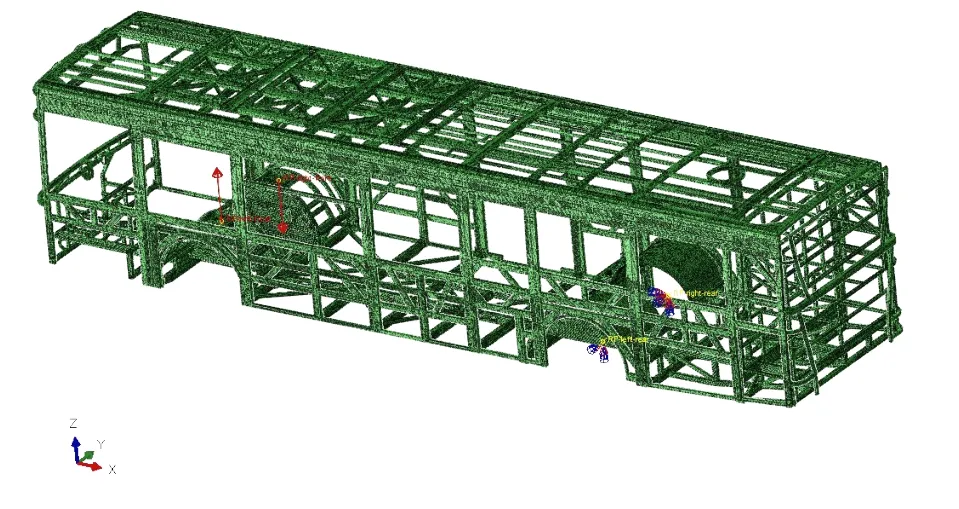

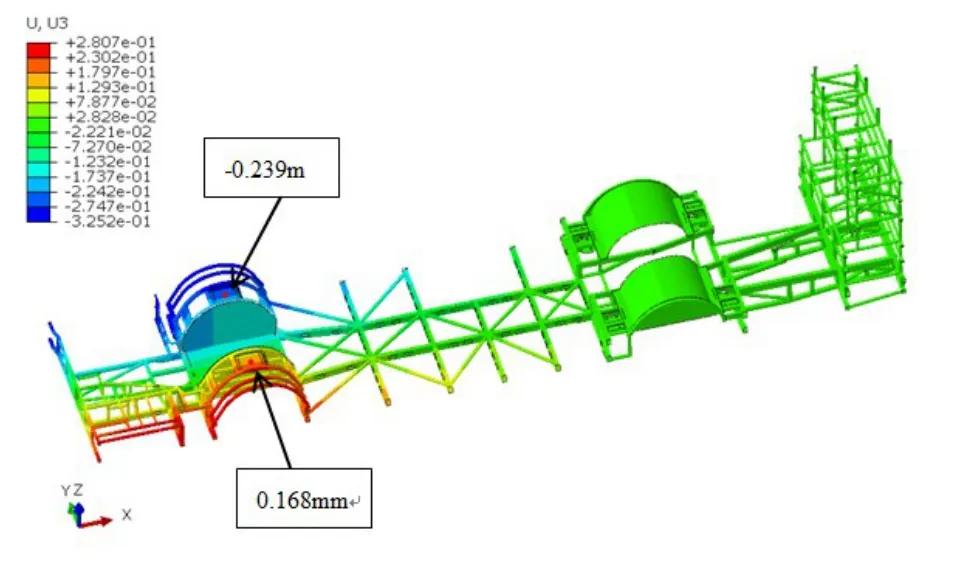

对客车的白车身进行刚度分析时,先在前悬架的左右气囊中心定义一个点,并将气囊板上的节点与中心点进行刚性耦合,在中心点作用一对力偶(F,F’)=(1000N,-1000N);在后悬架的气囊中心同样定义两个点,并将定义的两个点分别与左右气囊板上节点进行刚性耦合,对这两个中心点施加全约束。具体载荷及约束如图10所示,计算后在垂向上的位移如图11所示。

图10 载荷及边界条件

图11 底架垂向位移

3.2 抗扭刚度计算

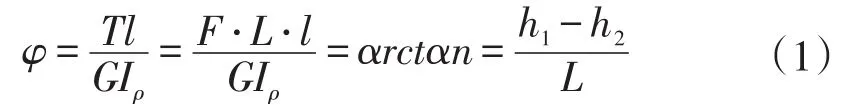

抗扭刚度的计算方法为:在前悬架左右气囊中心点作用一对力偶,在后轮的中心施加全约束,使整车发生扭转变形,根据材料力学[7],可知:

其中:φ为扭转角(rad);GIρ为抗扭刚度,N·m2/rad;T为扭矩;F为载荷;l为轴距;L为力臂;h1为左侧气囊垂向位移;h2为右侧气囊垂向位移。

当扭转角φ很小时,

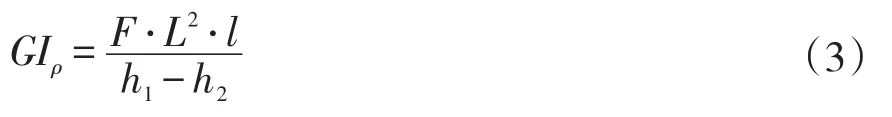

由式(1)、(2)可以得出抗扭刚度为

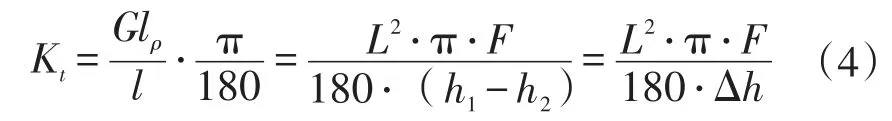

该式中抗扭刚度与汽车的轴距相关,不同的轴距所得出的抗扭刚度不同。为得到抗扭刚度的通用性,可计算单位长度上的抗扭刚度,并将扭转角换算成角度制,则单位长度上的抗扭刚度为

式中:Kt为单位长度上的抗扭刚度,N·m/deg;Δh为左右气囊中心点位移差。

根据计算结果得知,Δh=h1-h2=0.168mm+0.239mm=0.407mm,力臂L=1.317m,将该值代入到式(4)可得

对于全铝车身,一般抗扭刚度在3E4N·m/deg以上即可满足刚度要求。

4 结论

相较于钢车身来说,该全铝车身在重量上减轻了30%以上,实现了客车的轻量化,很好地降低了行驶过程中的能量消耗,充分利用电池的能量利用率。在安全性能方面,分别从强度和刚度对该车进行了数值计算,并得出了以下结论。

(1)从强度上,通过垂向弯曲、转向、制动以及扭转4种工况对客车进行结构强度分析。从分析结果可以看出,铝制车身在这4个工况下的最大应力分别为:垂向弯曲工况70.4MPa,转向工况79MPa,制动工况82.9MPa,扭转工况螺接部位177.8MPa,焊接区域除了奇点外,最大应力小于150MPa,均小于材料的屈服强度,符合强度要求。

(2)从刚度上,该车的抗扭刚度为7.43E4N·m/deg,比一般的抗扭刚度大,说明该车在刚度上也能够符合要求。

强度和刚度上的分析结果表明,用全铝车身替代钢车身,在轻量化的同时,也保证了汽车的安全性能,是完全安全可行的。