软合金铝板带材周期横印缺陷原因分析与解决

孟 军

(中铝河南洛阳铝加工有限公司,河南洛阳471800)

0 前言

铝板带生产中经常会出现横印,特别是在生产小轧制力、小压下量的软合金带材时更容易出现,这一问题已困扰企业近10年之久。近几年随着市场竞争日趋激烈,对铝板带材质量要求的不断提高,横印问题已致客户多次提出质量异议[1]。为解决此问题,本文从压靠印排查、调整工作辊扁头接手滑块间隙,改造接手结构、提高主传动联轴器轴的动平衡等级,改造主传动联轴器轴结构、解决展平辊的晃动、工作辊扁头的接手定位锁紧改造等方面开展了试验、验证,以便找出软合金产生周期横印的原因,并提出切实可行的解决措施[2]。

1 振痕缺陷的分类

横印实际是振痕缺陷的一种。振痕是指在金属生产的弹性物质系统中,对生产的循环性扰动所产生的一种表面缺陷。这种扰动是有某一特征的频率振动。在板带轧制过程中可能发生多种形式的振动现象,其发生原因和特点也各不相同。按照载荷传递系统的不同,轧机上发生的振动现象可以分为两大类:一是轧机主传动系统的扭转振动,扭振;二是轧机垂直系统的振动,垂振。

轧机垂直方向的振动,频率恒定,沿辊子上下振动,根据轧制速度的不同,振痕间距也发生变化,一般是设备原因引起,如压上系统蓄能器、背压、阀的增益等因素引起的自激振动。另外,由于工艺原因,如润滑、张力、压下量分配不均等因素引起的整个轧机震颤,也会造成随轧制速度不同而出现振痕不同的缺陷,通过改变速度和张力可以消除。

扭转类振痕又分为三类:一是传动系统的扭转振动,发生的频率与辊子转数成正比,不受轧制速度的影响,间距是一定的,如传动系统的影响;二是辊子主轴周围的回转振动,不受轧制速度的影响,间距是一定的,如卷取机的回转跳动、机前展平辊的回转跳动、支撑辊、工作辊轴承箱的回转振动等;三是缺陷转印,辊子自身已存在上下对称的横印缺陷,如靠零时产生压靠印、磨削时已产生的对称类振动缺陷等。此类缺陷发生的频率与辊子转数亦成正比,不受轧制速度的影响,间距一定。

2 横印缺陷的判别

2.1 缺陷描述

此缺陷主要表现为横向贯穿板面,宽约3~5mm,侧光30°可见,严重时有起棱感,呈周期性分布,周期为590mm-610mm-590mm,工作辊周期为1200mm,因此俗称为“半个工作辊周期横印”。在H12、H14状态合金料上表现明显,不论速度高低,横印程度没有变化,间距也没有变化,几乎卷卷产生。

2.2 缺陷类别锁定

根据缺陷的描述,对照缺陷的分类,可以将该缺陷锁定在扭转类缺陷中的传动系统引起的缺陷转印中。从现场抽辊排查看,辊面没有发现对称的压靠印,并且在排查中亦进行多次靠零的试验,没有出现横印增多的情况,因此可以排除压靠印是造成此类缺陷的原因。另外,对缺陷仔细观察,不存在横印与轧制方向不垂直的现象,可以排除磨辊因素。从目前看,缺陷可以锁定在主传动系统的扭转类振痕。依据如下:首先缺陷发生的频率与辊子转数成正比;其次,振痕间距不随轧制速度变化,且振痕程度不随速度变化而变化。

3 原因分析

轧机传动系统的扭转振动频率一般在5~20Hz(<50Hz)范围内,主要是传动系统与工作辊运行方向突然相反造成,它是一个由若干惯性环节和弹性元件组成的“质量弹簧系统”。这个系统在稳定加载时不会发生振动现象,接轴中的扭矩变化是静态平稳的,但是在突然加载荷作用下,会发生不稳定的扭转振动。接轴扭矩会随着转角的周期变化而变化,其变化频率为该“质量弹簧系统”的扭转固有频率。产生扭转振动的根本原因是旋转机械的主动力矩与负荷反力矩之间失去平衡,致使合成扭矩的方向来回变化。

引发传动轴扭矩发生变化的因素有传动机械间隙的变化、自身精度的偏差、结构形式的影响等。传动轴的机械传动环节都存在间隙,轧机在加速运转时,这些间隙是闭合的,但在轧机受到冲击时,由于旋转轴的不平衡和重力与惯性力的相互作用,间隙间断打开。特别是工作辊扁头与主传动轴连接的接手,在长期的使用中,存在不同程度的磨损和损伤,工作辊装到位后会造成工作辊扁头与传动轴接手接触不好或偏心,在高速轧制时会造成传动轴的不平衡甩动,或用传动系统机械加工、装配精度低造成的高速不平衡甩动,以上这些周期性不平衡力作用在工作辊上,就会造成周期性的横印。

4 解决方案

4.1 联轴器扁头接手与工作辊扁头间隙调整

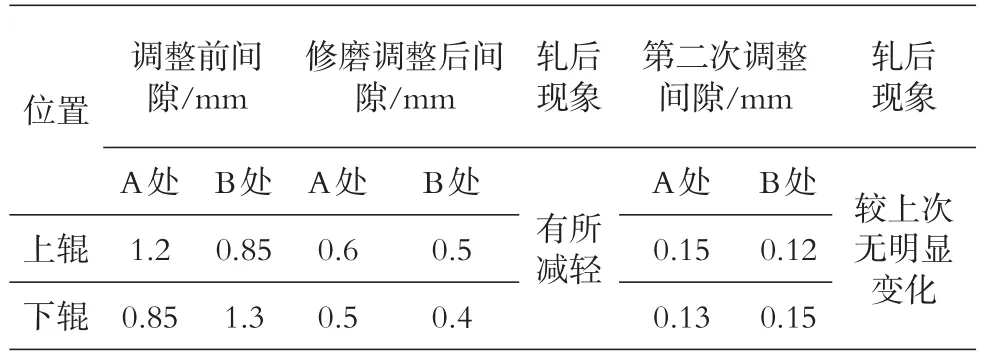

在自由状态下对联轴器的接手与工作辊扁头配合间隙,进行测量,发现出口侧间隙为1.2mm,入口侧间隙为0.9mm;下工作辊的出口侧间隙为0.85mm,入口侧为1.3mm。对扁头接手结合面间隙进行调整,调整值如表1所示。

表1 间隙调整情况

扁头接手间隙的减小能改善传动轴的甩动,减轻横印现象,但不能完全消除,若继续减小会增加工作辊的抽装难度。

4.2 主传动轴的精度提高

主传动轴作为电机、减速机以及轧辊的主要力传递零部件,其要求较高,主要有十字万向连轴器、鼓齿形联轴器、球笼式联轴器、滚珠链子联轴器等。在粗轧机上一般采用十字万向联轴器,精轧机上一般采用球笼式联轴器。十字万向连轴器的加工精度、装配精度要高,装配好后十字关节的轴向窜动不能超过0.15mm,整根轴装配后的动平衡要小于G6.3。实验表明,提高精度后的万向联轴器,横印能明显减轻,客户可以接受,但运行不到3个月后,缺陷又出现,更换新的传动轴后缺陷可以消除。但这种方式,不但增加了备件消耗压力,更浪费了生产时间。

4.3 主传动轴的结构形式改造

我公司有四台轧机,两台粗轧机的传动轴联轴器采用十字万向连轴器,另外两台精轧机传动轴采用球笼式连轴器。分析认为,十字万向联轴器虽有承载能力大、传动效率高、角度补偿能力强等特点,但同时也有主动轴在回转一周期间,存在主、从动端角速度不同,主、从动轴之间不能保持同步转动,其不同步性随着夹角变化而变化的缺点,从而使连接件产生振动,这也是粗轧机在轧制中容易产生周期横印的原因。而球笼式联轴器,其设计结构具有完全等速性、传动效率高,具有吸收震动和冲击的能力,摆角范围大、动平衡精度高等优点,在设备运转过程中转动平稳,没有产生同粗轧机一样的半个工作辊周期的横纹现象。为此,将1450轧机主传动联轴器由十字万向结构形式改为球笼式结构,改造后横印缺陷有明显改善。

4.4 传动轴扁头接手的定位改造

铝板带材在轧制变形过程中有部分金属某瞬间不直接承受轧辊作用而处于塑性变形区以外,被称为外端,其对纵向变形有强迫的“拉挤”作用[1]。其实板带材的连续轧制也是一种不断的“拉挤”过程,如若在轧制变形区有轻微的振动就会形成振痕缺陷。而在生产软合金时,当加工率在20%以下,轧机力在100t以下时,工作辊扁头接手所承受的反作用力小于扁头接手的摩擦力,同时连续轧制过程中受“拉挤”作用,扁头每旋转180°就产生一次滑动,作用在变形区的金属上,从而造成了半个工作辊周期横印。

根据上述分析,我们发现传动轴接手的定位对横印的产生有较大的影响,决定对其进行改造。

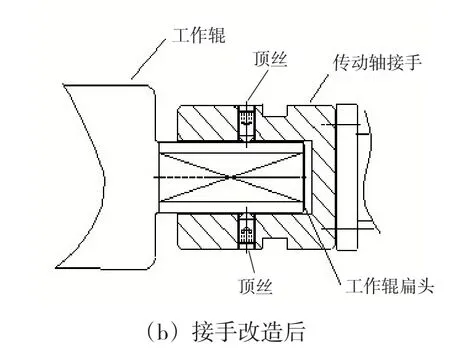

具体改造方案就是在扁头接手的两个弧形接触面加装顶丝,以便限制扁头的动作,从而消除横印缺陷。生产实践表明,加装顶丝后,此类缺陷彻底消除。接手改造前后图如图1所示。

图1 接手改造前后对照图

5 结论

软合金铝板带材周期横印缺陷的解决,首先要根据缺陷的形貌,分析原因,锁定方向。本文中半个工作辊周期横印的产生主要就是工作辊受到了不平衡力的影响,而解决不平衡力的措施首先要减小工作辊接手滑块间隙,提高传动系统的动平衡等级;其次是对工作辊扁头接手要加装改造后的顶丝。

通过以上措施的实施,解决了困扰我公司十几年的疑难问题,质量、生产效率均得到较大提升。并且此方法也解决了瑞闽蓝园项目的2300轧机的横印问题,得到该单位的认可。说明本文所述方法对同类问题的解决也有参考借鉴作用。