非等温DSC法研究聚丁二烯点击化学固化动力学

王 芮,李晓萌,王晓青,罗运军

(北京理工大学材料学院,北京100081)

引 言

传统的黏合剂固化体系是通过多异氰酸酯与预聚物的末端羟基之间发生反应而完成固化的。但是该固化体系对潮湿的环境非常敏感,并且推进剂的力学性能和安全贮存性能都会受此影响。针对此问题虽然已经有了广泛的研究和改进,但异氰酸酯固化体系仍受到季节和环境的严重限制[1-4]。点击化学是在2001年由诺贝尔化学奖获得者美国化学家Sharpless[5]首先提出的。点击化学反应包括环加成反应、亲核开环反应、非醇醛的羰基化反应、碳碳多键的加成反应4种类型。这类反应对氧和水分不敏感,具有反应活性高、反应条件温和、产物收率高和选择性强等优点[6]。其中,叠氮和炔基之间的1,3-偶极环加成反应是最经典的点击化学反应之一。该反应生成的三唑环有很高的稳定性,且具有生成热为正值(109 kJ/mol)、密度大、含氮量高等特点[7]。因此将叠氮基与炔基之间的1,3-偶极环加成反应应用于黏合剂固化以代替传统的异氰酸酯固化体系,或与之协同双固化,是目前研究较多的方向之一[8-11]。例如,曲正阳、张晗昱等[12-13]将叠氮与炔基的1,3-偶极环加成反应应用到聚乙二醇(PEG)和环氧乙烷-四氢呋喃共聚醚(PET)的固化中,以克服异氰酸酯固化体系对水敏感的缺点。Trond H. Hagen等[14]制备了GAP双固化体系,降低了体系内氨基甲酸酯键的含量从而提高了耐水性,同时获得了更优的力学性能。

将黏合剂点击化学固化体系更好地应用到固体推进剂中,研究其固化动力学具有重要的指导意义。Reshmi S K等[15]采用非等温DSC法研究了聚叠氮缩水甘油醚-丁二酸二丙炔醇酯(GAP-BPS)体系的固化动力学,分别使用Ozawa法和Kissinger法获得该固化反应的活化能和指前因子:活化能分别为84.9和85.1kJ/mol,指前因子分别为3.81×107和4.00×107s-1。并且由此进一步预测了该体系的等温固化情况,提出较佳固化工艺为30℃下先固化2d,之后在60℃下固化5d,为该体系的实际生产应用提供重要的参考信息。Li N等[16]使用微量热法研究了聚(3-叠氮基甲基-3-甲基氧杂环丁烷)-丁二酸二丙炔醇酯(PAMMO-BPS)体系的固化动力学,得到该固化反应的活化能和指前因子为80.35kJ/mol和108.15s-1,并且该固化反应过程可用此方程描述:dα/dt= 10-4.48(1-α)0.962,从而可更好地控制和调整该体系的生产固化工艺。端羟基聚丁二烯(HTPB)黏度低、低温力学性能优异,是应用最为广泛的固体推进剂黏合剂[17-18],而目前对于聚丁二烯点击化学固化体系动力学研究的相关报道较少。

本研究通过非等温DSC法对聚丁二烯点击化学固化体系的动力学进行了研究。通过探索催化剂含量和固化温度对该体系固化过程的影响规律,以及实验验证等温固化预测结果的准确性,以期为固化工艺调节和实际生产应用提供有益参考。

1 实 验

1.1 材料及仪器

端炔基聚丁二烯(PTPB),数均分子质量3076g/mol,炔基质量摩尔浓度0.72mmol/g,实验室自制;三叠氮乙酸酯基丙烷(TAP),实验室自制;端叠氮基聚乙二醇(APEG),数均分子质量650g/mol,叠氮基质量摩尔浓度3.02mmol/g,实验室自制;氯化亚铜(CuCl), 分析纯,北京市通广精细化工公司。

DSC1/500/578 型差示扫描量热仪,瑞士Mettler-Toledo公司,样品质量15~17mg,N2保护,流速为40mL/min。

1.2 实验过程

按照叠氮基团与炔基的摩尔比1∶1、TAP与APEG的摩尔比2∶1,称量样品并均匀混合,加入催化剂CuCl继续混合均匀。制备得到的样品进行非等温DSC测试,分别在5、10、15、20K/min的升温速率下,在30~200℃进行动态扫描,记录放热峰曲线。

2 结果与讨论

2.1 固化反应的DSC动态扫描及分析

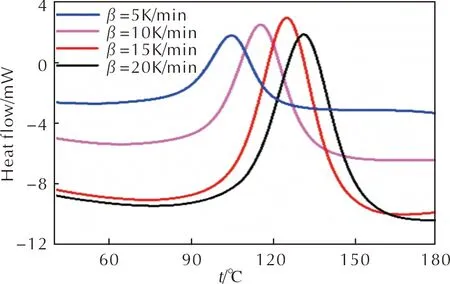

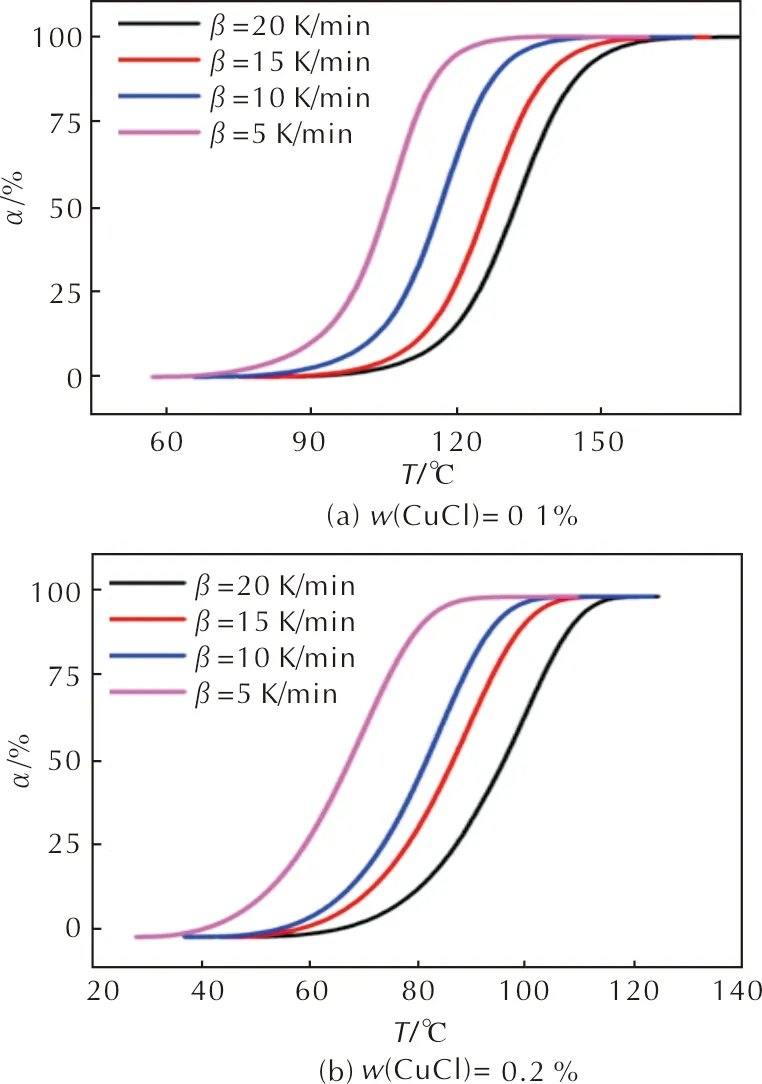

对PTPB-TAP-APEG固化体系进行DSC动态扫描,随着升温速率的增大,固化放热峰向高温方向移动且峰型更为尖锐,即放热更加集中,例如当CuCl质量分数为0.1%时,该固化体系在不同升温速率下的DSC曲线如图1所示。这主要是因为该固化体系在固化时是由无定形态向弹性体转变,在这个过程中,升温速率越大,单位产生的热惯性增大、温度差增加,分子链来不及进行规整排列,导致固化峰移向高温方向且升高[19-20]。

图1 固化体系在不同升温速率下的DSC曲线Fig.1 DSC curves of curing system at different heating rates

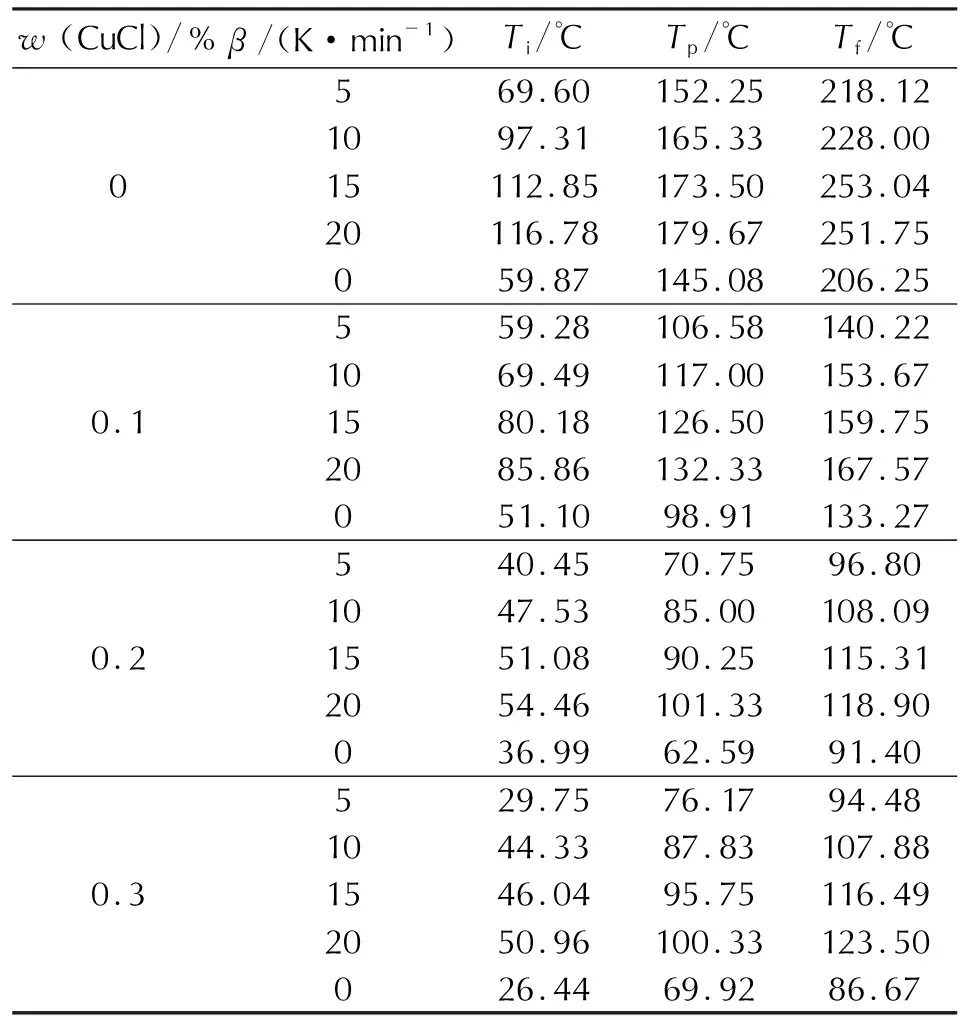

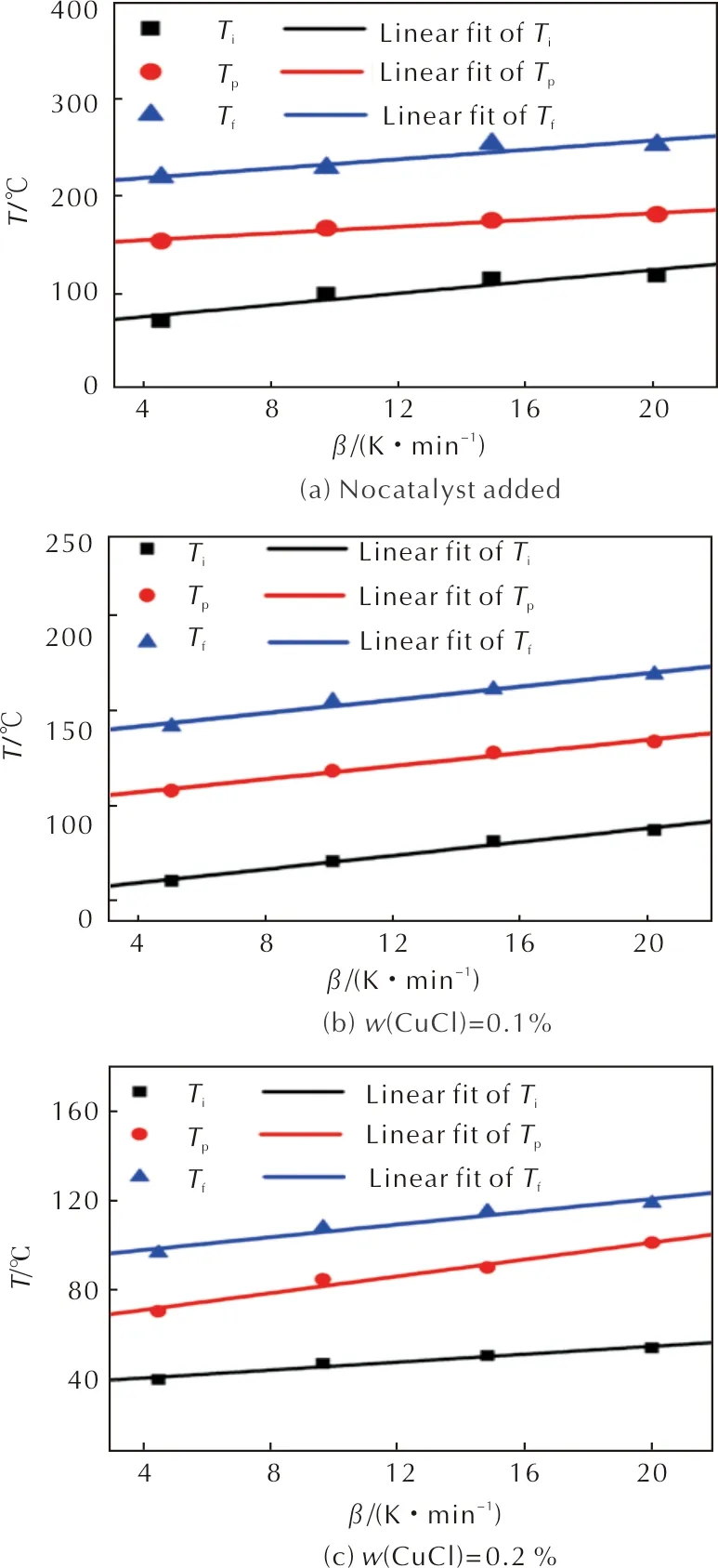

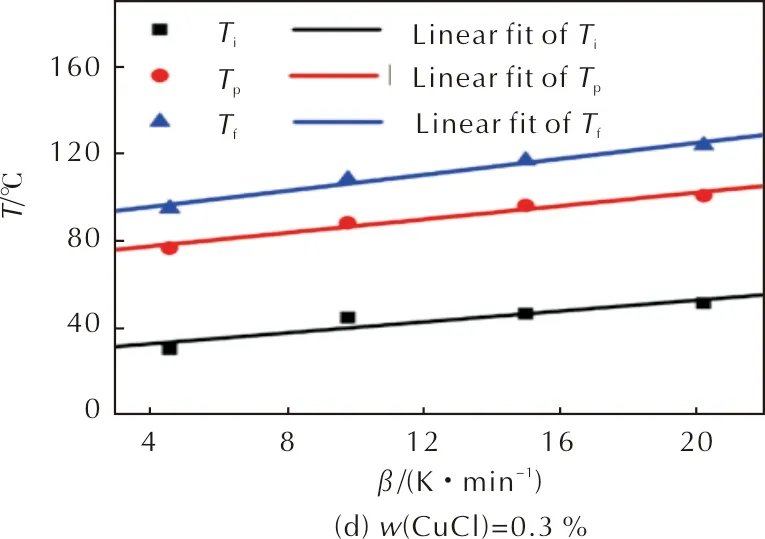

从动态DSC扫描曲线中可以获得不同升温速率下的固化起始温度(Ti)、峰值温度(Tp)和终止温度(Tf),不同催化剂含量的PTPB-TAP-APEG体系的固化温度见表1。固化体系在不同升温速率下的DSC曲线如图2所示。将不同升温速率下的固化温度拟合为一条直线,可外推得到升温速率为0时对应的Ti、Tp、Tf,从而为实际固化工艺提供参考。出于安全和工艺的角度考虑,固体推进剂的制备温度不宜过高,一般在60℃左右。

表1 不同催化剂含量下固化体系的固化温度

图2 不同固化速率下固化体系的固化温度Fig. 2 Curing temperatures of curing system at different curing rates

对于该固化体系而言,如图2和表1所示,当该体系不添加催化剂且升温速率为0时,其Ti为60℃、Tp为145℃、Tf为206℃。若该固化体系不添加催化剂,60℃仅达到其Ti,在该温度下进行固化所需固化时间过长,且可能造成固化反应不完全,进而影响固体推进剂性能,因此该固化体系应用于固体推进剂中需要添加适量催化剂。为进一步探索适用于该固化体系的固化条件,对其固化反应动力学过程进行了深入研究。

2.2 n级动力学模型

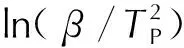

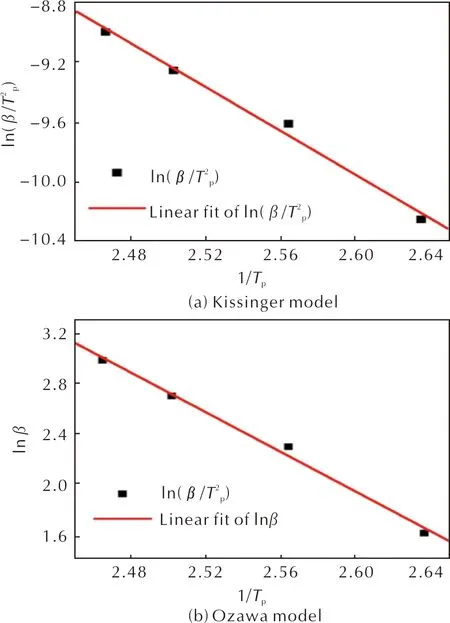

由不同升温速率下的DSC放热曲线的峰值温度可以求得该固化反应的动力学参数。表观活化能可通过Kissinger方程得出:

(1)

式中:β为升温速率,K/min;Tp为峰值温度,K;A为指前因子;R为理想气体常数,8.314 J/(mol·K);E为表观活化能,J/mol。

(2)

以lnβ对1/TP作图,线性拟合得到一条直线,当w(CuCl)=0.1%时拟合直线见图3(b),由直线斜率求出表观活化能为64.53kJ/mol。通过Crane方程可以求得固化体系的反应级数:

(3)

式中:n为反应级数,当E/nR≫Tp时,后者可以忽略,活化能已求出,可得到反应级数为0.95。

图3 Kissinger和Qzawa模型拟合曲线Fig.3 Fitting curves of Kissinger model and Ozawa model

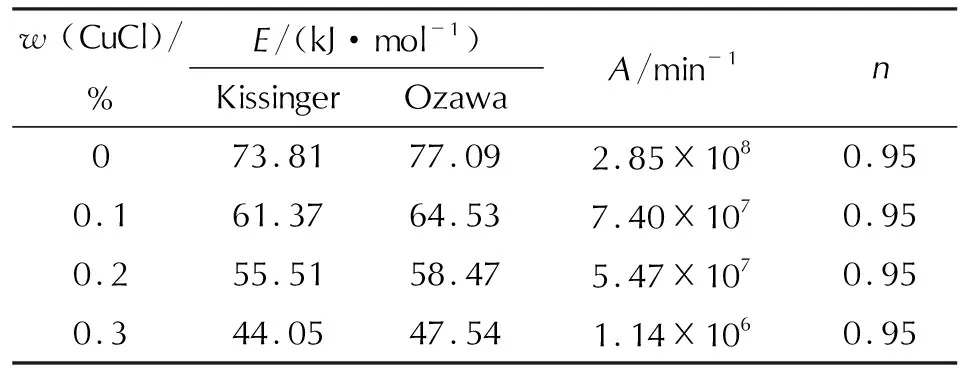

非等温DSC法计算得到含有不同催化剂含量的PTPB-TAP-APEG固化体系的动力学参数见表2。

表2 不同催化剂含量的PTPB-TAP-APEG体系的固化动力学参数

从表2可以看出,催化剂含量越高,该固化体系的活化能越低,说明加入催化剂可以有效降低反应能垒,加快反应速率。HTPB-TDI固化体系[21]的反应活化能为54.61kJ/mol,指前因子为1.16×104min-1,根据Arrhenius公式可得到其在60℃下的固化反应速率常数k为3.13×10-5min-1。当CuCl质量分数为0.1%时,PTPB-TAP-APEG固化体系的k为5.6×10-3min-1,这说明点击化学反应相比于异氰酸酯和羟基之间的反应,反应速率更快。对于固体推进剂生产固化工艺而言,反应速率不宜过快,需要满足适用期的要求,因此催化剂添加量不宜过高。

非等温DSC法实测得到的转化率曲线并不是在恒定温度下的,但是可以通过计算来预测固化体系在等温条件下固化所需要的时间。若该固化反应遵循n级反应动力学模型,则有:

(4)

α=1-[1+(n-1)Aexp(-E/RT)t]1/(1-n)

(5)

代入动力学参数,得到不同催化剂含量的固化体系在等温条件下的固化反应动力学方程。由此可以预测恒定温度下的固化反应α—t曲线。

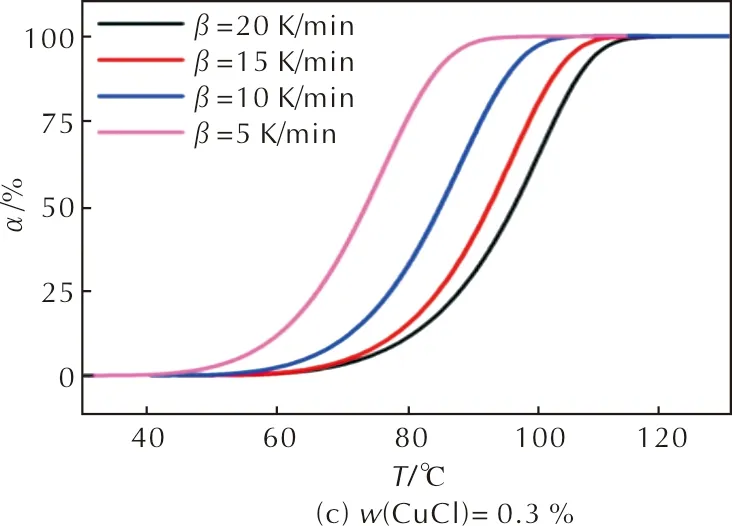

2.3 非模型动力学

采用非等温DSC法测得的数据,可以使用模型法或MFK法计算来预测等温固化时转化率随时间的变化。其中,MFK法可以避免选择动力学模型不准确带来的误差,尤其适用于复杂机理的固化反应过程。Mettler数据处理软件自带的MFK计算模块是基于Vyazovkin非模型计算方法处理数据的,将其应用于该固化体系的数据处理。其中不添加催化剂的PTPB-TAP-APEG固化体系,因为无法判定固化放热峰的基线位置,不适宜用该方法进行计算,因此只给出分别添加质量分数0.1%、0.2%和0.3%催化剂时的固化体系的MFK处理结果。通过DSC动态扫描曲线的积分面积得出不同升温速率下转化率α随温度T的变化曲线见图4。由转化率曲线通过MFK法计算得到活化能E随温度变化的曲线见图5。从图5中可以看出,MFK得到的活化能不是一个定值,而是随着转化率变化的曲线,表明该固化反应可能是一个由多个基元反应组成的复杂反应。

图4 不同升温速率下的α—t曲线Fig. 4 α—t curves at different heating rates

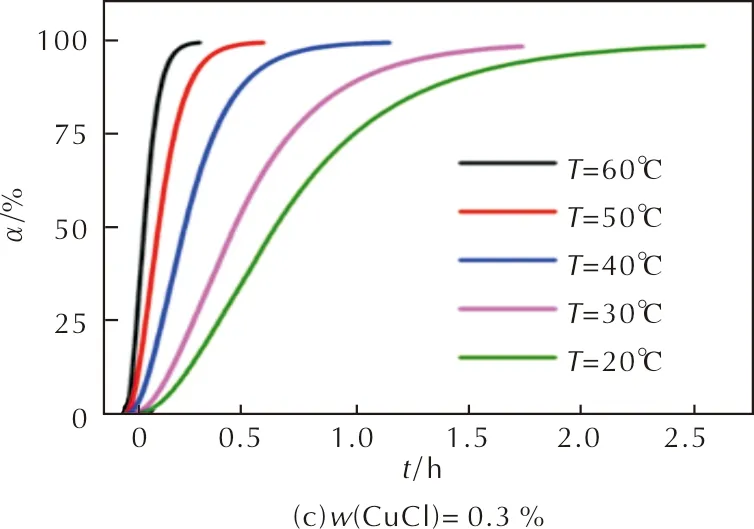

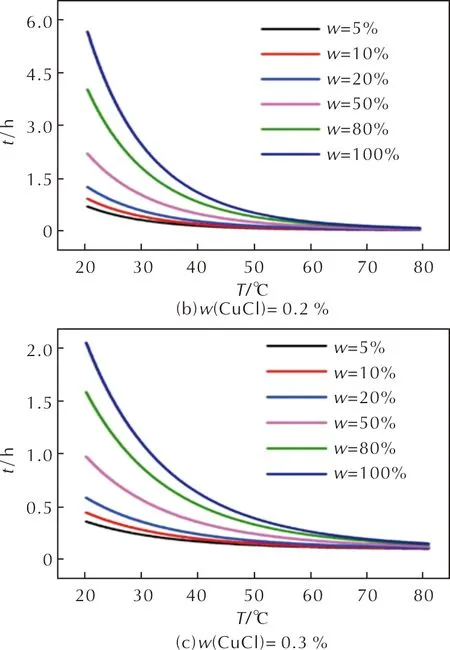

利用MFK求得的活化能曲线数据,可以预测在任意等温条件下的固化反应行为,PTPB-TAP-APEG预测等温固化曲线见图6。从图6中可知,在同一催化剂含量下,恒温固化温度越低,完成固化所需的时间越长,且催化剂含量越低时,固化温度对固化时长影响越大。例如,当CuCl质量分数为0.1%时,在30℃下和60℃下完成固化所需要的时间差为515min。当CuCl质量分数为0.3%时,该时间差为75min。PTPB-TAP-APEG预测等转化率曲线见图7。

图6 不同催化剂含量的PTPB-TAP-APEG体系预测等温固化曲线Fig. 6 Predicted isothermal curing curves of PTPB-TAP-APEG system with different catalyst contents

图7 不同催化剂含量的PTPB-TAP-APEG体系预测等转化率曲线Fig. 7 Predicted equal conversion curves of PTPB-TAP-APEG system with different catalyst contents

由图7可知,在相同催化剂含量下,达到同等转化率,固化温度越低,所需要的时间越长。在相同温度下固化,提高催化剂含量,可更快达到目标转化率。且相对于较高的温度范围(50~70℃),在较低温度范围内(30~50℃),固化温度对固化时长的影响更为显著。例如,当CuCl质量分数为0.1%,固化温度为30、50、70℃时,完成固化所需时间分别为621、148、41min,之间的差值为473min和107min。

综上,在较低催化剂含量下和较低固化温度范围内,固化温度对固化时长的调节作用更明显。以上等温固化预测数据说明通过改变催化剂含量可以调整体系等温固化温度及时间,是实现该黏合剂体系低温固化的一条途径。例如,当CuCl质量分数为0.1%时,PTPB-TAP-APEG体系在30℃下固化,经过621min转化率可达98%。

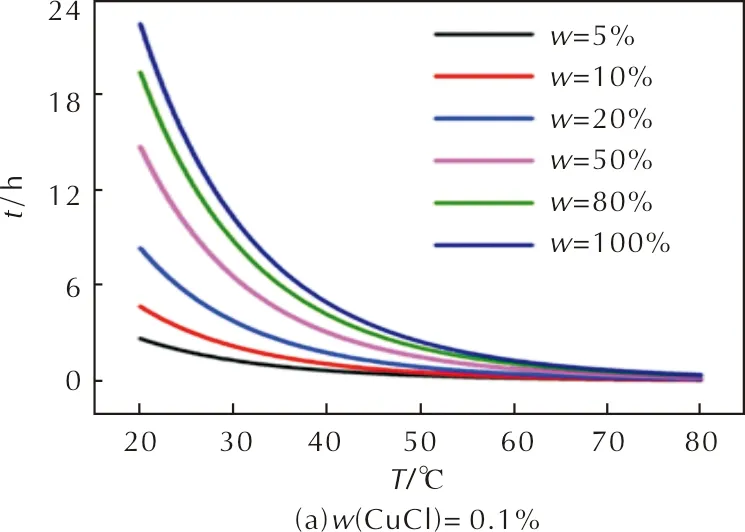

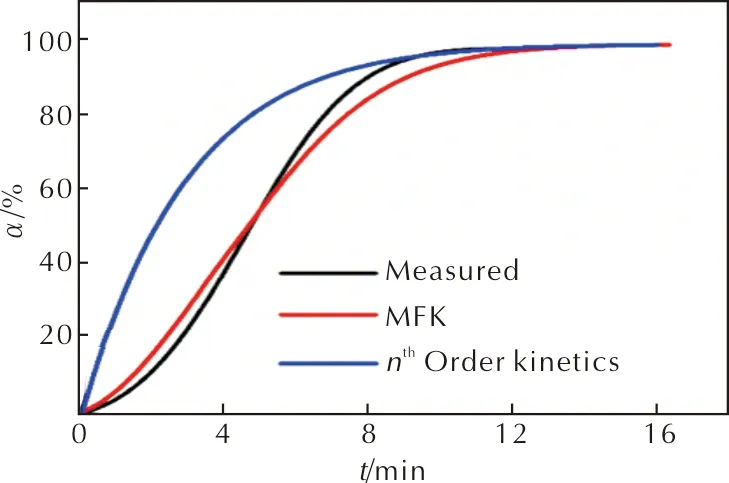

为了验证n级固化反应动力学和MFK对于等温固化情况预测的准确性,以CuCl质量分数为0.2%为例,在80℃下进行等温扫描,等温预测曲线验证结果见图8。

图8 固化体系等温预测曲线验证结果Fig. 8 Verification of predicted isothermal curves of curing system

从图8中可以看出,MFK预测等温α—t曲线与实测情况较为符合,n级固化动力学预测所得的等温固化曲线与实测曲线只在转化率大于95%以后才较为接近,在这之前,偏差较大。从n级固化动力学等温预测曲线中可以看到,固化反应过程中,反应速率逐渐减慢,对应于n级固化动力学机理为扩散控制,固化反应进行到后期反应官能团浓度降低,体系黏度增大,使反应速率减慢。这种情况与实测不符,从实测曲线中可以看出,该固化体系在转化率达到50%之前,反应速率逐渐增加,之后呈现减小的趋势,说明该固化体系可能包含多个基元反应,n级固化动力学不能很好地描述该反应机理,MFK可以为该固化体系的进一步应用提供更准确的信息。

3 结 论

(1)升温速率-温度外推法得到PTPB-TAP-APEG体系在等温条件下的固化温度,该固化体系若不添加催化剂时,其Ti为60℃,Tp为145℃,Tf为206℃,不适宜在常用固体推进剂固化温度(60℃)下固化,在该温度下可能发生固化时间过长、固化不完全等问题。当CuCl质量分数为0.1%时,该体系在60℃下的固化反应速率常数k为5.6×10-3min-1,比HTPB-TDI固化体系的反应速率常数k(3.13×10-5min-1)高两个数量级,固化速率快的多。

(2)PTPB-TAP-APEG体系的固化反应过程是由多个基元反应组成的复杂反应,n级固化动力学不能表达其反应机理,预测得到的等温固化曲线与实测值偏差较大。MFK的预测等温固化曲线与实测值较为符合。

(3)等温固化预测结果显示,CuCl质量分数为0.1%时,PTPB-TAP-APEG固化体系在30℃下固化,转化率达到10%和98%时分别需要2.2和10.4h;在20℃下固化,分别需要4.7和22.5h,说明该体系有望实现30℃甚至室温固化。