JX4D20柴油机的轻量化技术

曹辉,陈劼

(江铃汽车股份有限公司动力传动开发部,江西南昌 330030)

0 引言

减轻汽车自身的质量是降低汽车排放、提高燃烧效率的最有效措施之一。轻量化技术在欧美主流国家已经研发多年,是汽车发展的必然趋势,在动力、节油、安全、操控等方面将全面提升汽车性能[1]。

汽车轻量化是一个系统工程,它涉及整车设计、工程材料和制造工艺等各个领域。发动机是整车的心脏,它在整车系统零部件中的重要度、成本及质量,均处于重要位置,堪称第一关键系统。减轻发动机的质量,对降低整车的油耗、改善操控性能有很大的贡献[2]。

JX4D20汽车柴油发动机是为匹配某公司驭胜SUV及域虎Pickup系列车型而开发的新型柴油发动机。在JX4D20柴油机的开发中,轻量化技术应用是其创新技术之一,首先通过小排量设计及VGT 涡轮增压技术达到既降低发动机的质量,又获得良好行驶动力、降低油耗及减少排放的目的;其次采用轻量化的材料和紧凑的零部件结构设计来降低发动机总成的质量,同时采用先进的集成与模块化设计技术,通过减少零件种类进而达到轻量化的目的。

1 柴油机轻量化技术路线

发动机轻量化设计最直接的方法即小排量设计。发动机小排量设计是指在原先大3D尺寸发动机的基础上,通过一系列的先进技术,减小发动机的排量,使得发动机的3D尺寸缩小,即实现发动机的小型化,但是发动机的性能没有降低,升功率甚至有所提高。进而达到既降低发动机的质量,又获得良好行驶动力、降低油耗及减少排放的目的。同时,发动机零部件也进行小型化设计。

涡轮增压实际上不是一个新的技术,它在过去是用来增加性能的。但现在应用该技术,更多的是为了小型化设计,减轻发动机的质量,而且不会降低驾乘者的体验,用更小尺寸的发动机来保持其性能,这样就可以使用更少的燃油,并且减少排放[3]。涡轮增压可以大幅度提高功率和扭矩,而装配可变截面增压器(Variable Geometry Turbocharger,VGT)与装配非可变截面增压器(Waste Gate Turbocharger,WGT)相比,由于涡轮增压器内部叶片开合角度的伺服元件为电子加电动机模块,可以通过检测VGT电动机模块位置传感器和增压压力传感器的实时信号,实现对增压器叶片角度、增压压力的双重闭环控制,大大提高系统的控制精度,而电动机的速度优势可以提高增压器叶片的响应速度,能够把涡轮迟滞现象(Turbo Lag)减轻到最小的程度,最大功率可再增加大约35%以上。这意味着小排量的发动机经增压后,可以产生较大排量发动机相同的功率,另外还能提高燃油经济性和降低尾气排放。

采用低密度的材料和紧凑的零部件结构设计来降低发动机总成的质量是基本的技术路线。轻量化的零部件设计一是采用低密度的材料,二是通过零部件结构设计降低质量。采用低密度的材料是减轻发动机质量最直接的方法,如用铝合金、镁合金替代铸铁材料,用球墨铸铁替代碳钢,用工程塑料、碳化纤维替代铝合金等[4]。因为镁及塑料更轻,镁合金及工程塑料在发动机上的应用也越来越广泛。发动机子系统采用集成与模块化设计,不同功能件集成于一体,达到减少发动机零件数目、缩小3D尺寸的目的,进而可显著减少发动机的质量。集成与模块化设计也可降低发动机故障频次,实现卓越的可靠性,节省维修时间,同时也方便拆装。

2 JX4D20柴油机轻量化技术的应用

JX4D20柴油机应用小排量设计实现轻量化。在2.4 L的基础上,通过缩小缸径和行程,变更为2.0 L的排量,两者的3D尺寸基本相同,但是JX4D20柴油机采用了新一代的效率更高的Honeywell 可变几何截面VGT增压器(见图1),因此排量2.0 L的JX4D20柴油机的性能没有降低,其最大功率达到103 kW,最大扭矩达到了360 N·m,而且外特性BSFC油耗及NEDC循环油耗也可降低0.5%~1% 。

图1 高效的可变几何截面VGT增压器与VGT 叶片调节示意

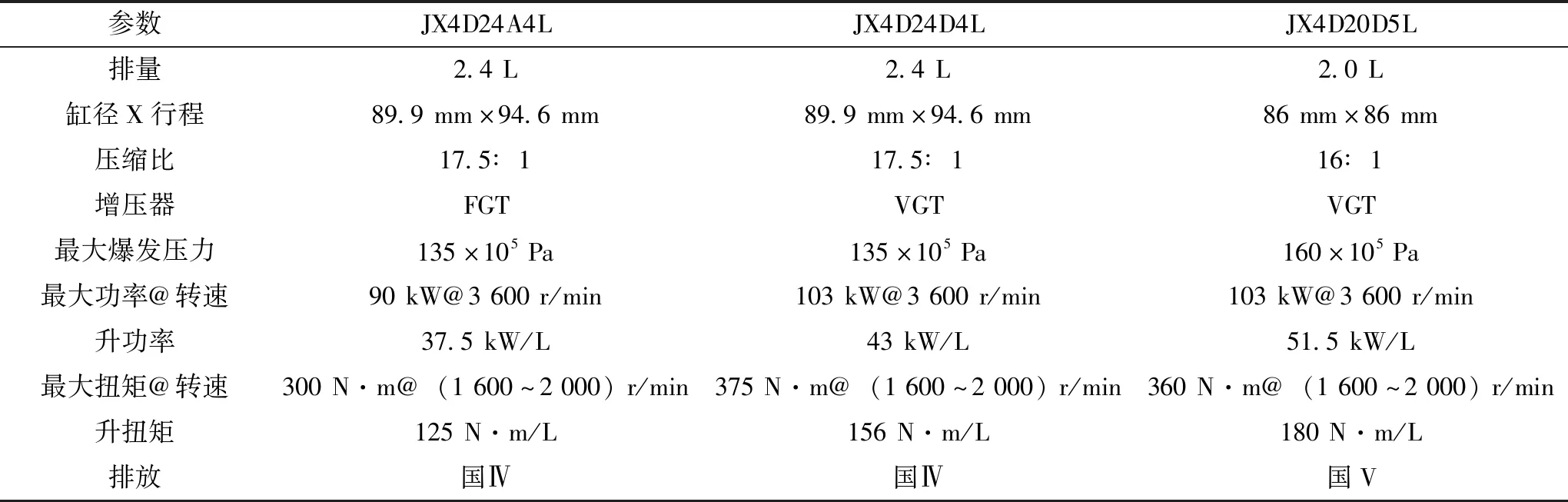

表1是JX4D24及JX4D20柴油机性能参数比较。JX4D24柴油机增压器从FGT变更为VGT,升功率由37.5 kW/L提高到43 kW/L,提高了约15%,最大扭矩由300 N·m提高到375 N·m,提高了约25%。而由2.4 L的FGT增压器柴油机(JX4D24A4L),变更为小排量2.0 L升的VGT增压器柴油机(JX4D20D5L),升功率由37.5 kW/L提高到51.5 kW/L,提高了约37%,最大扭矩由300 N·m提高到360 N·m,提高了约20%。

表1 JX4D24及JX4D20柴油机性能参数比较

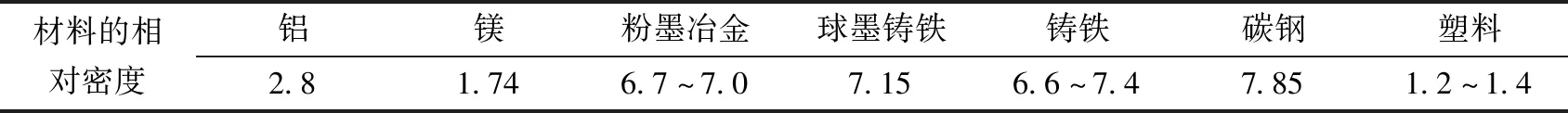

在JX4D20柴油机轻量化设计开发中,结构零部件尽可能选用铝合金、粉墨冶金、球墨铸铁、工程塑料(PA66)等低密度的轻量化材料,通过计算机CAE有限元分析,优化零部件的结构强度和刚度,降低多余的质量。JX4D20柴油机结构零部件主要制造材料相对于4 ℃下同体积水的密度(比重)见表2。

表2 JX4D20柴油机结构零部件主要制造材料相对于4 ℃下同体积水的密度

发动机结构件中,铝合金材料轻量化效果最为明显,一般可减重30%以上[5]。如缸盖、缸体裙架、凸轮室、支座与支架类零件等采用低密度的铝合金材料(AlSi10Mg、AlSi9Cu3等)。

其他的低密度轻量化材料的应用措施还有:曲轴采用球墨铸铁材料(球墨铸铁密度低于锻钢);连杆、链轮及链轮座、气门座圈、气门导管、喷油器压块采用粉末冶金烧结材料替代碳钢;进气歧管、凸轮室罩盖、节温器总成、机油收集器、管路零件等采用工程塑料(PA66);正时链轮盖采用薄钢板冲压件替代铝合金材料。低密度轻量化材料的技术应用见图2。

图2 低密度轻量化材料的技术应用

通过计算机CAE有限元分析,将不同的功能性零部件集成与模块化设计而降低发动机质量,达到减少发动机零件数目、缩小3D尺寸的目的。在JX4D20柴油机轻量化设计开发中,通过集成与模块化设计降低零部件的质量技术措施有:铸铁上缸体与铝合金缸体裙架(组合为缸体总成)、钢管与粉末冶金组合的空心结构凸轮轴、铝合金框架支承气门摇臂总成、薄壁正时链及链轮正时系统、两柱塞结构高压油泵替代三柱塞结构高压油泵、空调压缩机与转向泵集成、真空泵与水泵集成、前端轮系附件安装支架集成。功能性零部件集成与模块化设计降低质量的技术应用见图3。

图3 功能性零部件集成与模块化设计降低质量的技术应用

3 JX4D20柴油机轻量化技术的效益

最直接的效益是降低了发动机总成的质量。与同排量同类机型比较(见表3),发动机的质量仅为205 kg,降低质量约15 kg,减轻自身质量也即节省了材料,节省了能源消耗。

表3 与同排量同类机型参数比较

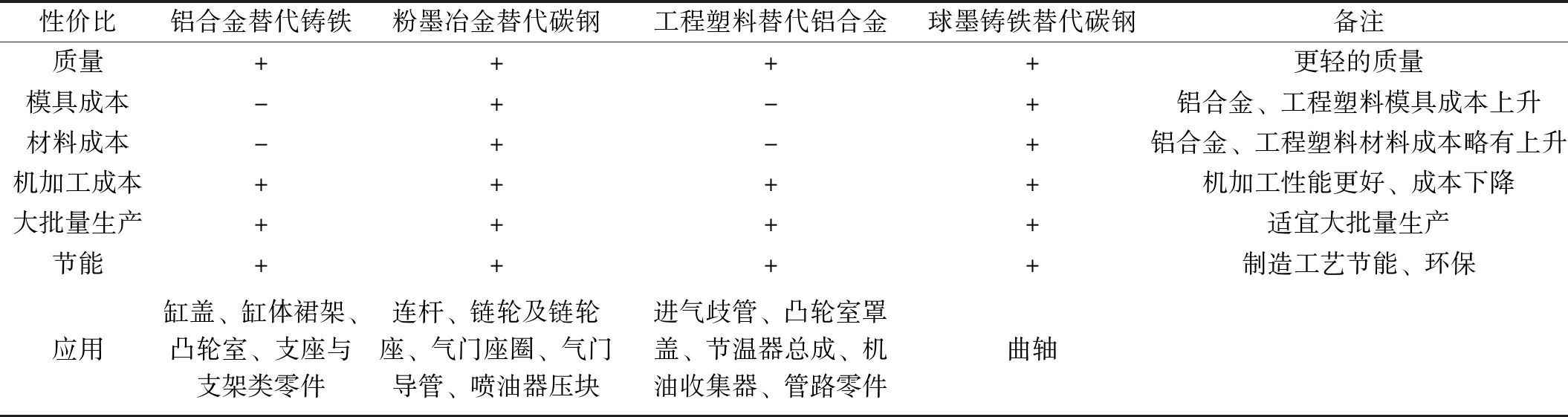

降低发动机的零件质量获得了更高的性价比高(见表4)。JX4D24柴油机通过优化设计、合理选用新型材料及新的工艺,用铝合金替代铸铁、用粉墨冶金替代碳钢、用工程塑料替代铝合金等,同时采用集成与模块化设计,达到减少发动机零件数目、缩小3D尺寸的目的,减轻了质量又获得了优异的性能,更适合大批量生产,而且制造工艺节能、环保。

表4 采用低密度的材料的性价比

间接的效益是降低了整车的油耗并改善排放,经验数据表明:汽车整备质量每减少100 kg,百公里油耗可降低0.3~0.9 L,降低油耗也即降低了CO2排放。JX4D20柴油机搭载的一款 SUV4×2车型试验实测数据:其整车整备质量(GM)由1 950 kg降到1 855 kg,质量降低95 kg;整车排放综合油耗可由8.8 L/100 km降到8.0 L/100 km,可节省油耗0.8 L/100 km,节省油耗达9%,其中如发动机质量降低15 kg,占整车质量比例约16%,发动机轻量化对油耗的贡献即达1.5%。而且降低发动机的零件质量对前置发动机前轮驱动的车非常有利,如果发动机太重,会使前、后轮载荷分配比不合理,同时对前桥的质量要求会更高, 整车前桥设计成本上升。

4 总结

JX4D20柴油机通过小排量、VGT 涡轮增压、低密度的材料、紧凑的零部件结构、集成与模块化等技术达到了轻量化的设计目的。JX4D20柴油机轻量化设计开发印证了采用低密度的材料和紧凑的零部件结构设计来降低发动机总成的质量是基本的技术路线,而功能性零部件集成与模块化设计,对降低发动机总成的质量又有显著的帮助,采用新的更高增压效率和更好低速响应性能的电子控制VGT增压器是小排量设计大幅度提升功率的技术关键,升功率的提升又促进了发动机的轻量化。JX4D24D4L柴油机由于采用了轻量化设计,提高了发动机的动力性能,燃油消耗达到第3阶段乘用车燃料消耗量标准,废气排放达到了轻型车国V排放标准。