铝合金薄板冲压手机后壳工程实例

乐立东

摘 要:本文主要阐述以降低成本为目的手机金属后壳加工艺。通过冲压厚度为0.8mm铝合金薄板,然后经过纳米注塑成型、CNC加工等工艺,完成手机金属后壳的制造。

关键词:CNC-- Computer numerical control数控机床;NMT-- Nano Molding Technology,纳米成型技术(纳米注塑);手机后壳;铝合金薄板;缝隙天线槽;纳米处理;高光;冲压

引言:

由于铝合金密度小,导热性能好,并能通过阳极氧化和着色,从而获得丰富的外观色彩。阳极氧化在铝合金表面形成一层致密牢固的三氧化二铝https://www.baidu.com/s?wd=AL2O3&tn=SE_PcZhidaonwhc_ngpagmjz&rsv_dl=gh_pc_zhidao保护膜,使其有良好的耐腐蚀性能。铝合金的这些固有特性,使其在手机金属后壳中得到大量应用。

由于射频信号无法穿透金属,需要对全金属手机电池后壳进行加工处理。常用的方法是对金属边框进行开槽,使天线信号不会被金属完全阻隔,就是通常所说的缝隙天线槽。通过在缝隙天线槽位置注塑塑胶,把并把切断的各段金属连接起来。为使金属和塑胶连接牢靠,一般采用纳米注塑成型。

全金属机身的手机,其金属(铝合金)后壳是通常是这样加工的。把一长方体的铝合金型材,通过CNC加工成一定形状的胚料,然后把这个铝合金胚料进行纳米注塑成型。再通过CNC加工成手机所需要的形状和结构。此类加工方式,手机后壳的外观面和内腔面都要CNC加工,不仅浪费很多铝型材原料,需要很多CNC机台,而且CNC加工工时很长,费时费料,成本高。

目前行业内传统的加工方式,大致如下:

铝挤压材来料→ CNC加工注塑前特征 → 纳米处理 → 注塑 → CNC加工外观面、内腔特征及侧孔 → 研磨、抛光、喷砂 → 阳极1次 → CNC加工高亮光边 → 阳极2次 → 镭雕导电位等后工序 →手机后壳成品

正文:

以VIVO公司X7型號手机为例,介绍用0.8mm厚度的铝合金薄板作为原材料,制作手机金属后壳的工艺过程。此方案的手机后壳外观面只稍作少许CNC加工。同时通过合理的优化结构设计,使手机后盖内腔面的所有特征全部通过塑胶模具成型而成,内腔特征全部都不用CNC加工。此方式节省CNC工时和材料,成本低,但制造工艺要求高,技术难度较大。

一、规范结构设计。

手机结构设计要符合薄板冲压工艺,以电池盖为例。

1、电路和天线的接地、馈点都要求直接接触手机后壳的铝合金内壁。所以电池盖铝合金不要存在内凸特征。这种设计用铝合金型材为原材料CNC加工是可行的,但在冲压铝合金薄板成型手机后壳的方案中则无法实现的。要通过选择高度更高的弹片,替代铝合金凸起来保证接触可靠。重要的接触位置也可以在铝合金表面焊接镀金铜箔或镀金不锈钢片。焊接可以是激光焊接或者超声波焊接。

2、电池盖根部要求有个倒圆角R,以符合冲压工艺。通常R要求大于1mm。

二、材料的选择。

1、为更好表现手机后盖阳极后的外观效果,铝合金选用韩国NOVELIS铝业出品的厚度0.8mm 的5252#板材。铝合金的线性热膨胀系数约2.360×10^-5/℃。

2、选用收缩率和铝合金线性热膨胀系数比较接近的塑胶材料,以减小因塑胶收缩而导致的成品变形。日本东丽公司的PBT 4107G-X01。此物料含有40%玻璃纤维,收缩率在0.1~0.4%之间。

三、有限元分析结果

比较以薄板冲压和型材方式加工出的零件强度情况。方法是:用相同的手机零件,装配成一个完整手机,比较二者差异。在薄板没有办法成型,即产品料厚超过铝合金薄板壁厚的地方,用塑胶替代铝材。

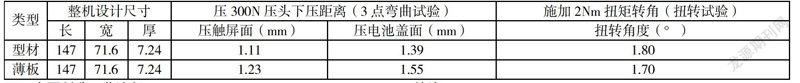

1、三点弯曲试验:在整机中间单次压300N的力,比较整机中间位置的最大下压位移,不考虑回弹;下压位移越大,说明弯曲刚度越小。

2、扭转试验。固定手机一端,另一端施加2N.m的扭矩。扭曲角越小,说明扭转刚性越好。

3、CAE分析数据如下:弯曲刚度,用型材CNC加工的手机盖要好一些。扭曲刚度,用薄板冲压的电池盖稍好一点。

类型 整机设计尺寸 压300N压头下压距离(3点弯曲试验) 施加2Nm扭矩转角(扭转试验)

长 宽 厚 压触屏面(mm) 压电池盖面(mm) 扭转角度(°)

型材 147 71.6 7.24 1.11 1.39 1.80

薄板 147 71.6 7.24 1.23 1.55 1.70

四、主要制造工艺流程。

1.冲压,主要包括如下工序:

开料→拉伸→整形→胀形→侧切→半冲缝隙天线槽→整形→冲孔

设计上,胀形之后的金属外观面比产品外观厚了0.2,即预留了0.2的加工和打磨余量。留有加工余量是为了提高产品的外观良率,避免制造过程中的外观压伤、划伤造成的最终成品不良。用石蜡或者液体胀形,可以提高冲压精度,成型更加复杂的曲面。

2.CNC 1次(加工缝隙天线槽和耳机孔)→纳米处理

为增强塑胶的流动性,在缝隙天线槽的金属连料位置,可以增加直径1.2的孔。

结论:

采用0.8mm厚度的铝合金薄板冲压成型全金属电池盖,可以减少CNC装夹4次。节省CNC加工工时约22分钟。有可观的经济效益。强度方面和型材全CNC加工制造的金属后壳相当,各项测试满足手机要求。

参考文献

[1] 潘复生.铝合金及应用[M].北京:化学工业出版社2007,28(2):23-24

[2] 刘斌,陈昌乾,张步进.金属与塑料一体化的纳米成型技术与应用 模具工业[J] 2015 第41卷第7期

[3] 谢守德,王长明,韩进,刘秀强,周国荣.铝材纳米成型技术与应用模具工业[J] 2016 第42卷第8期