隧道仰拱裂缝原因及处治措施探讨

郭宽锐 傅海彪

文章依托靖西至龙邦高速公路原乐村隧道工程实例,通过现场追踪调查与考察,分析了隧道仰拱产生裂缝的原因,并提出相应的处治措施。

隧道;仰拱;裂缝;小导管;注浆

U457A280903

0 引言

2018-06-18,乐村隧道右洞准备施工混凝土路面基层,在清洗仰拱填充表面过程中,发现仰拱出现多条裂缝,缝宽0.3~0.7 cm,裂缝沿隧道行车方向不规则分布,主要集中在隧道中线附近。通过现场追踪调查与考察,本文全面分析了隧道仰拱产生裂缝的原因,并提出合理的处治方案,以期对今后的隧道仰拱施工提供借鉴。

1 工程概况

1.1 工程概述

乐村隧道设计为分离式隧道,右洞长315 m,里程桩号为YK22+785~YK23+100。建筑限界净宽为10.75 m,净高为5 m,单向纵坡为1.996%。

1.2 工程地质

隧道区属岩溶峰丛谷地地貌,山峰陡峻高大,地形起伏较大,山体连绵起伏。隧道穿越一山体,谷地和山顶高程为759~873 m,相對高差约115 m。乐村隧道右洞全部为Ⅳ、Ⅴ级围岩,其中Ⅴ级围岩占隧道总长的85.71%。围岩以全~中风化辉绿岩为主,属极软岩~软岩,其中全风化辉绿岩大部分已风化成硬塑~坚硬黏土状,强风化辉绿岩裂隙发育,岩体破碎,中风化辉绿岩裂隙较发育,岩体较破碎。

勘查区内地表水主要为隧道出洞口东南侧水库水,水量主要由大气降雨及地下水补给,最大蓄水水位约为758.0 m,低于隧道进出口路面设计高程;地下水主要为第四系孔隙水和基岩裂隙水,属潜水。孔隙水接受大气降水补给,含水量较贫乏;基岩裂隙水以大气降雨垂直分散渗入和松散岩类孔隙水渗入补给,含水量中等。黏土及全风化岩层为微透水层,强风化及中风化岩层属弱透水~中等透水层。隧道围岩富水程度属弱富水区。

从地形上看,隧道穿越一山脊,进、出洞口位于斜坡上,高于两侧谷地,地表水及地下水多沿斜坡向低洼地带排泄。

2 仰拱及填充开裂情况

该隧道Ⅳ级围岩段仰拱设计为C30素混凝土,无仰拱初期支护;Ⅴ级围岩段仰拱设计为C30钢筋混凝土,仰拱初期支护采用与边顶拱成环的工字钢。施工时仰拱采取全幅施工,仰拱及仰拱填充混凝土分层浇筑。Ⅴ级围岩仰拱施工典型设计如图1所示。

该隧道在清洗仰拱填充表面过程中,发现仰拱有多条裂缝,缝宽0.3~0.7 cm,裂缝附近潮湿,沿隧道行车方向不规则分布,主要集中在隧道中线附近。

2.1 裂缝特性

(1)隧道仰拱裂缝沿行车方向不规则分布,主要集中在中线附近,靠近两侧排水盲沟亦出现有裂缝。裂缝上宽下窄,从上而下明显缩小。

(2)裂缝附近潮湿,仰拱钻芯孔有水冒出。

(3)裂缝出现的部位以Ⅴ级围岩段落为主。

2.2 裂缝原因分析

根据现场调查与考察,并结合地质勘察资料及施工过程质检资料、影像资料等,确定该隧道仰拱裂缝产生原因主要有以下几点:

2.2.1 塌方及山体应力影响

乐村隧道右洞V级围岩占隧道总长的85.71%,在洞身开挖过程中因地质差、开挖方法不当、开挖步距过大、未及时封闭成环等原因,乐村隧道右洞多次发生过沉降、塌方。尽管塌方处理时采用注浆或泵送混凝土的方式回填塌腔,但塌腔无法保证填充密实,后期塌腔可能上移,塌方体冲击洞身衬砌。同时在山体应力及重力作用下导致两侧边墙、拱脚混凝土向洞轴线挤压,造成仰拱混凝土挤压变形开裂。

2.2.2 地下水影响

乐村隧道围岩以全~强风化辉绿岩为主,辉绿岩遇水软化,强度下降明显。(1)乐村隧道施工为顺坡排水,在隧道掘进过程中,隧道施工用水直接排放到仰拱端头,未及时抽排,仰拱端头积水往出口端渗透,造成已施工、未施工的段落仰拱基底长期泡水。(2)隧道右洞位于山体内侧,相比左洞更易汇水,同时隧道在掘进过程中发生过多次塌方,塌腔易汇水,从而导致隧道衬砌背后汇集大量地下水及围岩裂隙水。由于排水系统不通畅,衬砌背后汇集的地下水不能通过纵、横、环向盲管及时排出洞外,从而渗透到仰拱底部,进而导致仰拱基底长期受浸泡软化,承载力大幅削弱,同时仰拱承受过大水压,最终造成仰拱变形开裂,地下水沿裂缝渗透至地表。

3 裂缝处治方案与效果

3.1 裂缝处治方案的确定

发现仰拱裂缝后,项目公司、设计院、总监办、总承包部等相关人员立即到现场进行勘察,针对裂缝具体情况,经4方研究讨论,并邀请专家评审,确定了如下具体处治措施:

(1)仰拱裂缝处理。对仰拱裂缝进行开槽处理,开槽宽度为裂缝中心向两侧1~2 cm,深度≥3 cm。开槽完成后,清理槽口,并用结构胶密封。裂缝表面密封完成后,在裂缝两边45°斜打孔埋设压浆针头,针头间距25 cm。最后注射环氧树脂填塞裂缝。

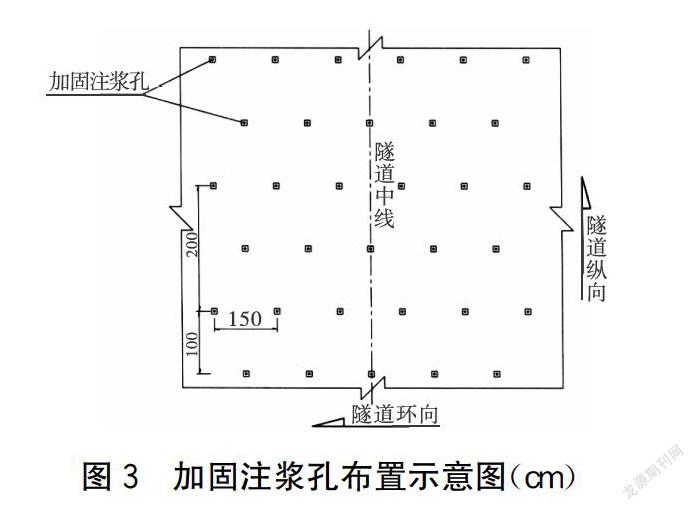

(2)仰拱地基加固。原则上对乐村隧道右洞仰拱基底围岩采用小导管注浆加固。其中电缆沟槽外侧沿隧道通长各设置一排5.5 m长与竖直方向成30°角斜向下打入仰拱填充的42 mm小导管,小导管间距1 m(纵向)。根据围岩等级情况及裂缝实际情况,针对围岩差、裂缝多的YK22+785~835、YK22+920~960、YK23+060~100段落设置竖向小导管,小导管间距为1.5 m(横向)x1 m(纵向),梅花形布置,钻孔深度为5.5 m(加固注浆孔断面布置见下页图2,加固注浆孔布置见下页图3)。针对围岩较好、裂缝较少的YK22+835~920、YK22+960~YK23+060段落设置竖向小导管,小导管间距为1.5 m(横向)x1.5 m(纵向),梅花形布置,钻孔深度为3.5 m。钻孔过程中应注意避开仰拱初支钢拱架。

注浆小导管采用42x4 mm热轧无缝钢管加工制成,钢管前端部加工成锥形,仰拱底以下部分管壁四周钻四排6 mm压浆孔。浆液采用P.0.42.5级水泥配置,水灰比为1∶1,注浆压力为2.0 MPa。

(3)开裂处治后,仰拱填充渗水点及仰拱施工缝处采用开槽并嵌入经过防锈处理的槽钢,将渗水横向引排至两侧排水沟,渗水点及施工缝处竖向钻孔至仰拱底,以加强排水。槽钢型号为10。

(4)重新疏通隧道横向排水盲管,同时沿两侧排水盲沟每5 m设置100 mm的泄水孔。泄水孔与横向导水管同长,用于引排二衬背后地下水。

(5)重新清理隧道两侧排水沟,确保两侧排水沟内无杂物,加大两侧排水沟盲管管壁和泄水孔孔径,并用土工布重新包裹。

(6)加强洞内仰拱沉降观测,待沉降稳定后方可进行后续工序施工。

3.2 裂缝处治效果

仰拱及填充处治完毕后,对仰拱裂缝处进行钻芯取样,芯样显示裂缝已填充密实,仰拱底部基岩注浆固结效果良好。后期的沉降观测数据表明,各观测断面仅局部断面沉降数值有所变化,且变化量极小(如表1所示)。总体数据表明,仰拱及填充开裂段处理效果良好,基本处于稳定状态。目前,项目已通车半年之久,该隧道路面总体无异常。

4 结语

(1)仰拱开挖施工时一定要开挖到位,及时抽排仰拱积水,确保仰拱基底围岩承载力,必要时应对仰拱基底进行加固处理。

(2)隧道施工过程中,必须加强隧道防排水的质量检查,确保纵、横、环向排水盲管通畅。

(3)初支渗水较大部位、塌方处理等段落,防排水施工时尽量增设排水盲管,确保能及时引排衬砌背后地下水。

[1]杨 伟,王国良.公路隧道仰拱裂缝处理技术探讨[J].公路交通技术,2014(5):118-122.

[2]广西交通规划勘察设计研究院有限公司.两阶段施工图设计第五册[R].2015.

[3]JTG F60-2009,公路隧道施工技术规范[S].