形状因子表征MCC颗粒形貌与粉体流动性的关系

李金宝 马飞燕 修慧娟 赵欣 冯盼 杨雪

摘要:由于微品纤维素( Microcrystalline cellulose,MCC)颗粒形貌不规整,难以定量表征,因此很难在颗粒形貌与粉体流动性之间建立定量关系。本研究尝试用形状因子(圆形度、伸长率、紧实度、同体性)对6种微品纤维素(MCC)颗粒的微观形貌进行定量表征,探讨了差异最显著的形状因子圆形度与其他形状因子之间的相关性,并建立圆形度与MCC粉体流动性之间的数值关系。结果表明,流动件差异大的MCC颗粒形状因子中圆形度差异最显著;无论MCC粉体流动性如何,圆形度与其他形状因子均存在一定程度的正负相关性;网形度分布越集中,流动性越好;圆形度与表征MCC粉体流动性的休止角之间符合一次线性关系。

关键词:微品纤维素;微观形貌;流动性;形状因子

中图分类号:TQ01;TS71

文献标识码:A DOI: 10. 11980/j. issn.0254-508X. 2019. 12. 001

微晶纤维素(Microcrystalline cellulose, MCC)作为一种重要的纤维素类功能材料,由于其独特的理化性质被大量研究[1-2],目前已广泛应用于医药[3]、食品[4]、化工[5]等工业领域。粉体的流动性是MCC应用在各领域的关键性能指标之一,而MCC颗粒的微观形貌对粉体流动性的影响至关重要[6-7]。由于颗粒复杂的微观形貌难以定量表征,与流动性之间难以建立量化关系,一般只能定性地认为,颗粒粒径越大,外形越接近球状的粉体流动性越好[8-10]。

粒子几何形态可通过对三维粒子在平面上的二维投影进行图像分析,然后确定若干形状因子来表达。粉体几何形状与其物理性能紧密相关,且表征颗粒几何形貌的各形状因子间存在一定相关性,已有许多研究学者在利用形状因子表征颗粒微观形貌方面做了大量有意义的工作[11-14],但在各形状因子间的相关性及其与粉体流动性的相关性方面鲜有研究。

本研究采用4个形状因子(圆形度、伸长率、紧实度、固体性)量化表征6种MCC颗粒的复杂形貌,对比分析流动性差别较大的两种MCC颗粒的形态特征差异,并探讨差异最显著的形状因子——圆形度与其他各形状因子间的相关性及圆形度与MCC粉体流动性之间的量化关系。

1实验

1.1原料和试剂

原料为6种不同种类MCC(记为样品A、B、C、D、E、F),其中样品A、B、C取自日本旭化成株式会社;样品D、E、F为不同原料或条件下实验室自制MCC。6种MCC的性能指标如表1所示。

1.2图像采集与分析

样品经喷金处理后,采用FEI Q45型环境扫描电子显微镜(Thermo Fisher Scientific Inc.公司,美国)在500倍下获取MCC颗粒形貌的SEM图(见图1(a))。然后采用Photoshop软件对SEM图进行图像边界平滑处理,得到边界清晰的颗粒图像轮廓线(见图1(b))。每个试样共随机采集和处理1000个颗粒图像。

利用Image J分析软件进行数字图像分析,首先设置8位图像灰度值,然后通过调节阈值来精准地选取颗粒,直到阈值化后的图像(二值图像)呈高亮显示为止(见图1(c))。最后对图像中颗粒进行统计(见图1(d)),通过软件自带函数计算获得数字图像中每个颗粒的轮廓周长、投影面积,以及圆形度、伸长率、紧实度、固体性等形状因子数据。

1.3形状因子计算

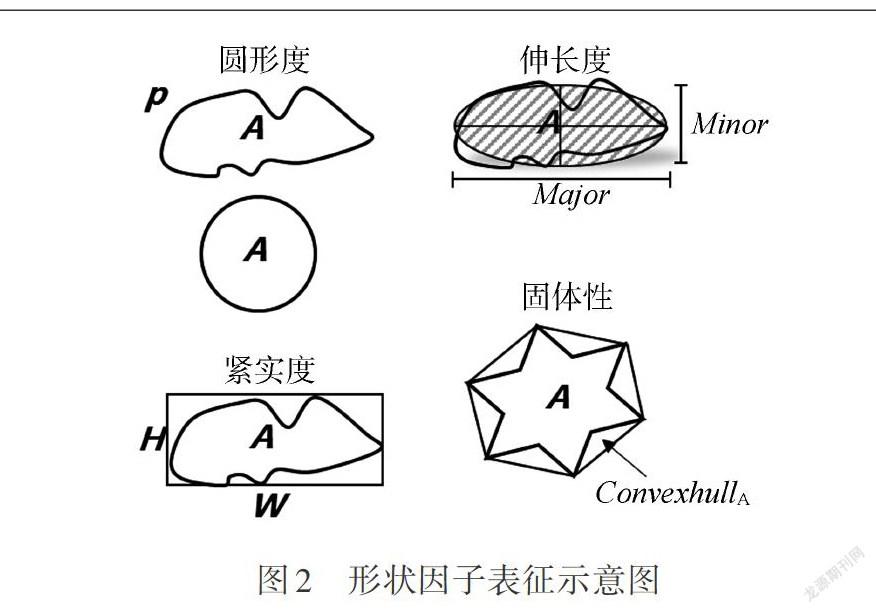

采用圆形度、伸长率、紧实度和固体性共4个形状因子对颗粒形状进行表征,图2为4个形状因子的表征示意图,其中A为不规则颗粒的投影面积,P为不规则颗粒的轮廓周长,H为不规则颗粒外切矩形的高度,W为不规则颗粒外切矩形的宽度,具体计算公式见式(1)~式(4)。

圆形度=4πA P2 (1)

式中,A为不规则颗粒的投影面积;P为不规则颗粒的轮廓周长。

伸长率=1-MainorA/MajorA

(2)式中,MajorA为不规则颗粒最佳拟合椭圆的主轴长;MinorA为不规则颗粒最佳拟合椭圆的次轴长。

紧实度=A/W·H

(3)式中,A为不规则颗粒的投影面积;W为不规则颗粒外切矩形的宽度;H为不规则颗粒外切矩形的高度。

固体性=A ConvexhullA

(4)式中,A为不规则颗粒的投影面积;ConvexhullA。为不规则颗粒的包络曲线内的面积。

1.4粉体流动性表征

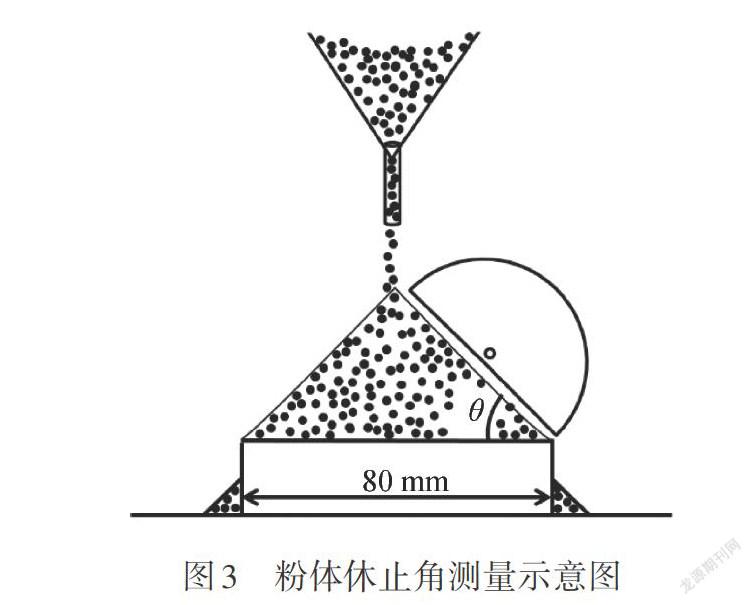

MCC粉体的流动性用休止角法[15]进行表征,利用BT-1OOO型粉体综合特性测试仪(丹东百特仪器有限公司,中国)通过注入法[16]测定MCC粉体的休止角,测量示意图如图3所示。 2结果与讨论 2.1不同MCC颗粒形貌特征差异的统计分析

MCC颗粒的微观几何形貌对流動性的影响至关重要,因此,本实验对不同流动性的MCC颗粒形貌特征进行差异性分析。由于样品数据量大,不能一一体现,从表1中可以看到,样品A和样品D的休止角分别为46.9°和56.2°,说明粉体流动性差异较大,因此,笔者选取样品A和样品D作为研究对象,使用统计分析软件SPSS 21.0采用箱型图[17]量化分析各个形状因子值的分布状态及大小,从而分析颗粒的形态特征差异。

箱型图是一种显示一组数据分散情况的统计图,不仅可以反映数据分布的特征,还可以对多组数据分布特征进行比较。图4为箱型图的示意图,箱型图分析中用到统计学的四分位数(Quartile)的概念,所谓四分位数,就是把组中所有数据由小到大排列并分成4等份,处于3个分割点位置的数字分别就是第一四分位数(Q1)、第二四分位数(Q2)、第三四分位数(Q3),其中Q2为中位数,Q1与Q3的差距称四分位间距。

样品A和D的形状因子箱型图对比如图5所示。箱体相对于纵坐标的高度能够表现出颗粒各形状因子的整体大小,箱体本身长度即整个四分位间距能够表现出形状因子的集中程度,结合样品A和D的箱型图统计量(见表2)对比样品A和样品D形态发现,流动性较高的样品A颗粒的圆形度和紧实度与样品D颗粒相比整体偏高,伸长率恰好相反,且样品A和D颗粒的固体性整体稍高,差别不大。对比样品A和D颗粒的各个形状因子的四分位间距,样品A颗粒圆形度、伸长率和紧实度的四分位间距分别为0. 231、0. 302和0.166,均小于样品D颗粒的,说明样品A网形度分布更加集中,颗粒形状更加规则。而样品A和D颗粒固体性的四分位间距相差不大,分散程度接近。分析可得,圆形度、紧实度及固体性整体偏高,且四分位间距均较小即形状因子分布较集中的粉体流动性较好。

综合对比样品A和样品D两种流动性区别明显的MCC颗粒的形态特征,4个形状因子中圆形度整体大小以及分散程度差异最显著,伸长率次之,紧实度和固体性差异都较小,因此圆形度是4个形状因子中表征颗粒形态特征差异最显著的参数,探究其与其他形状因子之间的关系以及建立其与流动性之间规律可在一定程度上有助于量化表征MCC颗粒形貌与粉体流动性的关系。

2.2MCC颗粒圆形度与其他形状因子关系的分析

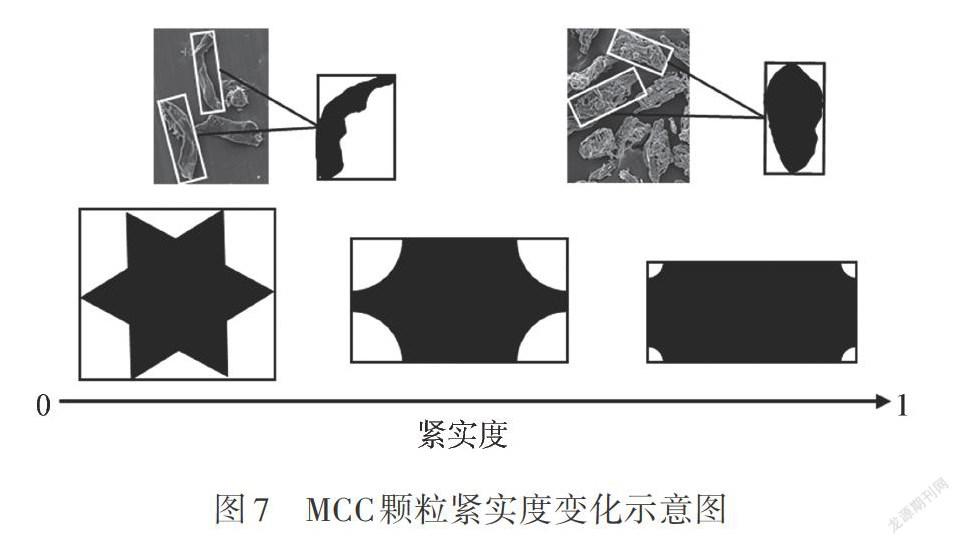

圆形度是颗粒最为基本且表征颗粒形态特征差异最显著的形状因子指标,与其他形状因子可能存在一定相关性。继续以流动性差别较大的样品A和样品D为研究对象,对圆形度与其他各形状因子之间的关系进行分析。图6中,A1、A2、A3图分别为样品A的颗粒圆形度与其他3个形状因子的关系图,D1、D2、D3图分别为样品D的圆形度与其他3个形状因子的关系图。图中实验值由大量的点显示,通过观察发现颗粒圆形度与其他3个形状因子间存在变量关系。从关系图A1与D1中可以看到,随着MCC颗粒圆形度的增加,样品A和D的伸长率均逐渐降低,呈反比例变化趋势;A2与D2关系图分别显示样品D的紧实度相对于圆形度的增大略有上升,呈正比例变化关系,而样品A的紧实度随圆形度增大变化趋势不明显,且紧实度普遍偏大,出现这一现象原因可能是由于圆形度较大的颗粒形态更稳定,不易变形,圆形度较小的颗粒形态更偏细长,易产生弯曲,导致颗粒本身投影面积占外切矩形的比例减小,即紧实度降低(见图7);A3与D3两个关系图显示样品A和D的固体性随着圆形度的增加均略有上升,呈正比例变化趋势,即随着圆形度增大,颗粒凸度越大,圆形的凸度值为1。MCC颗粒圆形度与伸长率、紧实度、固体性的关系表明,不规则颗粒各形状因子不独立存在,具有一定相关性。

2.3MCC颗粒圆形度与粉体流动性的关系

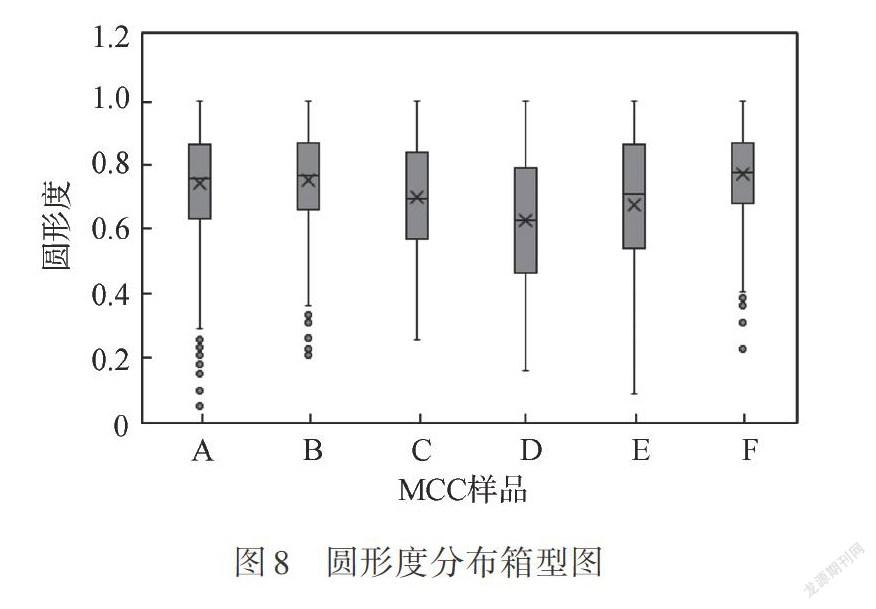

经上述研究可知,圆形度是表征颗粒形态较为重要的形状因子,与其他形状因子间有一定的相关性,更与粉体流动性有着密切关系,建立其与流动性之间规律有助于量化表征MCC颗粒形貌与粉体流动性的关系。为了探究圆形度与流动性之间的相关性,首先探究颗粒圆形度分布状态与流动性之间的关系,将6种MCC颗粒的圆形度分布状态及相关数值结合流动性采用箱型图(见图8)和表3来直观比较。

箱型图箱体相对于纵坐标的高度能够表现出颗粒圆形度的整体大小,对比6种MCC,样品F的箱体高度相对最高,即圆形度整体偏高,样品D的箱体高度相对最小,即网形度整体偏小。6种MCC样品的网形度整体大小排序为:F>B>A>E>C>D。箱体长度即整个四分位间距代表圆形度集中50%(即75%~25%)的数据,能够表现出圆形度的集中程度,圆形度越集中,即MCC颗粒形状越规则,结合图8及表3对比6种MCC样品,样品F的圆形度四分位间距为0.188,圆形度分布最集中,相应的颗粒形状也最规则,样品D的圆形度四分位间距为0. 331,圆形度分布最分散,即颗粒形状最不规整。6种MCC样品的圆形度集中程度排序为:F>B>A>C>E>D。对比发现,MCC颗粒的圆形度整体越大,其圆形度分布也会越集中,颗粒更加规则,从而粉体的流动性更好。

在分析MCC颗粒圆形度分布与粉体流动性之间关系的基础上定量研究圆形度与粉体流动性之间的相关性,对6种不同MCC颗粒的圆形度平均值和其宏观粉体休止角(见表3)进行数值拟合,拟合结果如图9所示。

由图9可以看出,不同种类MCC的圆形度平均值与粉体休止角之间符合一次线性关系,拟合的可决系数R2值为0.9133,拟合程度较高。因此,可以在一定程度上用圆形度平均值来量化表征MCC颗粒形状对其粉体流动性的影响,他们二者之间大致存在的函数关系为式(5)。

Y=-76.435X+104.46

(5)

式中,y为MCC粉体的休止角;X为MCC颗粒的圆形度平均值。

即随着圆形度平均值增大,粉体的休止角减小,流动性变好。原因是当圆形度越大时,MCC颗粒的二维形貌越接近圆形,三维形貌越接近球形,从而使得粉体流动时颗粒间的接触面积、作用力较小,粉体的流动性越好。

3结论

本研究采用形状因子(圆形度、伸长率、紧实度、固体性)对6种微晶纤维素(MCC)颗粒的微观形貌进行定量表征,对比不同MCC颗粒的形貌特征差异,探讨差异最显著的形状因子与其他形状因子之间的相关性,并建立其與MCC粉体流动性之间的数值关系。

3.1流动性区别较大的两类MCC,其颗粒形状因子中圆形度的差异最显著。

3.2MCC颗粒圆形度与其他形状因子存在一定的正负比例相关性。

3.3当MCC颗粒的圆形度分布越集中,则颗粒越规则,粉体流动性越好。

3.4MCC颗粒的圆形度与粉体的休止角存在线性函数关系,函数关系式为Y=-76.435X+104.46,颗粒的圆形度越大时,粉体的流动性越好。

参 考 文 献

[1]ZHANG Xiangrong, ZHANG Meiyun, Ll Jinhao, et al High Value-added Utilization of Cellulose: Mirocrystalline Cellulose Preparation[J]. China Pulp&Paper, 2014, 33(5): 24张向荣,张美云,李金宝,等.纤维素高值化利用制备微品纤维素[J].中国造纸,2014, 33(5):24.

[2]HAN Ying, L1 Fengping, FAN Tingting, et al. Study on Reed MCCPreparation Process by Acid Hydrolysis [J]. China Pulp& Paper,2015, 34(1):71.韩颖,李凤萍,樊婷婷,等酸法制备芦苇微品纤维素工艺的研究[J].中国造纸,2015, 34(1):71.

[3] CHU Ming, LIU Yanchen, ZHAINC Mingbo, et al.Study on Prepa-ration of Berberine Hydrochloride Sustained-release Tablets [J].Progress in Modern Biomedicine, 2016, 16(23):4415初明,刘彦辰,张明波,等.盐酸小檗碱缓释片的研制[J].现代生物医学进展,2016, 16(23):4415.

[4]JIANG Xuhang, L1 Xiaoxuan, WANG Ren, et al.Impact of micro-crystalline cellulose on the quality and texture of bread[J].Scienceand Technology of Food Industry, 2013, 34(3):90姜旭邦,李晓瑄,王韧,等.微品纤维素对面包品质和全质构的影响[J].食品工业科技,2013, 34(3):90.

[5] LI Hua, YUAN Chunlong, SHEN Jie. Application of Superfine GrindingTechnology in Process of Grape Seeds [J]. Journal of South ChinaUniversity of Technology( Natural Science Edition), 2007(4): 123.李华,袁春龙,沈洁.超微粉碎技术在葡萄籽加工中的应用[J].华南理工大学学报(自然科学版),2007(4):123.

[6] ZHANGMeiyun, WANG Jing, Ll Jinhao, et al.Effect of Ball Mill-ing on Morphology, Structure and Properties of Microcrystalline Cel-lulose[J]China Pulp& Paper, 2018, 37(4):7.张美云,王静,李金宝,等.球磨对微品纤维素形态结构与性能的影响[J]中国造纸,2018, 37(4):7.

[7]WU Fuyu.Study on flow properties of powders and characterization techniques[D].Shanghai:East China University of Science and Technology,2014.吴福玉.粉体流动特性及其表征方法研究[D].上海:华东理工大学,2014.

[8]Goh HP,Heng PWS,Liew CV.Comparative evaluation of powder flow parameters with referenee to particle size and shape[J].International Journal of Pharuaceuties,2018,547(1/2):133.

[9]Mihranyan A,Stromme M.Fractal aspects of powder flow and densification[J].Particle and Particle Systems Characterization,2007,24(3):223.

[10]WANG Shiho.ZHANG Lei,ZHANG Changli,et al.Characteriza-tion of polyethylene powder flowability and its factor analysis[J]China Synthetie Resin and Plastics,2013,30(6):48.王世波,张磊,张长礼。等.聚乙烯粉料流动性的表征及影响因素分析[J].合成树脂及塑料,2013,30(6):48.

[11]Saad M,Sadoudi A.Rondel E,et al.Morphological characterization of wheat powders,how to characterize the shape of particles[J].Jourmal of Foond Engineering,201l,102(4):293.

[12]AImeida-Pricto S,Blanco-Mendez J,Otero-Espinar FJ.Microscopic image analysis techniques for the morphological characterization of phamaceutical particles:Influence of the software,and the factor algorithms used in the shape factor estimation[J].European Joumal of Pharmaeeuties and Biopharmaceuties,2007,67(3):766.

[13]Wiwat M,Suchowilska E,Lajszner W,et al.ldentification of hybrids of spelt and wheat and their parental forms using shape and color deseriptors[J].Computers and Eleetroaics in Agriculture.2012,83:68.

[14]Grulke E A,Yamamoto K,Kumagai K,et al.Size and shape distributions of primary crystallites in titania aggregates[J].Advanced Powder Technology,2017,28(7):1647.

[15]HAN Peng,CHEN Fang-cheng,TU Jia-sheng.Flowability evalua-tion of silicified microerystalline cellulose[J].Journal of China Pharmaceutical University,2013,44(5):416.韩鹏,陈方城,涂家生.硅化微晶纤维素粉体流动性评价[J].中国药科大学学报,2013,44(5):416.

[16]SUN Huinan,CHEN Xu,XIA Chaoyong.Measurement and Exper-iment Study on Angle of Repose of Paddy[J].Modern Food,2018(2):63.孫慧男,陈旭,夏朝勇.稻谷休止角的测定与实验研究[J].现代食品,2018(2):63.

[17]Li D C,Huang WT,Chen C,et al.Employing box plots to build high-dimensional manufacturing models for new products in TFT-LCD plants[J].Neurocomputing,2014,142:73.CPP

(责任编辑:常青)

——基于三元VAR-GARCH-BEEK模型的分析