综合利用煤矸石制备发泡陶瓷板材技术的研究

杨国辉

一、研究背景及意义

众所周知,矿产资源开发在我国国民经济建设中起着极其重要的作用,伴随着煤炭资源的开发与利用,引发了一系列的环境问题,其中煤矸石就是一种重要的污染源。人类正遭受着煤矸石堆放、自燃等所带来的空气、水体以及土壤污染等问题。尽管煤矸石的综合利用已经引起我国政府相关部门和学者的关注,遗憾的是其综合利用率与要求还相差甚远。加快煤矸石的应用研究,对促进我国循环经济发展,加快建设资源节约型、环境友好型社会具有重要的意义[1] 。

发泡陶瓷为闭孔型多孔陶瓷材料,即气孔四周存在固体壁面。欧洲、日本、美国有大量的闭孔陶瓷专利和文献出现[2-3],国内针对这一领域也有相应研究。高孔隙的发泡陶瓷,导热系数低,阻燃、耐久以及隔音性能好,已经被广泛应用于环保、建筑等领域[4] ,还具有隔热保温、轻质、高强、可加工性好,施工方便等优点。

冀中能源峰峰集团有限公司开采历史悠久,煤矸石堆存量也十分巨大。据统计,峰峰集团目前煤矸石堆存量达到4000万吨以上,随着煤炭的生产,每年新增煤矸石约300万吨。因此在分析煤矸石化学成分组成特点的基础上,结合相关文献及已有研究成果,通过深入试验研究,在利用峰峰集团煤矸石制备发泡陶瓷技术方面取得突破,是公司循环经济延伸的有力探索。

二、煤矸石发泡陶瓷配比方案设计

烧成发泡陶瓷时,坯料中玻璃质原料熔融产生大量液相的温度区间需与发泡剂产生气体的温度区间相协调,同时液相粘度与放气速率相匹配,烧成后发泡陶瓷性能又能满足要求,故配方的设计需要遵循一定化学组成原则。其中Al2O3含量的增加不仅提高液相粘度和液相表面张力,而且促进晶相的产生,一方面,利于气泡的稳定,提高材料力学性能,另一方面,气泡核难以形成和长大,同时又提高烧成温度,故其不宜过高;SiO2含量的增加,液相可获得较高的粘度和较低的表面张力,利于烧制孔径均匀且细小的发泡陶瓷,但提高烧成温度,所以其含量不宜过高;Na2O和K2O虽具有优良的助熔作用,促进玻璃相的生成,但不利于析晶,影响材料力学性能。

本次以峰峰集团煤矸石为主要原料,结合其他单位研究成果及生产实际,适当添加石英砂、钠长石、抛光泥、发泡剂、助熔剂、稳泡剂及其他辅助材料。

由于峰峰集团煤田面积比较大,煤种较多,各生产矿井所产生的煤矸石在化学成分上也有所不同。通过现场取样进行化学分析,最终选择五矿自燃红矸石作为本次研究的原料。其化学成分见表1。

石英砂和钠长石选择当地生产的SiO2含量>97%的石英砂和Na2O含量8%左右的钠长石,抛光泥为当地瓷砖生产企业废料,发泡剂、稳泡剂及其他辅料来自北京。

根据相关研究并结合其他单位生产经验,在对各种原料成分分析检测的基础上,确定配比设计方案为:

煤矸石70~85%,石英砂10~40%,钠长石10~40%,抛光泥0~15%,助融剂0~5%,发泡剂1~10%,稳泡剂0~3%,其他辅助材料0~2%。

三、试验工艺选择

试验采用粉末坯体发泡工艺制备发泡陶瓷,具体工艺步骤如下:

原料准备:将块状煤矸石粉碎后干燥至恒重。

发泡陶瓷坯料制备:按上述确定的发泡陶瓷设计方案进行配比,准确称重各原料,并置于试验用球磨机中混合粉磨制备。

发泡陶瓷烧成:将制得的粉料直接置于铺有氧化铝纤维纸的拼接式耐火模具中,按一定升温制度完成烧结过程,然后随炉冷却。

成品加工及性能测试。

在试验过程积累不同配比情况下烧成温度曲线,为生产线放大试验做好准备。

四、试验过程及分析

在确定的配比设计方案基础上,实验室共设计9组配比,烧成温度设定为1140℃~1160℃,产品密度设定为400~500kg/m³。通过实验室试验,试验结果如下:

1#:烧成温度为1160℃,所制试样发泡程度略大,试样切割断面观察,其表层呈棕黄色,发泡不均匀。

2#:烧成温度为1140℃,所制试样表面呈铁红色,表皮有裂缝,切割断面气孔不均匀。

3#:烧成温度为1150℃,所制试样表面呈棕红色,表皮无裂缝,切割断面有黑心,上层发泡较大且不均匀,下层基本没有发泡。

4#:烧成温度为1140℃,所制试样表观较好,切割断面气孔较小,且基本均匀。

5#:烧成温度为1150℃,所制试样发泡到设计厚度,表面中间有较大裂纹。

6#:烧成温度为1140℃,所制试样发泡均匀,效果较佳。

7#:烧成温度为1150℃,所制试样表观接近1#试样,切割断面气泡不均匀。

8#:烧成温度为1150℃,所制试样效果不佳。

9#:烧成温度为1155℃,所制试样效果尚可,表皮无裂缝,切割断面发泡较均匀;

通过对比分析,确定按4#、6#、9#配比继续进行重复再现性试验,4#配比烧成温度设定为1140℃和1155℃,试验在1140℃时再现性较好;6#配比烧成温度设定为1140℃,试验再现性较好;9#配比试验再现性差。故分别选取4#、6#在生产线进行放大性试生产。

考虑到生产线设备温度损失,将烧成温度进行适当调整,分别设定为1170℃、1175℃、1180℃,发泡厚度设定为80mm。为了节省能耗,两个配比物料在不同温度下交叉进行试验。

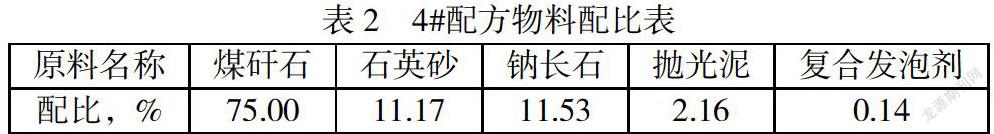

通过对所生产试样进行对比,4#配比在1170℃时,样品表观及断面均能达到要求,试验室检测产品密度为450kg/m³,吸水率为0.2%,抗压强度为7.9MPa,燃烧性能为A1级,抗冲击性能、抗弯承载、软化系数、干燥收缩值、吊挂力、抗冻性等性能均能满足国家标准要求。4#配方配比見表2。

五、结论

通过一系列的试验研究,得出以下结论:

1、峰峰集团煤矸石能够作为主要原料制备发泡陶瓷新型建材产品,添加量达到75%,为峰峰集团煤矸石综合利用拓宽了途径。

2、发泡陶瓷生产过程中,配比方案和生产工艺控制同等重要。在实际生产操作过程中除了物料合理配比外,一定要遵守严格的生产工艺制度。

参考文献:

[1] 叶大年.煤矸石的综合利用.序(一)

[2] 张留生,邱永斌 高温发泡陶瓷及其应用[J].保温材料与建筑节能,2005(5):58-59

[3] 焦万方,朱广燕.发泡陶瓷的研究进展[J].陶瓷,2007(8):09-11

(作者单位:冀中能源峰峰集团有限公司电业分公司)