基于电能信息采集的通讯模块检测系统的设计

彭龙 党三磊 赵炳辉 姚智聪

摘要:针对通讯模块检定效率不高的技术问题,提出了通讯模块自动化柔性检定系统的设计方案,对系统的整体架构、工作过程以及工作效果进行了深入研究和设计。文章引用互联网、云数据、物联网与大数据分析技术,增加了检定线体的承载容量,提高了线体的兼容性,检测数据稳定、可靠,实现了检定过程的智能化、信息化、自动化和标准化。通过试运行,对性能指标进行了分析和比对,文中设计的方案检定效率明显,适用于大规模的通讯模块检测,具有较好的实用价值和推广价值。

关键词:通讯模块;自动化;柔性;动态视觉;图像采集;多级定位

中图分类号:TM933 文献标识码:B 文章编号:1001-1390(2019)00-0000-00

0 引 言

用电信息采集系统涉及到千家万户的电费结算[1],近年来,随着电力用户信息采集系统功能应用不断完善、电能信息采集技术的快速发展和广泛应用,智能电能表越来越多地成为智能电网获取电量信息的重要原始信息节点,是建设和发展坚强智能电网、实现电能信息采集自动化和智能化的基础[2]。

目前,传统的人工检测模式远远满足不了市场需求,生产效率低下。因此,就需要自动化智能检定的方式实现通讯模块的外观和功能等综合检定,使得减少对场地、人员、物资等的需求,降低生产成本。

1 系统总体方案设计

通讯模块检测系统是由立体仓库、仓储接驳单元、射频识别单元、周转箱、上料工装、下料工装、自动化上料单元、自动化下料单元、周转箱输送线、对接装置、柔性输送线、外观检测单元、图像采集单元、自动化分拣单元等部分组成的复杂自动化系统,如图1所示。本方案运用模块化设计思路,采用先进集成化检定理念,将互联网、云数据、物联网与大数据分析应用于自动化检定流水线,实现检定过程的智能化、信息化、自動化、标准化[12-14]。

在本设计方案中,通常可进行的检测项目有模块外观检测和模块功能检测。任务开始时,根据系统管理平台下达的检定任务,立体仓库系统将待检模块通过周转箱移载的方式出库并被输送至仓储接驳单元,周转箱输送线将承载待检模块的周转箱送至上料工装,射频识别单元对待检模块信息进行扫描、识别和验证。识别成功的周转箱通过周转箱输送线进行后续操作,识别失败的周转箱则通过人工干预处理。

2 系统工作过程

在本设计方案中,上料单元和下料单元均采用自动化机器人完成,其采用机械手将通讯模块从周转箱取出并移至柔性输送线的工件组件(例如托盘)上,使用柔性输送线上的射频识别单元再次对待检模块进行RFID射频识别,实现不同阶段的待检模块与工件托盘的信息绑定,有利于对待检模块进行信息管理,便于用户在不同工序按需进行实时信息查询、分发、共享、匹配和追踪溯源,确保待检模块信息的一致性。如果信息绑定成功,则进行下一步工序,如果信息绑定不成功,则通过人工干预处理。

在对通讯模块进行外观检测时,在外观检测处设置有图像采集单元,外观检测工位处的输送线护栏为透明护栏,图像采集单元通过连续拍照进行视频识别,当有被检模块通过时,通过视频识别软件动态识别被检模块条码、印刷字符图案、模块外形尺寸等,动态计算出模块插针正位度数据,进行模块结构外观检测,检测数据上传本地服务器,也可以上传云端服务器,实现云端数据永久性存储,不易丢失,下文将进一步说明。

在对通讯模块进行功能检测时,在功能检测工位设置对接装置,对接装置包含电气对接座和对接机构,对接机构对被检模块的位置进行精确调整,然后与被检模块对接,对接时电气对接座与被检模块各插针连接。功能检测单元设置有功能试验板,功能试验板中设计有通信转接电路、I/O检测电路、程控可调电压直流供电电源、功耗检测电路、载波切相电路。在试验时,通信转接电路将被检模块的TXDRXD引脚通信信号转接至系统配置的串口服务器上,再通过串口服务器连接至本地服务器,从而提供试验时虚拟表抄读数据通信。I/O检测电路检测被检模块各输出引脚电平状态,然后通过功能试验板处理器上报给本地服务器,功能试验板处理器受本地服务器控制输出开关量状态通过I/O检测电路施加到被检模块输入引脚上,在试验的过程中实时检测被测模块输出脚状态及配合试验过程控制被测模块输入脚状态。程控可调电压直流供电电源调整被检模块的直流供电电压至规定值,以检测被检模块在极限工作电压下是否工作正常。功耗检测电路实时测量被检模块的直流供电电流,在通信测试过程中记录被检模块电流消耗曲线,然后分析出静态功耗和动态功耗。载波切相电路用来在检定三相STA模块或CCO模块时切换载波耦合相,用于对每相载波耦合电路都进行检验。指示灯检测板在模块通信过程中实时检测被检模块指示灯亮起情况。

在本设计方案中,还能够实现对功能模块的抽检试验,在进行抽检试验时,柔性输送线上除了设置有外观检测工位、功能检测工位,还设置有绝缘检测工位,通过其配置的程控工频耐压仪、程控绝缘电阻测试仪、测试位功能试验板实现绝缘测试。在抽检试验时,除实现功能检测的所有功能外,还配备有测试位独立屏蔽罩、模块间衰减器、载波耦合回路切换继电器以及具备独立屏蔽罩及模块间衰减器的标准STA节点的CCO测试工装,能够按照Q/GDW11612.3中4.12.1中要求切换载波耦合路径,完成互联互通各项试验 。

试验项目完成后,检测数据通过本地服务器或者云服务器上传至系统管理平台,自动分拣工位将合格模块和不合格模块进行智能分拣处理,检测完毕的通讯模块通过下料机械手从工件托盘抓取至周转箱内,不合格通讯模块被缓存。射频识别单元将表箱与通讯模块的信息再次进行识别和绑定,在码垛机内进行码垛,然后入库,通讯模块检定信息上传至系统管理平台进行生产调度,通知仓储系统完成入库。

3 系统应用效果分析

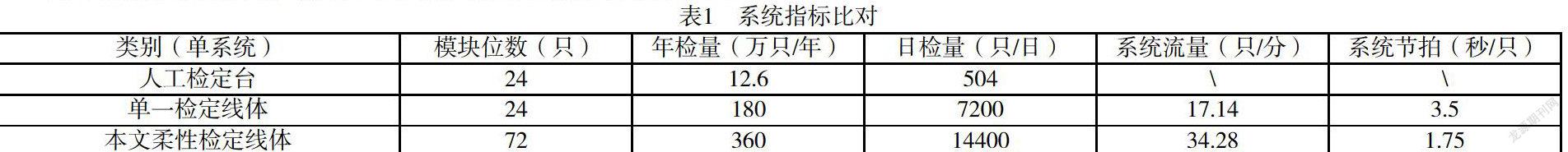

将本文设计的通讯模设计系统与人工检定台、常规使用的单一并列自动流水线在年检量等主要性能指标方面进行比对,具体比对数据如表1所示。

上述数据比对结果表明,本文设计的检测系统承载量、年检量、日检量、系统检测流量均至少提高了200%,系统节拍减少了一半,因此各项性能指标参数均有明显改善。采用本设计方案,每年单条流水线的整体检定数量可比常规的单条流水线检定数量增加上万块模块,检定效率提高2倍以上,系统整体节拍优化提高了2倍以上,比人工检定台的检定效率提高了8倍以上。目前本系统已经在电力公司广泛应用,应用布局图如图8所示。使用本系统设计的通讯模块检测系统能够实现批量大规模通讯模块的高精度检测,极大地提高了产能。

4 结束语

本文详细介绍了通讯模块检测系统的整体设计方案,通过采用柔性流水线设计的方式实现了不同型式、规格的通讯模块的运转,兼容性强,提高了线体检测容量。通过采用动态视觉关键技术设计,实现了实时在线图像数据采集,通过软件算法实现合格模块判断,并实现了云端数据无线上传,数据安全可靠。通过采用多级定位机构设计,大大提高了检测数据的准确性。通过采用模块化设计思路,提高了系统维护和运行的可靠性。本系统通过在电力企业运营,整体检定效率提高80%以上,成本节约60%以上,经济效益明显。

参 考 文 献

[1] 刘水, 赵震宇, 黄景立, 等. 用电信息采集仿真测试平台的研究与实现[J]. 电测与仪表, 2015, 52(16A):59-62.

[2] 甄昊涵, 沈华. 电能表现场检验数据挖掘研究[J]. 电子技术应用, 2017, 43(4): 76-78, 82.