拖拉机自动转向试验台研制

杜娟 李敏 金诚谦 印祥

摘 要:农业机械自动转向是实现农业机械自动化和智能化的关键技术之一,农田作业工况较为复杂,拖拉机自动转向装置的现场安装调试费时费力。针对这一问题,本研究研制了一种拖拉机自动转向试验台,对拖拉机自动转向装置进行模拟调试与测试以保证其控制的准确性和可靠性,从而减少田间测试时间,降低安装使用成本。本研究选用120马力拖拉机前桥,通过对机械结构、液压系统和电气控制系统的设计计算,搭建了拖拉机自动转向试验台。利用惯性测量单元对转向系统工作性能进行测试,试验结果表明方向盘平均转向间隙为16.48°,车轮平均转角延迟时间为0.14s,响应速度和稳定性符合农业机械转向要求。所研制的拖拉机自动转向试验台能够用于测试拖拉机前桥的工作状态,并对其转向性能参数进行准确采集和记录,可为农业机械自动转向装置的调试和性能检测提供一个高效可靠的测试平台。

关键词:拖拉机;自动转向;试验台;自动控制

中图分类号:S232 文献标志码:A 文章编号:201903-SA002

杜 娟, 李 敏, 金诚谦, 印 祥. 拖拉机自动转向试验台研制[J]. 智慧农业, 2019, 1(2): 85-93.

Du J , Li M, Jin C, Yin X. Development of an automatic steering test bench for tractors[J]. Smart Agriculture, 2019, 1(2): 85-93. (in Chinese with English abstract)

1 引言

拖拉机作为田间作业的主要动力机械,能够挂接多种作业机具,其作业环境复杂,对驾驶员技术要求较高,长时间的颠簸作业极易引起驾驶员疲劳。自动导航技术的实现,不仅可以降低操作难度、减少误差、保证田间作业质量,还可以节约农时、降低生产成本、促进智慧农业深度发展。近年来,基于卫星定位的拖拉机自动导航技术大大提高了拖拉机田间作业的高效性和精确性[1,2]。自动转向是实现拖拉机自动导航的前提[3-5],国内外对拖拉机自动转向这一技术进行了大量研究,最常见、应用最广泛的两种方式分別是电液控制和电机控制[6-9]。

在电液控制方向方面,罗锡文等[10]、吴晓

鹏等[11]分别设计了基于PID算法的导航控制器和基于C8051F040单片机的转向控制单元,他们通过改装原有拖拉机转向系统完成了电液控制的自动转向执行机构设计,试验证明其具有良好的响应特性;陈文良等[12]通过组合液压转向器、步进电机等设计了一种电控液压自动转向系统;Qiu等[13]设计的拖拉机自动转向操控系统具有良好的试验效果。通过电液控制实现自动转向的方法反映速度快、反映精度高、操纵稳定性好。在电机控制方向,胡炼等[14]、张智刚等[15]分别以日本久保田SPU-68型和SPU-60型水稻插秧机为研究对象进行了自动转向执行机构的设计。来自美国Trimble公司的“EZ-Steer”采用摩擦轮电机系

统达到了自动转向的目的,成本低且安装简单。通过加装自动转向执行机构来实现自动转向的

方式尽可能地减少了对拖拉机原有转向机构的

改造。

拖拉机自动转向机构及其控制系统的测试大多是在拖拉机上进行的,然而田间测试对工作环境有着较高的要求,耗费较多的人力和物力。而拖拉机自动转向试验台可以为自动转向装置的性能检测提供一个高效可靠的测试平台[16-18]。实验台架的研制工作受到国内诸多高校的重视,李志臣等[19]设计的拖拉机智能主动转向试验台能够满足检验拖拉机主动转向控制方法的需要,但是由于没法连接转向车轮,不能满足拖拉机主动转向的实际工况。

针对农业机械自动转向系统现场安装调试费时费力的问题,研制了一种用于自动转向装置调试和测试的拖拉机自动转向试验台。所研制的试验台可集成液压自动转向装置或电动方向盘,能够完成轮式拖拉机的模拟加载和自动转向装置的性能测试。通过采集和记录转向过程参数,为拖拉机自动转向装置的快速安装提供依据,有助于减少田间调试时间,提高工作效率。

2 机械结构设计

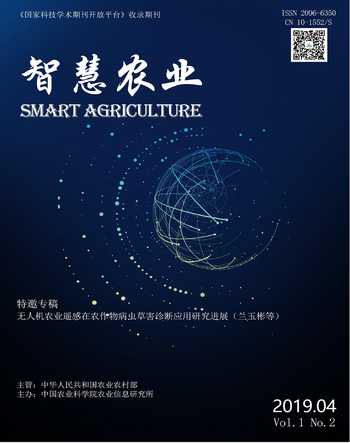

为保证试验台较好的通用性,本试验台以东方红1204型120马力拖拉机[20]前桥为设计参考,进行整体机械结构设计。试验台总体结构图如图1所示,主要由转向前桥、导向车轮、模拟加载装置、液压助力方向盘总成、机架等组成。

机架采用箱式底座,尺寸为2500mm×1800mm×35mm,用于支撑并安装其它部件。转向前桥选用1204型拖拉机转向桥,采用浮动式结构设计,前桥与浮动架铰接,可模拟路面不平时拖拉机的真实状态。

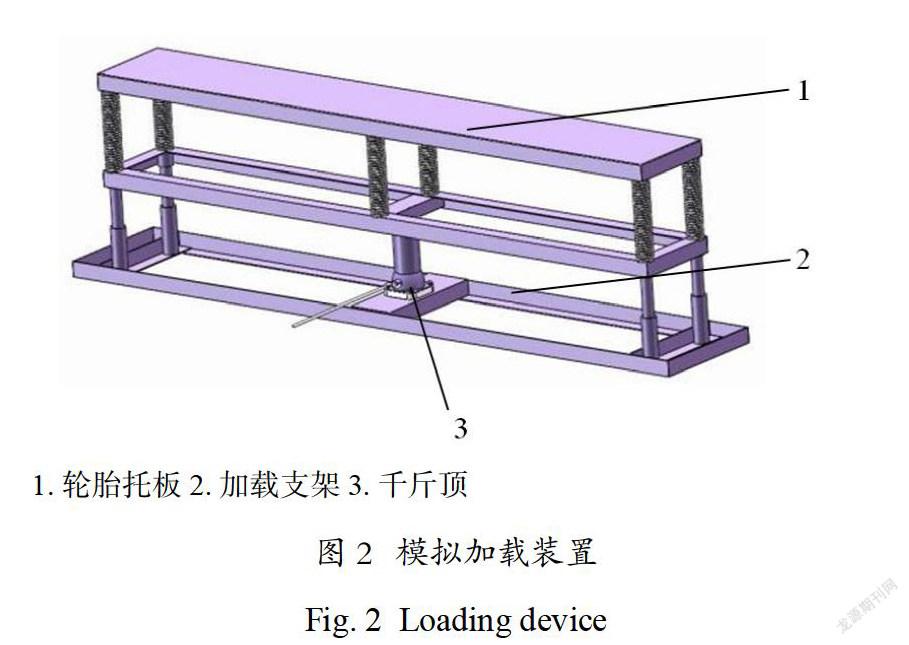

为了能够模拟拖拉机行驶时不同地面条件和作业工况,设计了模拟加载装置,该装置主要由轮胎托板、加载支架和千斤顶组成。如图2所示。

拖拉机行驶速度较低,对加载装置的控制精度和响应速度没有过高的要求,根据拖拉机的最小使用质量及最大配重,本研究选用起重量为5t的机械式千斤顶作为力的加载机构,通过调节加载定位螺栓可调节平台与车轮的间隙,通过调节加载压力螺栓可以改变平台施加力的大小。千斤顶加载时,产生的作用力由梁架传递给轮胎托盘平台,机体的重量由平台承受,使之保持平衡,梁板支架之间设有缓冲压簧。

3 液压系统设计

3.1 液压系统的原理

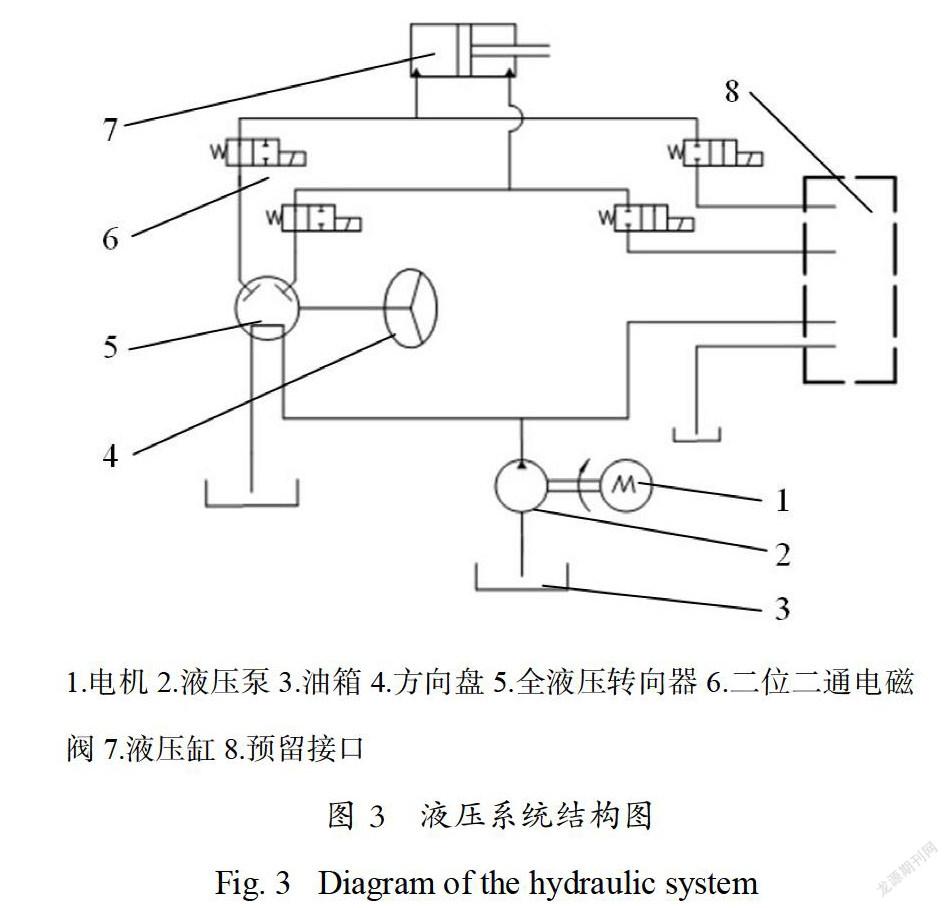

如图3所示,本试验台的液压转向系统以变频电机作为动力源,主要包括液压泵、液压助力转向装置、转向油缸、二位二通电磁阀等。

液压齿轮泵由变频电机驱动,为转向系统提供压力油源;二位二通电磁阀用以控制相应油路的通断;预留接口用以连接液压自动转向装置。当手动转向时,转向器端的电磁阀接通油路,转向器把液压泵提供的油定量、定向的输入到液压缸,推动拖拉机前轮实现动力转向,液压油的流量和流向由方向盘的转角大小来决定。当采用液压自动转向时,通过预留接口连接自动转向装置,二位二通电磁阀将手动转向油路断开,使自动转向油路接通,液压油通过自动转向装置进入油缸,实现自动转向。

3.2 液压元件的选型

正常工作条件下,拖拉机转向轮承受着整机2/5的重量,而拖拉机原地转向时需要克服的阻力矩约为行驶中的2~3倍,因此本研究以原地转向最大阻力矩来作为设计参考数据[21-23]。原地转向阻力矩由导向轮与地面的摩擦阻力矩和抬起前桥的阻力矩组成[24,25]:

Mdmax=Mμ+Mε=0.05GD+G(0.5Dtgε+S)sinεsinαmax

(1)

其中,Mdmax为拖拉机原地转向最大阻力矩,N·m;Mμ为地面对导向轮的摩擦阻力矩,N·m;Mε为抬起前轮的阻力矩,N·m;G为静止时前桥的垂直载荷,N;D为轮胎名义直径,m;ε为主销内倾角,(°);S为导向轮偏距,m;αmax为内导向轮最大转角,(°)。

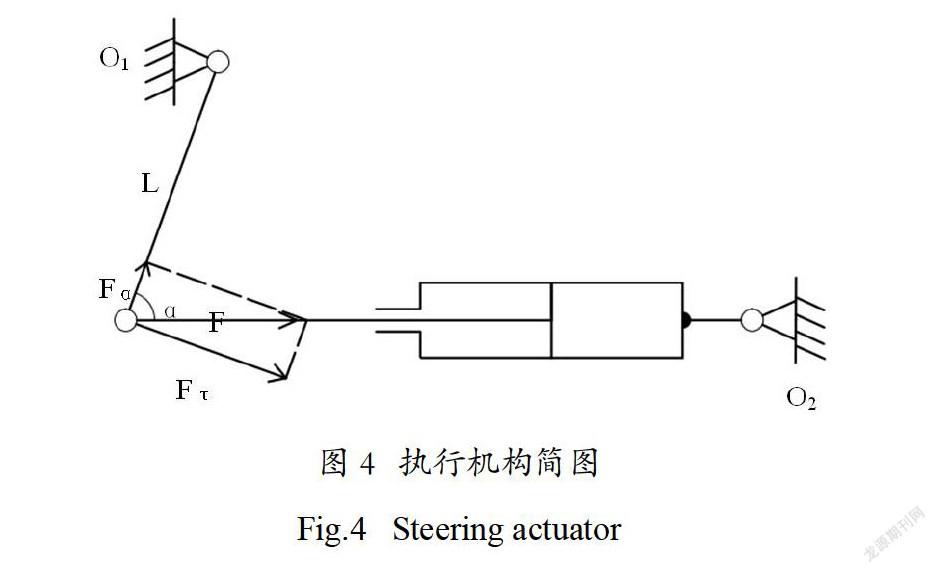

图4为执行机构简图,根据公式(2)计算作用在转向液压缸活塞杆的推力,考虑到导向轮各种工况,得到油缸的最大负载。

F =M max /(Lsinα) (2)

其中,F为液压缸活塞杆的推力,N;L为转向连杆的长度,m。

经查阅资料,该转向机构属于轻型拉杆系列,选用额定压力为16MPa的液压泵,根据经验本设计按液压泵的0.7倍确定液压系统的实际工作压力[26-28],考虑到所选各元件的经济性和效率性,确定转向系统液压缸的最终工作压力为11MPa。

本试验台选用单活塞式双作用液压缸,参考以上数据,转向液压缸有效工作面积为:

A = F/P=πD 2/4 (3)

其中,A为转向液压缸有效工作面积,mm2;P为转向系统液压缸的工作压力,MPa;D为液压缸内径,mm。为保证液压缸能够持续稳定地安全工作,活塞杆直径的选取参考经验值d/D=0.5,根据液压缸的标准尺寸系列经数据元整确定液压缸内径D为50mm,活塞杆直径d为25mm。

液压缸实际使用过程中最大转向作用力

P为:

P=F/A=F/[π(D 2-d 2)/4] (4)

其中,d为活塞杆直径,mm。计算得液压缸实际工作需要转向压力P为7.13MPa,小于液压系统的工作压力,满足设计所规定的作用力。

考虑管路损失,确定液压泵的最大工作压力为12MPa,转向过程中液压缸所需的最大流量和液压泵的输出流量计算公式如下:

qmax=AVmax (5)

qp=KΣqmax (6)

其中,qmax为液压缸所需最大流量,L/min;Vmax为液压缸活塞移动的最大速度,mm/min;qp为液压泵的流量,L/min;K为系统的泄露系数,K=1.1~1.3,取K=1.2;Σqmax为同时动作的液压执行元件的最大总流量,L/min。计算得液压缸所需的最大流量为3.24L/min,则液压泵输出流量应为3.9L/min。选用额定压力为16MPa,公称转速为2000r/min的齿轮泵,该齿轮泵结构设计简单,工作性能稳定,不怕油污污染。

4 电气控制系统

电气控制系统主要包括控制柜、變频控制器、变频电动机、操作显示面板等,能够根据系统转向要求对电动机进行变频调速,改变液压泵的输出流量;系统参数的采集处理,包括压力、电机转速、实时电压和电流等。

在转向过程中,系统的流量和压力一直处

于变化之中,因此要求功率变化大,为了实现

整个工作循环的目标要求,需要按大功率范围来选用电动机。驱动液压泵所需的电动机功率计算如下:

PM =PpQp / (60nP) (7)

其中,PM为液压泵的驱动功率,kW;PP为液压泵的最大工作压力,MPa;Qp为液压泵所需输出的最大流量,L/min;np为液压泵的总效率,齿轮泵取0.6~0.7。

通过上节数据可知液压泵的最大供油压力为12MPa,根据上式计算液压泵所需的驱动功率约为1.3kW。故电动机选用国内常用的Y系列三相异步电动机,额定功率为4kW,额定转速为1400r/min。

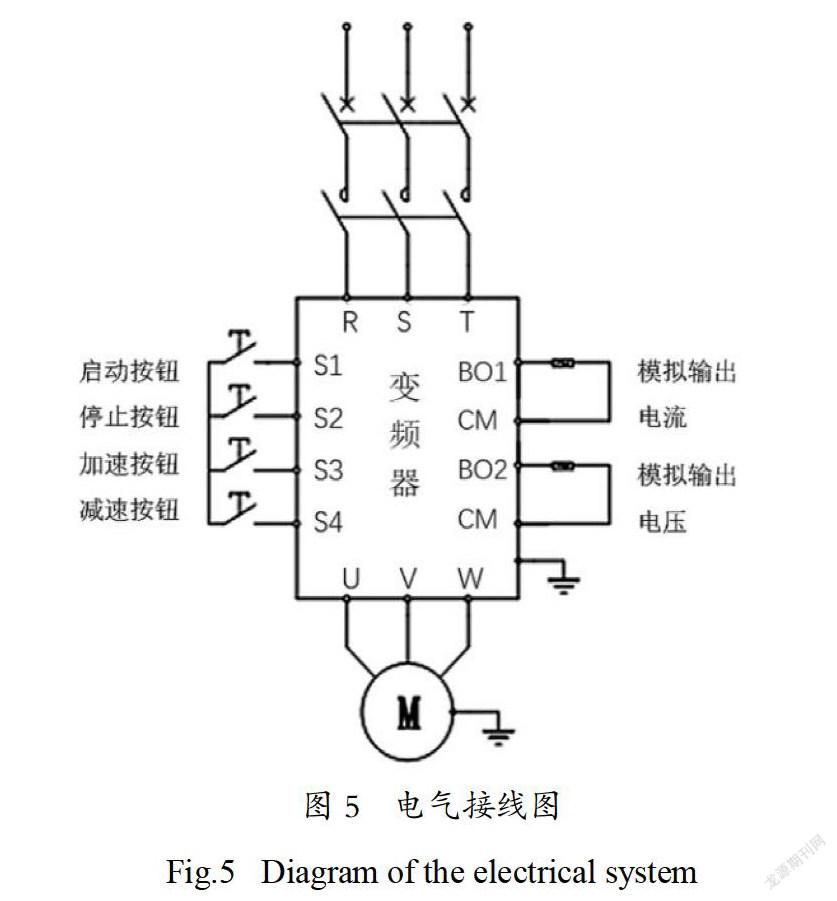

变频器作为执行机构,通过控制电机的频率进而控制电机的转速。选用功率为4kW,可输出频率为0~400Hz的变频器。变频器和电动机及其系统电路的接线如图5所示。

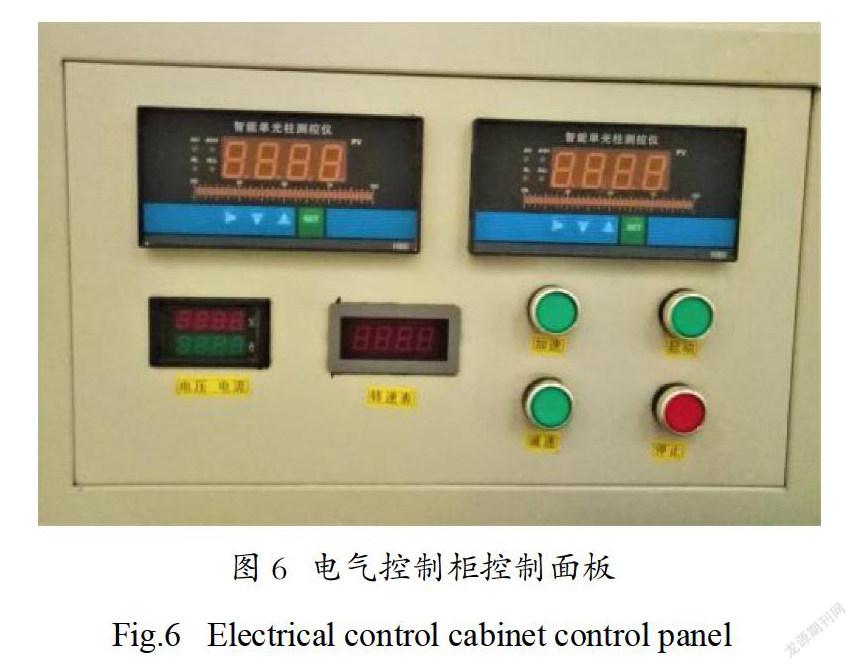

电气控制柜控制面板可显示实时电压、电流以及转速等信息供操作人员参考,并通过加速、减速、启动、停止按钮实现对变频电机的实时控制,控制面板见图6。

5 试验台测试及结果分析

5.1 测试方法

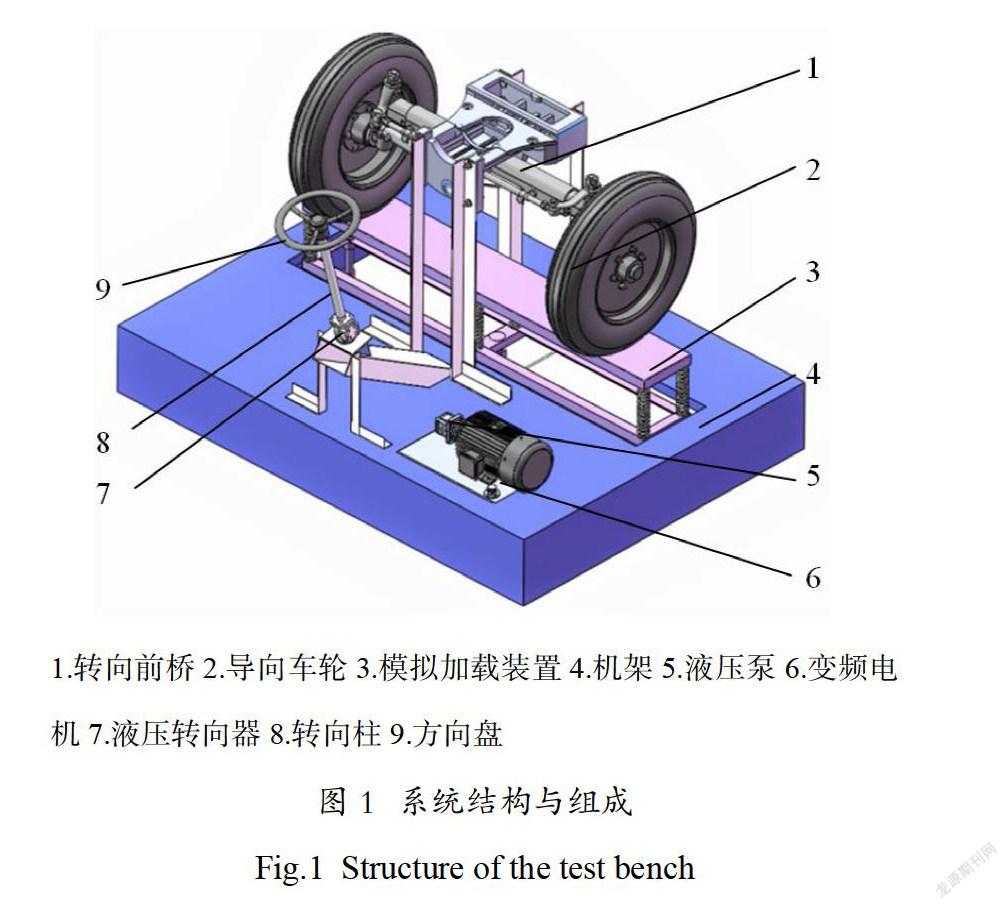

图7所示为所研制的拖拉机自动转向试验台,主要包括机械结构、液压系统和电气系统。控制柜、油箱、油泵、变频电机等固定安装于底座支架上。

为了测试拖拉机自动转向试验台的工作性能和转向稳定性,对其进行了左转、右转、车轮回正等一系列性能试验。将惯性测量单元固定于试验台的转向立柱及方向盘上,分别用以记录转向轮和方向盘的转角、转速等转向数据,惯性测量单元的安装如图8所示。

试验测得车轮从正中分别转动到两侧的极

限角度均为40°,即转向立柱旋转角度的最大值φmax为80°。

试验时间:2019年1月10~13日。

试验地点:山东理工大学。

试验对象:按照本研究方法研制的拖拉机自动转向试验台。

测量设备:LPMS-USBAL惯性测量单元。

試验过程中,设定拖拉机转向轮正前方向为转向角度的零点,向左角度为正,向右角度为负,分别以不同的转动速度操作方向盘使转向轮偏转一定角度,对转向系统进行工作性能测试。

5.2 测试结果及分析

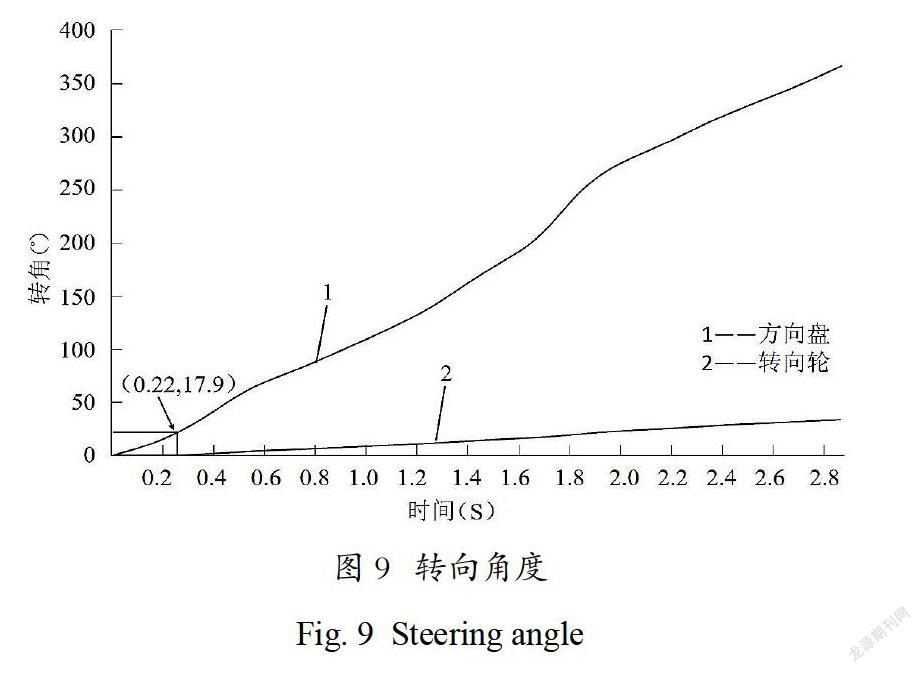

图9是手动转动方向盘使车轮从0°转到35°时,用LPMS-USBAL惯性测量单元[29,30]记录测量的方向盘和车轮角度变化曲线,图中数据显示,方向盘转角为17.9°时车轮开始转动。转向轮在方向盘转到一定角度时才开始转动是因为方向盘转向间隙的存在,该次试验的转向间隙即为17.9°,且方向盘平均转向间隙为16.50°,最大转向间隙为28.90°,操纵柔和,符合拖拉机转向机构对转向间隙的技术要求。

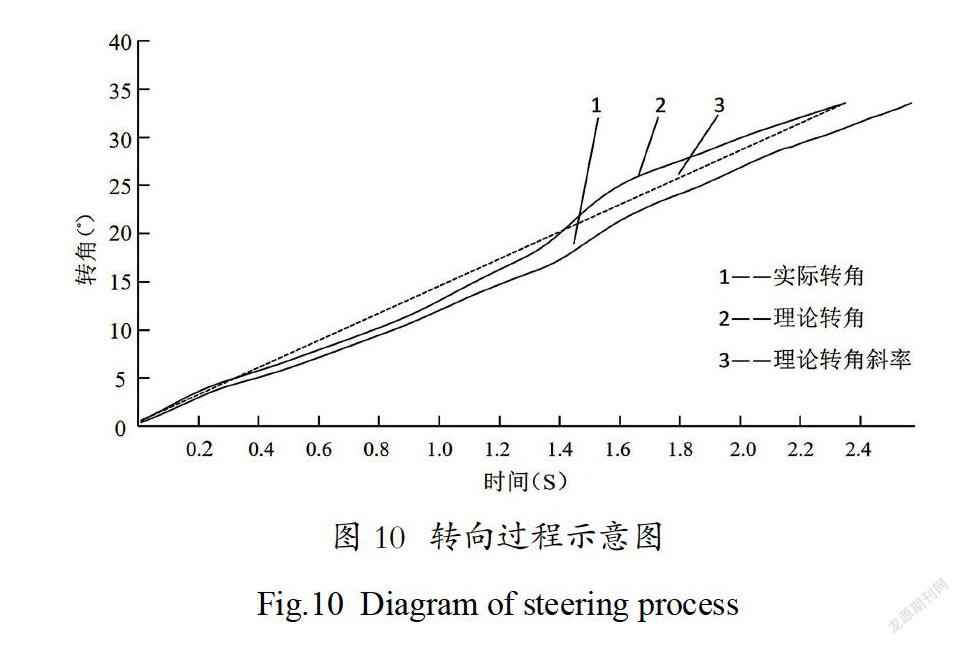

不考虑拖拉机起始转向间隙,将记录的方向盘转角映射至与转向轮转角同一尺度范围下,得到车轮的实际转角、理论转角及其斜率的转向过程曲线。在一定时间间隔内,取理论转角值及其对应时间,同时观察与所取理论转角相同的实际转角所对应的时间,对比两者并得到时间差,该时间差即为转向轮相对于方向盘转角的延迟时间。

图10为手动转动方向盘使其完成转向作业的情况下得到的转向过程示意图,最大延迟时间不超过0.3s,平均延迟时间为0.14s。

在常用范围及小转角范围内,实际转角和理论转角相比偏差较小,响应时间短,操纵灵活。试验结果表明该试验台能够在人工操控下以较高的精度完成转向,转向性能可靠,可满足自动转向装置的调试和性能测试要求。

6 结论

为了减少农业机械自动转向装置的田间调试时间,降低调试成本,搭建了拖拉自动转向试验台,其结构主要包括机械部分、液压系统、电气控制系统等,并通过惯性测量单元完成了试验台转向系统的工作性能测试。

(1)本研究所研制的拖拉机自动转向试验台,模拟加载装置可施加0~5t的力,驱动形式为液压助力,可以通过矢量变频器调节变频电机速度来调节液压齿轮泵转速以模拟农业机械的不同工况。

(2)该试验台采用全液压转向器进行转向,能够模拟拖拉机前桥的工作状态,并对转向性能参数进行采集处理,试验结果证明其系统可靠、响应迅速、具备良好的转向稳定性。

参考文献

[1] 刘进一. 基于速度自适应的拖拉机自动导航控制系统研究[D]. 北京: 中国农业大学, 2017.

Liu J. Research on automatic navigation control system of tractor based on speed adaptation[D]. Beijing: China Agricultural University, 2017.

[2] 胡静涛, 高雷, 白晓平, 等. 农业机械自动导航技术研究进展[J]. 农业工程学报, 2015, 31(10): 1-10.

Hu J, Gao L, Bai X, et al. Review of research on automatic guidance of agricultural vehicles[J]. Transactions of the CSAE, 2015, 31(10): 1-10.

[3] 魏爽, 李世超, 张漫, 等. 基于GNSS的农机自动导航路径搜索及转向控制[J]. 农业工程学报, 2017, 33(S1): 70-77.

Wei S, Li S, Zhang M, et al. Automatic navigation path search and turning control of agricultural machinery based on GNSS[J]. Transactions of the CSAE, 2017,33(S1): 70-77.

[4] 周建军, 张漫, 汪懋华, 等.基于模糊控制的农用车辆路线跟踪[J]. 农业机械学报, 2009, 40(04): 151-156.

Zhou J, Zhang M, Wang M, et al. Path tracking for agricultural vehicle based on fuzzy control[J]. Transactions of the CSAM, 2009, 40(04): 151-156.

[5] 刘金波, 迟德霞, 金宏亮. 国内的农用车辆自动转向系统研究进展[J]. 农业科技与装备, 2011(04): 67-68, 72.

Liu J, Chi D, Jin H, et al. Research progress on automatic steering system in domestic farm vehicles[J]. Transactions of the Agricultural Science & Technology and Equipment, 2011(04): 67-68, 72.

[6] 马建斌. 拖拉机自动转向控制系统设计[J]. 科协论坛(下半月), 2013(10): 121-122.

[7] Reid J F , Zhang Q , Noguchi N, et al. Agricultural automatic guidance research in North America[J]. Computers and Electronics in Agriculture, 2000, 25(1-2):155-167.

[8] Zhang Q, Reid J F, Wu D. Hardware-in-the-loop simulator of an off-road vehicle electrohydraulic steering system[J]. Transactions of the ASAE, 2000, 43(6): 1323-1330.

[9] 张琳洁, 张文爱, 韩应征, 等. 农业机械导航关键技术发展分析[J]. 农机化研究, 2016, 38(06): 10-15, 25.

Zhang L, Zhang W, Han Y, et al. Current situation of navigation technology for agricultural machinery[J]. Transactions of the Journal of Agricultural Mechanization Research, 2016, 38(06): 10-15, 25.

[10] 罗锡文, 张智刚, 赵祚喜, 等. 东方红X-804拖拉机的DGPS自动导航控制系统[J]. 农业工程学报, 2009, 25(11): 139-145.

Luo X, Zhang Z, Zhao Z, et al. Design of DGPS navigation control system for Dongfanghong X-804 tractor[J]. Transactions of the CSAE, 2009, 25 (11): 139-145.

[11] 吴晓鹏, 赵祚喜, 张智刚, 等. 东方红拖拉机自动转向控制系统设计[J]. 农业机械学报, 2009, 40(S1): 1-5.

Wu X, Zhao Z, Zhang Z, et al. Development of automatic steering control system on Dongfanghong tractor[J]. Transactions of the CSAM, 2009, 40(Supp.): 1-5.

[12] 陳文良, 宋正河, 毛恩荣. 拖拉机自动驾驶转向控制系统的设计[J]. 华中农业大学学报, 2005, (S1): 57-62.

Chen W, Song Z, Mao E. Design of steering control system for automatic drive of tractor[J]. Journal of Huazhong Agricultural, 2005, (S1): 57-62.

[13] Qiu H, Zhang Q. Feed forward-plus-proportional- integral-derivative controller for an off-road vehicle electrohydraulic steering system[J]. Journal of Automobile Engineering, 2003, 217(5): 375-382.

[14] 胡炼, 罗锡文, 赵作喜, 等. 插秧机电控操作机构和控制算法设计[J]. 农业工程学报, 2009, 25 (4): 118-122.

Hu L, Luo X, Zhao Z, et al. Design of electronic control device and control algorithm for rice transplanter[J]. Transactions of the CSAE, 2009, 25(4):118-122.

[15] 张智刚, 罗锡文, 李俊岭. 轮式农业机械自动转向控制系统研究[J]. 农业工程学报, 2005(11): 77-80.

Zhang Z, Luo X, Li J. Automatic steering control system of wheeled model farming machinery[J]. Transactions of the CSAE, 2005, 21 (11): 77-80.

[16] 胡炼, 罗锡文, 张智刚, 等. 基于CAN总线的分布式插秧机导航控制系统设计[J]. 农业工程学报, 2009, 25(12): 88-92.

Hu L, Luo X, Zhao Z, et al. Design of electronic control device and control algorithm for rice transplanters based on controller area network. Transactions of the CSAE,

2009, 25(12): 88-92.

[17] Cheng Y, Van Mierlo J, Lataire P, et al. Test bench of hybrid electric vehicle with the super capacitor based energy storage. IEEE International Symposium on Industrial Electronics. 2007, 147-152.

[18] 朱思洪, 朱永剛, 朱星星, 等. 大型拖拉机动力换挡变速箱试验台[J]. 农业机械学报, 2011, 42(4): 13-16.

Zhu S, Zhu Y, Zhu X, et al. Test-bed of power shift transmission for large-scale tractor[J]. Transactions of the CSAM, 2011, 42(4): 13-16.

[19] 李志臣, 时苏战, 凌秀军, 等. 拖拉机主动转向试验台设计[J]. 中国农机化学报, 2016, 37(11): 127-130.

Li Z, Shi S, Ling X, et al. Design of intelligent active steering test-bench of tractor[J]. Transactions of the Journal of Chinese Agricultural Mechanization, 2016, 37

(11): 127-130.

[20] 东方红LX1204拖拉机[J]. 现代农机, 2016(06): 40.

[21] 王庆. 拖拉机电控液压动力转向系统的转向机构及液压系统设计[D]. 南京: 南京农业大学, 2010.

Wang Q. Steering mechanism and hydraulic system for the electronic control hydraulic power steering system of tractor[D]. Nanjing: Nanjing Agriculture, 2010.

[22] 廖抒华, 王金波, 张宝霞, 等. 转向系统试验台转向阻力模拟研究现状及发展[J]. 上海汽车, 2009, (10): 33-35.

Liao S, Wang J, Zhang B, et al. Development and research status of steering resistance simulation based on steering system testbed[J]. Journal of Shanghai Automotive, 2009, (10): 33-35.

[23] 高连兴, 吴明. 拖拉机汽车学[M]. 北京: 中国农业出版社, 2009.

[24] 吕栗樵, 石全社, 都丽萍, 等. 轮式拖拉机原地转向阻力矩的分析与实验[J]. 农业机械学报, 1990, (3): 1-9.

Lv L, Shi Q, Du L, et al. Analysis and experiment of resistant torque of wheeled tractor at static turn[J]. Transactions of the CSAM 1990, (3): 1-9.

[25] 赵建东. 基于东方红SG-250拖拉机电控液压转向系统研究[D]. 南京: 南京农业大学, 2012.

Zhao J. Research of electronic hydraulic steering system based on the Dongfanghong SG 250 tractor[D]. Nanjing: Nanjing Agriculture University, 2012.

[26] 刘军营. 液压与气压传动(第2版) [M]. 西安: 西安电子科技大学出版社, 2014, 8.

[27] 张利平. 液压传动系统设计与使用[M]. 北京: 化学工业出版社, 2010.

[28] 吴朋涛. 履带拖拉机液压驱动系统的设计[D]. 杨凌: 西北农林科技大学, 2013.

Wu P. The design of crawler tractor’s hydraulic driving system[D]. Yangling: Northwest A&F University, 2013.

[29] 黄悦峰, 王榜, 张启鹏, 等. 九轴无线姿态传感器(LPMS-B)检测分析及应用[J]. 装备制造技术, 2018(01): 89-93.

Huang Y, Wang B, Zhang Q, et al. The detection analysis and application of the LP-RESEARCH motion sensor bluetooth version (LPMS-B)[J]. Transactions of the Equipment Manufacturing Technology, 2018(01): 89-93.

[30] 李标. 基于LPMS-B的机器人末端姿态检测试验研究[D]. 南宁: 广西大学, 2015.

Li B. Research on the terminal attitude determination method of robots based on LPMS-B[D]. Nanning: Guangxi University, 2015.

Development of an automatic steering test bench for tractors

Juan Du1,2, Min Li1,2, Chengqian Jin1,2, Xiang Yin1,2*

(1. College of Agricultural Engineering and Food Science, Shandong University of Technology, Zibo 255000, China;

2. Shandong Provincial Key Laboratory of Dry Farming Machinery & Informationalization,

Shandong University of Technology, Zibo 255000, China)

Abstract: In recent years, the technology of automatic tractor navigation based on satellite positioning has greatly improved the efficiency and accuracy of tractor field work. Automatic steering contributes is one of the key technologies to realize the automation and intelligentization of agricultural mechanization. It costs much time to install and test automatic steering systems for tractors in the field due to complicated conditions. An automatic steering test bench was developed to reduce time consumed in the field by conducting simulation tests on accuracy and reliability. The developed automatic steering system can be applied to the tractor after obtaining satisfactory results on the test bench, which will greatly shorten the development cycle and improve the precision of the system. In this study, a 120-horsepower tractor front axle was selected. Through the design and calculation of mechanical structure, hydraulic system and electrical control system, the tractor automatic steering test bench was built. The mechanical body consist of a tractor front axle assembly, a loading device and a mechanical frame. The hydraulic interface was reserved for post-installation of automatic steering devices. Two inertial measurement units were used to test the steering system performance by recording the rotation angle of front wheels and the steering wheel. The steering wheel had a steering clearance of 16.48° and an average wheel delay time of 0.14s. In the general range and small angle range, there is a small deviation between the actual corner and the theoretical corner. Responsibility and stability met requirements for agricultural machinery steering. Experimental results show that the test bench has stable performance in terms of status detection, steering control and measurement analysis, which could meet requirements for verifying working parameters of automatic steering devices. The research provides an efficient and reliable test bench for commissioning and performance testing of agricultural machinery automatic steering.

Key words: tractor; automatic steering; test bench; automatic control