煤层瓦斯含量测定流程及影响因素分析

仵胜利,解永青

(陕西黄陵二号煤矿有限公司,陕西 黄陵 727307)

0 引言

煤层瓦斯含量是指煤层内单位重量或单位体积的煤在自然条件下所含的瓦斯量[1-3]。要有效地治理煤矿瓦斯,首先必须准确测量煤层瓦斯含量,推算出煤层瓦斯涌出量大小,才能为矿井瓦斯预测提供可靠的基础数据[4-6]。因此,煤矿通过开展煤层瓦斯基础参数测定,了解井下各开采煤层的瓦斯参数分布规律,对于煤矿合理制定瓦斯防治措施具有重要意义。

1 测定装置简介

1.1 DGC型瓦斯含量直接测定装置

DGC型瓦斯含量直接测定装置是实验室结合井下使用的成套测定设备。由井下测定装置和地面测定装置组成,分为井下取芯与井下解析系统、地面瓦斯解析系统、称重系统、煤样粉碎解析系统、水分测定系统和数据处理系统。

1.2 工作原理

煤层瓦斯含量分为:瓦斯损失量W1、常压瓦斯解析量W2、粉碎瓦斯解析量W3和残存瓦斯量WC[7-11]。试验工作原理是向煤层施工取芯钻孔,用井下取芯系统将煤芯从煤层深部取出,及时封入煤样筒中;在井下进行煤样瓦斯解吸速度测定以及损失时间的记录,依据解吸规律进行瓦斯损失量W1的计算;把装有煤样的煤样筒带到实验室进行常压解吸,测量从煤样筒中释放出的瓦斯量W21与井下测量的瓦斯解吸量W22,计算煤芯瓦斯解吸量W2;称量煤样总重后称取二次煤样进行常压粉碎解吸,并以此计算粉碎瓦斯解吸量W3;可解吸瓦斯含量Wa为:Wa=W1+W2+W3,采用朗格缪尔公式计算残存瓦斯量W,可得出煤层瓦斯含量W=Wa+WC。

2 瓦斯含量测定流程

2.1 井下解吸试验

试验器材准备:入井前准备好煤样罐、解吸仪、空盒气压计、秒表等试验仪器,并对煤样罐、解吸仪进行气密性测定,保证气密性良好。

解吸具体实施步骤:到达采样地点,首先在瓦斯解吸仪内充入冷水,放置在采样地点附近静置,保证水温与井下环境温度相近。取样钻孔全程采用风力排渣进行施工,当钻孔施工到40~45 m时,记录停钻时间,开始取样并记录取样开始时间,煤样装满后记录取样结束时间并拧紧阀门和煤样罐罐盖,放置在清水池中检查煤样罐气密性,经检查气密性良好后,开始进行井下解吸试验并记录开始解吸时间。

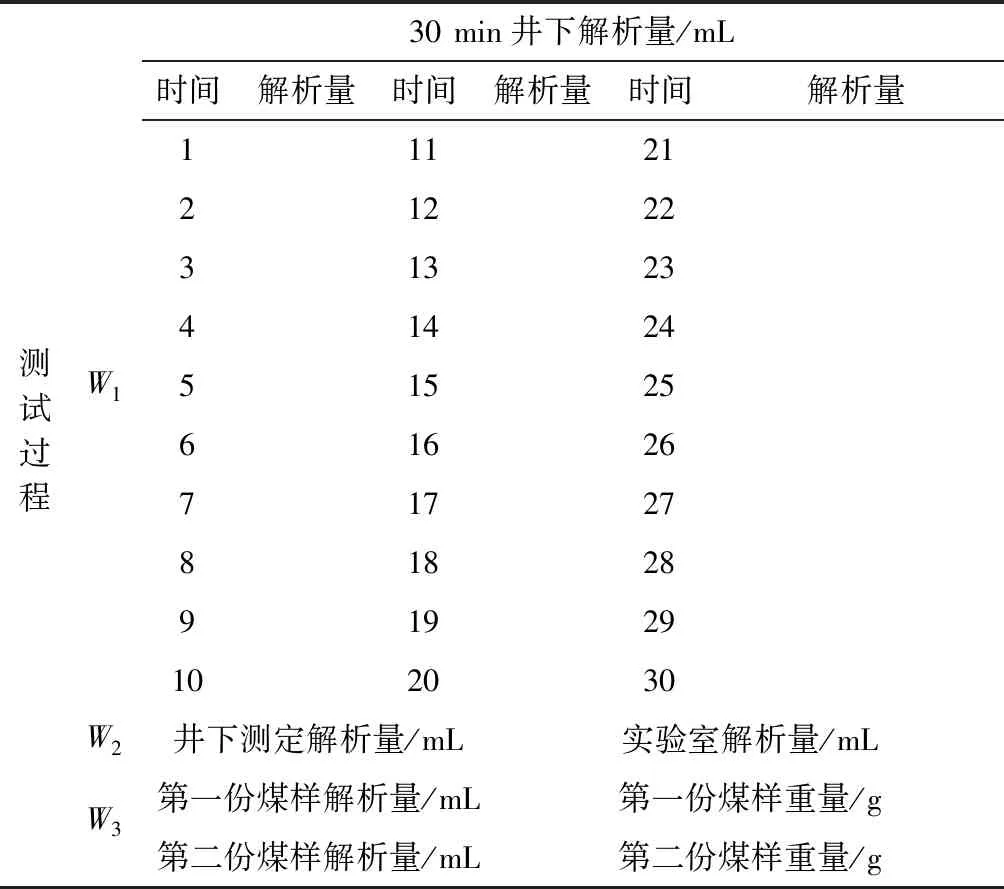

解吸时数据记录:开始进行解吸试验时,记录井下温度、气压以及解吸仪初始刻度值,然后每分钟记录一次解吸仪刻度值,并记录在解析试验记录表中(见表1),直至30 min后结束。

解吸后检查:解吸完毕后,立即关闭阀门,将煤样罐放置在清水中进行检测,如果发现漏气,则该煤样作废,重新进行取样,如果煤样罐气密性良好,则将试验记录和煤样罐一同带到实验室进行地面解吸及粉碎解吸试验。

2.2 地面解吸试验

检查量管气密性:试验开始前,在DGC瓦斯含量测定仪量管内充入甲基橙盐溶液,检查量管气密性。如果在1 min内,量管液面下降则气密性较差,需要检查气密性情况;如果液面无变化,将甲基橙盐溶液液面与量管0刻度线调平,并将煤样罐与量管上的胶管相连接,打开煤样罐阀门进行地面解吸试验,直至5 min内无气泡冒出,则地面解吸试验结束,记录量管的刻度值和实验室温度以及大气压力。

表1 解析试验记录表

煤样总量称重:打开煤样罐,将全部煤样倒入称重盆内利用电子天平进行煤样总量称重,并记录在试验记录上。

2.3 粉碎解吸试验

筛分煤样:将称量过总重的煤样进行筛分,称量2份粗大的颗粒放在称重盆内做粉碎解吸试验,2份煤样均为100~200 g之间,2份煤样的重量必须相同。将筛分出来的细小颗粒预留20 g左右,准备做煤质分析试验。

煤质分析试验:打开粉碎研磨机上盖,拧开粉碎料钵顶盖,倒入第一份煤样,拧紧顶盖螺丝,用粉碎研磨机上的胶管连接解吸仪量管,盖上粉碎研磨机上盖,利用定时开关给粉碎研磨机定时5 min,打开粉碎机电源开关进行研磨,直至1 min的粉碎解吸量小于10 mL时停止粉碎,记录第一份煤样粉碎解吸的瓦斯量,打开粉碎料钵,倒出粉碎后的煤粉;按照上述步骤开始第二份煤样粉碎解吸。当两份煤样之间的体积相差30%以上时,重新称量一份等质量的煤样进行粉碎解吸。

煤质分析与数据记录:将20 g细小颗粒的煤样进行煤质分析,分析结束后,将煤的灰分、水分数据进行记录。

2.4 灰分、水分测定试验

煤样准备:准备粒径在0.2 mm以下,50 g左右的煤样。

煤质工业分析:开启煤质分析仪→开启监控电脑→设置分析参数→开始测试→输入试样编号、名称、化验员→选取试验所需的坩埚数量→仪器自动称量空坩埚带盖重→系统提示移去坩埚盖(包括 0号校正坩埚,且坩埚盖顺序不能乱)→仪器自动称量空坩埚重→称量完毕系统提示放样(每个坩埚放样 0.5~1.2 g,0号坩埚禁止放样)→放样完毕待重量数据显示稳定后确认放样→开始试验分析→试验进入水分测试阶段→水分测试完成进入第二阶段测试挥发分测试阶段→打开炉盖加坩埚盖→按照顺序盖好坩埚盖→高温炉开始加热,温度稳定为7 min→打开高温炉盖(小心烫手)进行冷却→冷却到 250 ℃盖上高温炉盖→系统分析挥发分结束后打开炉盖,去除坩埚盖(包括 0号坩埚)→盖好高温炉盖→进入灰分测试阶段→坩埚质量变化不超过设定精度时灰分测试结束→记录水分、灰分、挥发分数值→关闭高温炉电源→关闭监测电脑→打开炉盖散热→煤质工业分析试验结束。

2.5 瓦斯含量计算

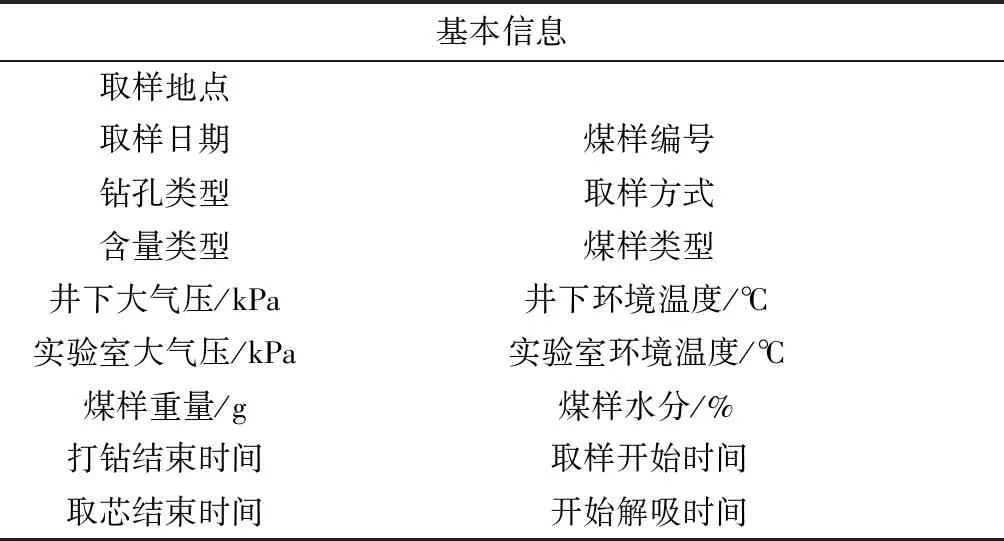

基本数据录入:添加煤样编号,并录入矿井名称,取样地点,选择原始含量测定或残余含量测定,输入取样时间、井下大气压力、地面大气压力、井下环境温度、实验室温度等信息,输入取样深度、取样人员等信息,见表2。

表2 基本信息记录表

Wa值计算:①在损失瓦斯含量W1计算选项栏选择煤样编号,并选择对应的煤样破坏类型(Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ)5类,输入打钻结束时间、开始取芯时间、取芯结束时间、开始解吸时间,输入井下解吸时量管初始刻度、开始解吸时间以及每分钟解吸对应的瓦斯总量,计算出瓦斯损失量;②进入常压解吸瓦斯含量W2计算,填入井下瓦斯解吸量,地面瓦斯解吸量,计算出常压瓦斯解吸含量;③粉碎解吸瓦斯含量W3计算,填写2份粉碎煤样的重量和粉碎解吸瓦斯量,计算粉碎解吸瓦斯含量,最后进行可解吸瓦斯含量Wa计算。

压力计算:在信息栏内填入a值和b值,煤的孔隙度、视密度(由于开采同一煤层,a、b值、煤的孔隙度及视密度使用原测定数据)、煤层温度、灰分、水分等试验测定值并计算,计算出压力值P,残余瓦斯含量Wc,原始瓦斯含量W,保存计算数据。

全部数据打印后由矿总工程师审核签字,并盖章存档。

3 试验注意事项及问题优化

3.1 注意事项

人员配备:为保证井下解吸试验正常进行,井下试验部分必须配备2名以上试验人员,一人负责取样,一人负责记录时间,保证取样时间精确;解吸时一人记录时间,一人读取刻度值,保证每分钟的解吸量读数及时。

气压计:入井之前将空盒气压计与地面大气压进行比较,避免空盒气压计显示的压力、温度与地面实际的压力、温度存在较大误差,造成损失量计算出现误差。

取样:避免取样煤体受采动影响而产生裂隙,最终影响瓦斯含量,取样人员取样深度一般以40~60 m为最佳。

煤样罐检查:地面必须进行煤样罐气密性检查。气密性检查时,拆掉罐口密封圈,在密封圈及密封圈卡槽内涂抹真空硅脂,并将罐口及罐盖内的煤渣清理干净,拧紧罐盖,充入压力为0.4 MPa左右的氮气或空气,然后放置在水槽内静置。如果罐口及阀门处无冒泡现象,则气密性良好;气密性不良好的煤样罐会导致井下解吸量减小,造成损失量计算值降低,导致瓦斯含量测定试验结果偏小。

检查解吸仪:井下解吸时,解吸仪内严禁充入设备冷却水,设备冷却水水温较高,会导致气体体积膨胀,造成试验结果偏大;捂住解吸仪出水口,对解吸仪进行吹气,查看解吸仪底部放水阀门是否漏水,如果漏水则拧紧底部放水阀门。

记录:井下解吸必须准确记录解吸仪量管初始刻度,为了保证试验读数准确无误,一般初始为0,若初始刻度不为0,填写解析记录表中井下解析量时必须减去量管初始体积,减少试验误差。

排渣:取样时严禁采用水力排渣。水力排出的钻渣表面会形成一层水膜,降低瓦斯解吸速度,造成损失量计算值出现误差;水力排渣会导致钻渣水分含量升高,煤质分析时煤样含水量高于煤层原始含水量,计算时会造成瓦斯含量降低。

记录各试验节点:井下解吸试验必须精准记录停钻时间、开始取样时间、取样结束时间和开始解吸时间,减小试验计算误差。

3.2 存在的问题及其优化

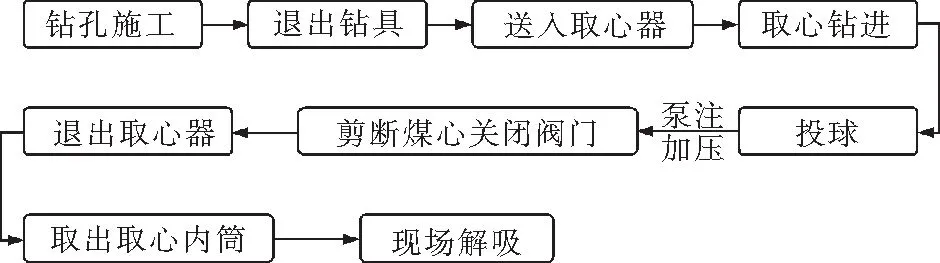

目前煤层瓦斯含量测定多采用孔口接煤的取心方式,由于煤样受压风与暴露时间长等问题影响而导致损失气量估算不准,且孔深越深,问题越突出,最终影响试验结果。近期,行业内最新研发了密闭取芯装置,可以保证煤心在钻割后、退钻、自然解吸全程被密闭,减少损失气量估算环节,大幅提高瓦斯含量测试精度。

密闭取心装置主要构件有外套筒、取心钻头、联动装置、取心内筒等,如图1所示。外套筒直径100 mm,长1 360 mm;钻头外径108 mm、内径38 mm;取心内筒内径40 mm、筒长560 mm。

图2 密闭取心测试工艺流程

密闭取心测试工艺流程,包括钻孔施工、取心钻进及投球等步骤,如图2所示。应用该技术可以提高瓦斯含量测试精度20%以上,使测试结果更接近实际。同时由于减少了损失气量估算环节,简化瓦斯含量测试技术流程,提高了测试效率,更便于现场工程人员实践应用。

4 结语

煤层瓦斯含量的测定与应用是煤矿进行瓦斯防治的基础工作,选择合理的方法快速准确地测定煤层瓦斯含量是实行精准抽采的必要条件。通过合理的测定方法,了解井下各开采煤层的瓦斯参数分布规律,可以为煤矿合理地制定瓦斯防治措施提供一定参考。