高泥质砂岩油藏防膨控砂体系性能评价与应用

宋金波,张雨晨,贾维霞,梁 伟,王 勇

(中国石化胜利油田分公司,山东 东营 257000)

0 引 言

胜利油田高泥质疏松砂岩油藏地质储量丰富,此类油藏的高泥质、粉细砂易堵塞井筒周围及防砂充填层、筛管,导致油井防砂后产能在短时期内明显下降[1-2]。通常采取的措施是往地层挤入聚合物类黏土稳定剂[3-6],以防止黏土颗粒的膨胀、分散、运移,但该类措施无法减轻非黏土颗粒发生运移的可能性,严重影响油、气井防砂措施的成功率和有效期。针对以上缺陷,以优选防膨抑砂剂为基础[7-9],研制了新型深部成膜防膨控砂体系配方,防止黏土膨胀的同时阻止了黏土颗粒和非黏土颗粒的运移,达到了深部稳砂的目的,提高了油、气井产量,延长了地面和井下设备使用寿命[10-13]。

1 实验部分

1.1 材料与仪器

DA(己二酸或丁二酸)、DM(对环己二胺),分析纯;催化剂CP溶液(5%水溶液)。

反应釜,烟台科立化工设备有限公司;ATR-FTIR红外光谱仪,赛默飞世尔科技(中国)有限公司;高温高压岩心流动仪,中国石油大学(华东)仪表厂;真空泵,常州纳西姆真空设备有限公司。

1.2 合成方法

将一定量的DA、DM和催化剂CP溶液(5%水溶液)投入备有机械搅拌和进出气口的2 L压力反应釜中,通入氮气去除釜中的氧气,然后搅拌、加热至90 ℃左右,保温1 h,继续加热升温至150 ℃左右,保持压力为常压,再于常压下反应2 h,最后抽真空进一步减压缩聚30~60 min,缩聚完成后出料、冷却、切粒,得到控砂剂产品。

1.3 结构分析

利用ATR-FTIR傅立叶变化衰减全反射红外光谱法进行结构分析。将液体PSF和PSF-Ⅰ置于80 ℃的烘箱中干燥数小时,研磨成粉末状,采用KBr压片法进行测定。

1.4 体系配置方法

优选出防膨剂,与合成的控砂剂按照不同比例混合制成防膨控砂剂体系,体系中防膨剂有效质量分数范围为1%~3%,控砂剂有效质量分数范围为1%~10%。

1.5 性能测定

(1) 防膨率的测定。依据Q/SH1020 1993—2013《疏松砂岩黏土稳定剂通用技术条件》标准测定样品溶液防膨率。

(2) 抑砂能力的测定。依据Q/SLCG0097—2014《分子膜抑砂剂》标准测定样品溶液的抑砂能力。

2 防膨控砂机理

油田常用的化学类固砂剂有尿醛、酚醛等树脂类固砂剂,此类固砂剂通过化学键的作用使地层砂有较强的固结强度,但其注入地层后对地层伤害较大[14-15],地层伤害率达到40%;而阳离子聚合物类高分子抑砂剂虽然对地层伤害小,但仅靠分子间的电性吸附作用与地层砂粒结合,固结砂粒作用较弱,不能满足粉细砂地层大量出砂的要求[16-18]。新型防膨控砂剂体系首先利用优质防膨剂防止高泥质组分膨胀伤害,同时,含有酰胺基、氨基等官能团的控砂剂与储层微粒通过氢键作用、静电作用相互吸附,在其表面形成稳定均匀的黏性分子膜,实现地层粉细砂或黏土颗粒原位固定。

防膨控砂剂体系兼具两亲性分子结构,其阳离子基团与呈负电性的砂岩和黏土之间有很强的电性相吸作用,通过降低粉细砂和黏土表面的zeta电位实现自聚;引入的柔性链段提高膜的拉伸强度,刚性基团的有序排列可提高膜的规整性,增强膜与基底的结合力。因此,刚性基团与柔性链段的优化组合表现出良好的耐冲刷性能[19-20]。

3 结果与讨论

3.1 产物结构分析

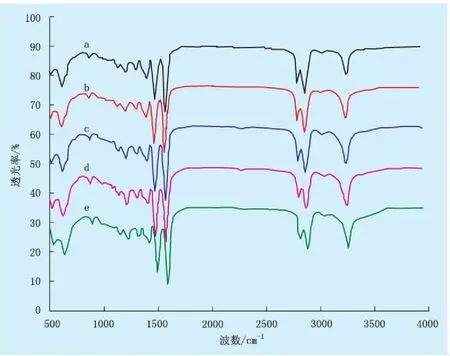

ATR-FTIR谱图见图1(a、b、c、d、e为DA与DM物质的量的比分别为0.8、0.9、1.0、1.1、1.2时合成的聚酰胺树脂曲线)。由图1可知,3 299 cm-1处为仲胺的N-H伸缩振动;2 923 cm-1处为N-H面内弯曲振动和C-N伸缩振动的组合倍频[9];1 632 cm-1处为酰胺I带C=O的伸缩振动;据Arimoto和Bradbury等的研究,1 536 cm-1处为酰胺II带的N-H弯曲振动和C-N的伸缩振动的组合;1 417 cm-1处为-CH2-的剪式振动;1 273 cm-1处为酰胺III带C-N-H耦合振动;935/688 cm-1附近峰归属于酰胺IV/V带,为α晶相平面锯齿结构的特征峰,935 cm-1处为酰胺IV带的C-CO伸缩振动,688 cm-1处为酰胺V带的N-H摇摆振动;1 199 cm-1处为N-C=O骨架振动的特征吸收带。谱图中-COOH的强特征吸收峰不可见,说明单体成盐后参与共缩聚。

图1 控砂剂的衰减全反射傅立叶变换红外谱

3.2 性能评价

3.2.1 防膨控砂剂体系对黏土防膨性能的影响

利用膨胀仪法测定各样品的防膨率,结果见表1。由表1可知,季铵基团位于支链末端的阳离子聚合物NTW-1的防膨性能明显优于其他几类产品。

表1 几种防膨剂性能评价结果

3.2.2 防膨控砂剂体系对黏土微粒耐冲刷性能的影响

防膨控砂剂体系遇水后立即析出并形成黏滞膜,在注入地层后会吸附在多孔介质表面,形成稳定、均匀、多孔的分子膜,对控砂性能起到至关重要的作用。观察控砂剂分子膜形态,由于膜表面存在大量不饱和残键以及不同键合状态的羟基,分子膜表面凹凸不平,立体感强;并且有很多白色细丝相互抓紧缠绕(图2)。

图2 防膨控砂剂体系分子膜形态

按照Q/SLCG0097—2014评价标准,该体系对不同粒径微粒均具有显著的控砂作用,对地层微粒控制及充填层稳定效果明显,耐冲刷性能高于标准4倍以上(图3)。

图3 流量变化对流出端微粒含量的影响

3.2.3 控砂剂对不同粒径砂体耐冲刷性能的影响

选取不同粒径的石英砂,分别加入质量分数为7%的控砂剂溶液。按照3.2.2步骤测试控砂剂用量对砂柱耐冲刷性能的影响。测得最初砂排量Q0,规定出砂量大于0.1 g/L时为最大出砂排量Qmax,结果见表2。

冲砂排量为2 000~6 000 mL时,控砂剂对不同粒径石英砂抑砂能力不同。在不同流量冲刷下,粒径较小的砂柱出砂量低于粒径大的砂柱,这表明控砂剂对不同粒径的石英砂控砂性能有一定差别,主要是由于粒径小的石英砂比表面积大,覆膜程度高,结合能力强。

表2 不同排量Qc下控砂剂对不同粒径石英砂出砂量的影响

3.2.4 控砂剂质量分数对耐冲刷性能影响

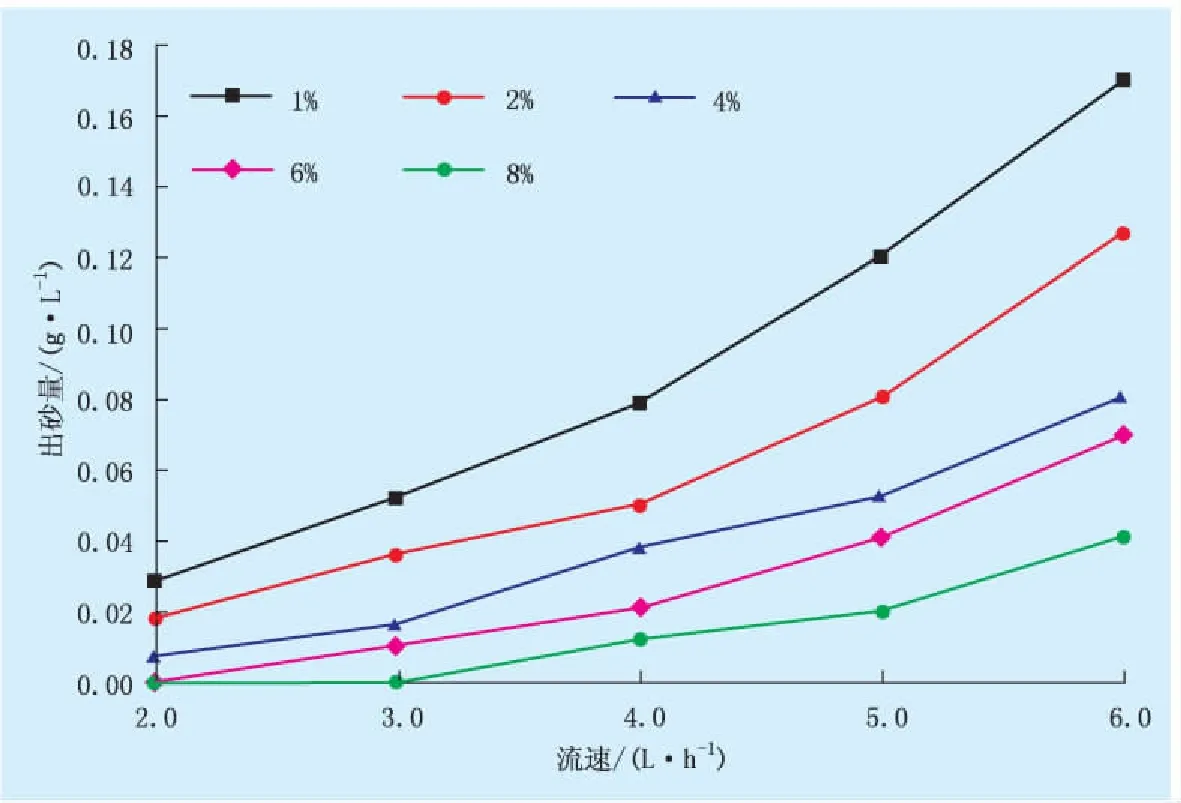

将粒径为0.1~0.2 mm的石英砂,分别加入质量分数为1%、2%、4%、6%、8%的控砂剂溶液,按照3.2.2方法测试控砂剂质量分数对砂柱耐冲刷性能的影响,结果见图4。

由图4可以看出,随控砂剂质量分数升高,砂柱的耐冲砂性能逐渐提高。控砂剂质量为数为6%,当流速为2.0 L/h时开始出砂,当流速达到5.0L/h时耐冲砂性能为0.04 g/L,满足标准要求。当控砂剂质量分数达到8%时,在6.0 L/h时其出砂量小于0.0 4g/L。由此可见,当质量分数为6.0%时已经远优于Q/SLCG0097—2014标准的1.8 L/h流速下的出砂量。

图4 不同质量分数控砂剂在不同流速下对耐冲刷性能影响

4 现场应用效果

2016至2018年,先后在胜利油田的15口油井进行了现场试验。现场施工要求:防膨控砂剂体系现场使用质量分数一般不小于5%,处理量应是油井近井地带油层直径5~6 m区域内孔隙体积的1.0~1.5倍,挤注排量为1 m3/min以上,挤注后无需候凝即可投产,节省作业时间。金17-17井位于金家油田,主力层位沙一段具有高泥质、强水敏,原油黏度大,渗透率低的特点,颗粒运移及沥青沉积加剧了孔隙堵塞。2016年6月因出砂严重导致停产,出砂分析报告表明,该井以粉细砂为主,泥质含量高于20%。2018年5月采取措施,注入质量分数为5%的防膨控砂剂,施工半径为3 m,施工排量为1 m3/min。通过井口含砂在线监测设备对挤入抑砂剂前后的出砂情况进行监测。结果表明,挤入防膨控砂剂前,最大出砂含量为0.74 g/s,挤入防膨控砂剂后379 d,测出的最大出砂含量为0.22 g/s,效果较好,有效期达379 d,且持续有效。

现场试验证实,防膨控砂剂体系防砂工艺简单,防砂成功率达100%,防砂有效期为1 a左右,截至2018年12月,15口防砂施工井累计增产原油18 900 t,应用效果较好。

5 结 论

(1) 防膨控砂剂体系集成了优质防膨剂与控砂剂的突出优势,实现了黏土防膨与原位控制微粒运移的双重功能,控砂理念具有创新性。

(2) 形成的分子膜性能稳定,耐水性、机械性及黏结力等均能满足高泥质砂岩油藏的防砂需求,现场应用效果显著,推广应用前景较好。

——以加拿大麦凯河油砂储集层为例