混流式水轮机机组运行稳定性区域检测

刘小伟,董鸿魁,张思青,杨文睿

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.云南电力试验研究院(集团)有限公司,云南 昆明 650217)

随着国家水力水电事业的发展,新建中小水力发电机组大量投入运行。由于机电设备的制造、安装、调试及竣工验收等各方面存在的一些问题[1],使某些机组投入运行后运行稳定性差,振动、摆度超标,导致机组机架、轴系、主轴等方面的机械损伤,严重影响机组的安全运行[2]。本文以某水电厂3#混流式水轮机机组为试验对象,在13种运行工况下进行变负荷稳定性真机试验,综合考虑机组振动、摆度、压力脉动等因素,检测机组在不同运行工况下各轴承振动、主轴摆度、压力脉动等各项运行技术指标是否满足相关规程要求,合理推断机组的稳定运行区域,为机组稳定运行提供技术依据。

1 稳定性试验方案

1.1 试验机组基本参数

本试验的水电厂装机4台,单机容量为40 MW,正常蓄水位为3 418 m。试验机组均为混流式水轮机,额定出力为41.5 MW,额定转速为 187.5 r·min-1,飞逸转速为 350 r·min-1,额定水头为51 m,额定流量为89.97 m3·s-1。发电机额定容量为47.06 MVA,额定电压为10.5 kV(± 5%),额定电流为2 587.6 A。本试验是在机组运行水位特定的状态下进行测试,试验上游水位为3 415.31 m,下游水位为3 361.72 m。

1.2 试验方法

在不同运行工况下测量机组各机架振动、轴承摆度、蜗壳压力和尾水管压力脉动情况,分析机组的运行稳定性情况[3]。振动信号测点主要布置在上机架、下机架、顶盖,按X、Y方向分别设置;摆度信号测点在3个导轴承处(上导、下导和水导)按X、Y方向分别设置;压力脉动信号测点分别布置在尾水管和蜗壳处。

在进行变负荷试验前,先将机组开至空载状态,随后升负荷,在0~16 MW和22~40 MW范围内每隔4 MW调整一次,在振动较为强烈的16~22 MW负荷区,每隔2 MW调整一次。试验时每种工况至少保证稳定运行3 min,稳定后用数字记录仪连续采集数据60 s以上,进行数据分析。利用DH5922动态信号记录仪的测试分析系统进行测试。该系统在预热0.5 h后测量的精度高于0.5%,最大分析频宽DC~50 Hz。机组摆度测量采用电涡流位移传感器,分别测量上、下导摆度及水导摆度(X、Y两个方向)共六个测点。机组振动测量采用低频振动传感器,分别测量上机架水平和垂直振动、下机架水平和垂直振动及顶盖水平和垂直振动。采用压力脉动传感器分别对蜗壳处和尾水管压力脉动进行测试。

2 机组运行稳定性分析

机组运行稳定性是机组带负荷运行过程中表现出的机组综合性能,其受水力因素的影响较大。通过对振动、摆度、压力脉动信号进行分析,能够较充分地考察机组的稳定性。试验采样过程中,根据《水力机械振动和脉动现场测试规程》[4]规定,机组振动、摆度和压力脉动均采用平均峰峰值,振动、摆度单位为μm,压力脉动单位为kPa。

2.1 机组振动分析

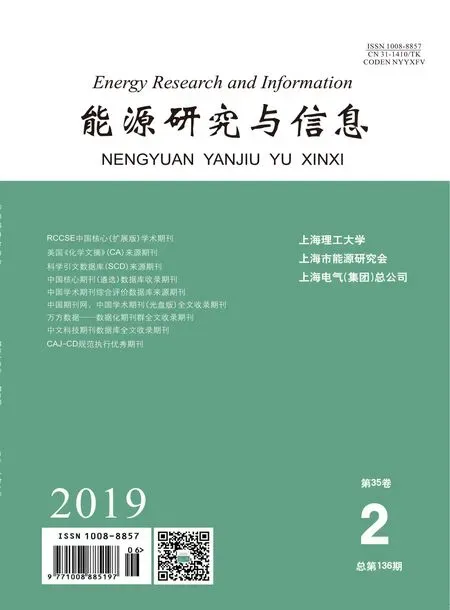

本文以该水电厂典型运行水头为例,3#机组上机架、下机架以及顶盖振动平均峰峰值[5]变化如表1所示。

表1 部分测点的振动情况Tab.1 Vibration of some test points

由表1中可以看出,在机组变负荷运行过程中,机组振动幅值整体较小,在空载及较小负荷运行工况下运行时,顶盖相较于上、下机架的振动更为明显,并且在4 MW负荷运行工况下振动幅值达到测试振动平均峰峰值的最大值131 μm,振动满足正常运行条件,并未达到报警值。

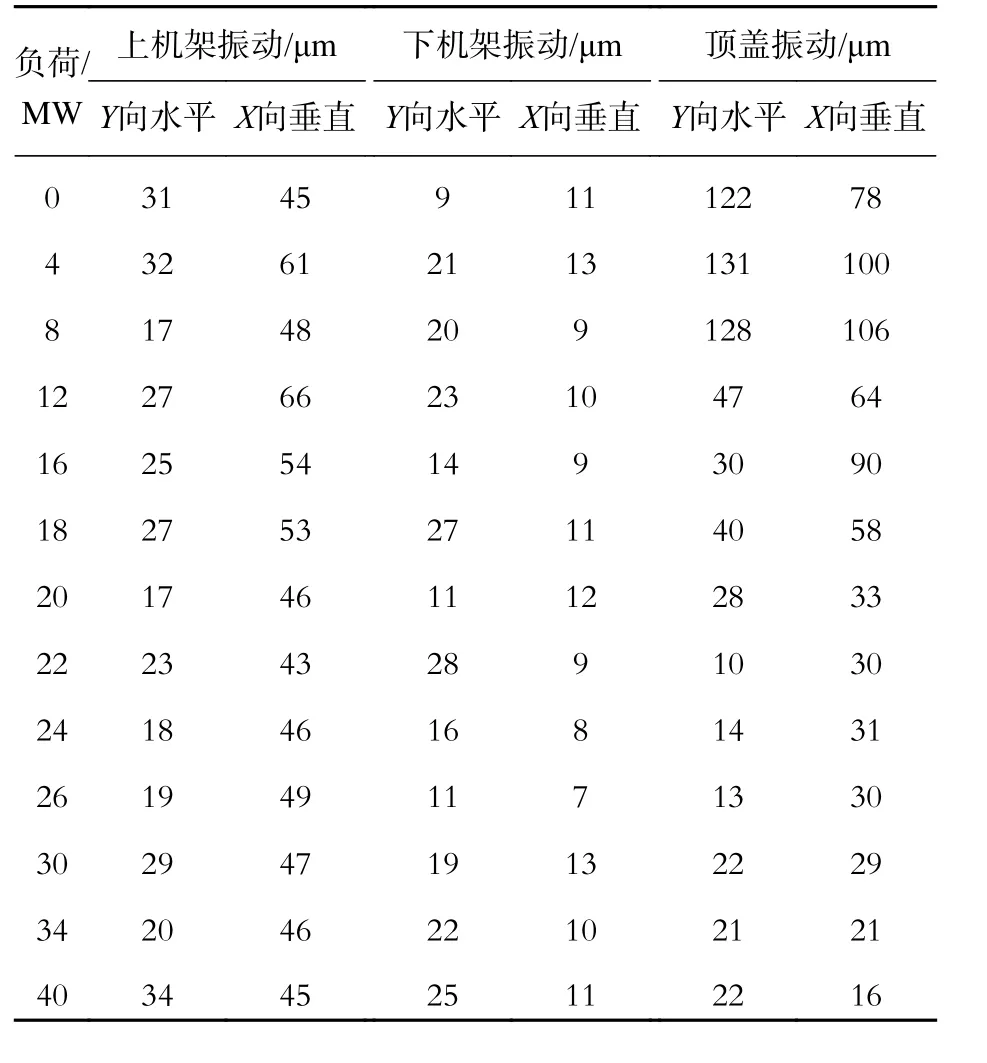

图1为机组3个测点的水平振动峰值。随着机组负荷逐渐上升,振动逐渐趋于平稳。在小负荷区,顶盖振动幅值相对较大,上升至大负荷区后,振动幅值大大降低。在负荷变化过程中,上机架振动幅值主要在20~50 μm之间。可见,在此时的水头及导叶开度下工作时,上机架作为机组的主要承重部件,其振动幅值变化平稳,下机架振动较为平缓,没有出现较大波动。顶盖在0~16 MW运行时振动较为明显,但仍然满足相关运行规程要求。但为了避免顶盖出现较为明显的振动,应尽量避开机组在此工况运行。

图1 机组3个测点的水平振动峰值Fig.1 Peak value of horizontal vibration from three test points

2.2 机组摆度分析

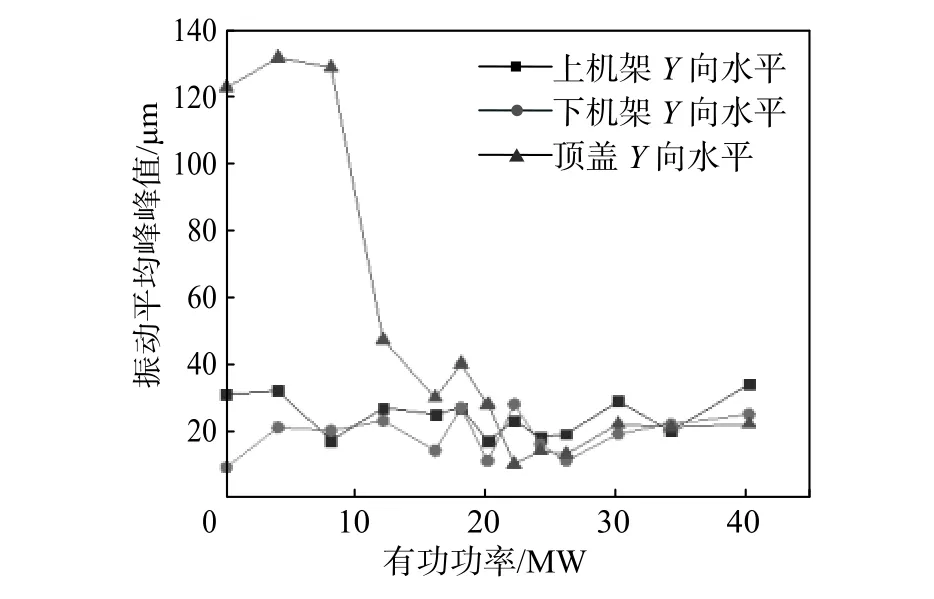

在不同水头下,机组各轴承在X和Y向摆度幅值随负荷变化的趋势大体一致,即随负荷的不断增加摆度幅值逐渐减少。图2为不同工况下机组上导、下导、水导摆度的变化。由图中可知,摆度在小负荷区域呈现较大的摆度峰值,并且在低中负荷区,摆度在局部区域内出现峰值。

图2 不同工况下机组上导、下导、水导摆度的变化Fig.2 Swings of upper guide, lower guide and turbine guide under different working conditions

在所有试验信号中,水导摆度受尾水管涡带的影响最为明显,所以分析水导摆度信号具有典型意义[6]。由图2中可以看出,在0~24 MW负荷区间内,水导摆度的幅值波动较为明显,但并未超出规程[4]的允许值(200 μm),在 24 MW 至满负荷运行时,机组水导Y向摆度在局部区域内出现峰值,在此工况下机组整体摆度逐渐趋于平缓,幅值大幅降低。水导X向和Y向摆度均在16~24 MW之间出现小范围峰值,分别达到180、137 μm。上导和下导摆度幅值相对水导摆度幅值较小且平缓,但变化趋势基本一致。

2.3 压力脉动分析

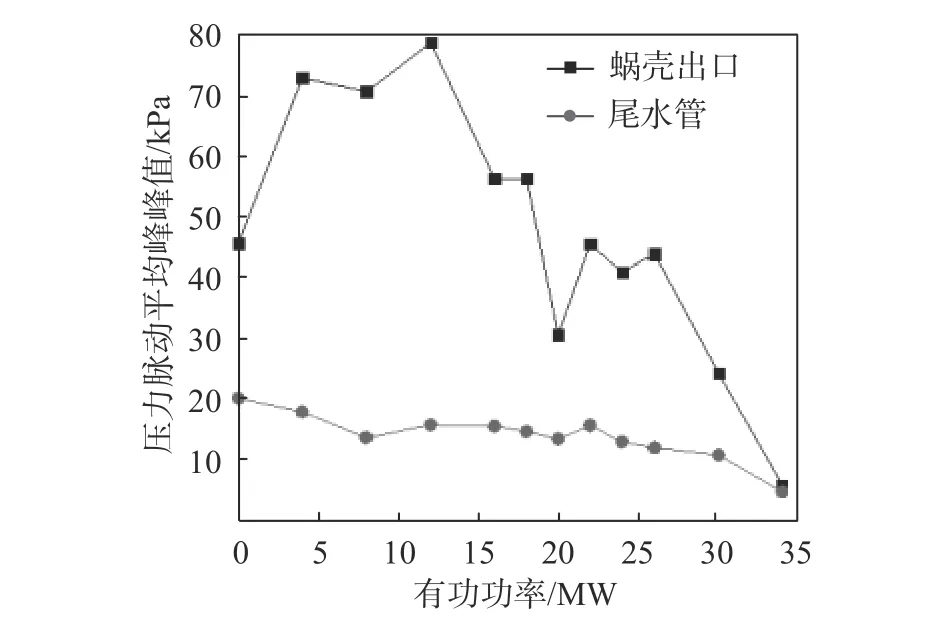

图3为在试验水头下3#机组全负荷变化时,蜗壳出口及尾水管入口段的压力脉动的变化。由图中可以看出,尾水管压力脉动随着负荷的逐渐增加,幅值虽然有波动,但整体趋势为逐渐下降,因此可认为在此水头下尾水管受压力脉动影响很小,可以在全负荷下正常运行。

图3 蜗壳出口和尾水管压力脉动的变化Fig.3 Variation of pressure fluctuation from volute outlet and draft tube

根据压力脉动分析,将机组运行稳定性区域分为三个区域[7]:小负荷工况区(0~4 MW)、涡带工况区(4~16 MW)、大负荷工况区(16~34 MW)。对于蜗壳出口压力脉动,小负荷工况区和大负荷工况区的压力脉动幅值相对较小,在涡带工况区压力脉动幅值波动较为明显。虽然压力脉动对尾水管的影响并不大,但整体可以判断出在涡带工况区运行时,尤其在蜗壳出口处压力脉动出现了局部峰值,影响机组稳定运行。

3 结 论

(1)从机组摆度的测试数据来看,机组上导摆度最大峰值为108 μm,下导摆度最大峰值为140 μm,水导摆度最大峰值为180 μm,各轴承摆度均在 200 μm 以下,符合相关规定[8]。

(2)上机架水平振动在4 MW出现最大峰值,为38 μm;顶盖X向水平振动、顶盖垂直振动在0~18 MW处均在50 μm以上,其他负荷段,各机架振动均符合相关规定[9]。

(3)在18 MW后压力脉动整体趋于下降。从机组摆度、振动、压力脉动数据和现场评估综合分析,当前水头下运行稳定区域建议在25~40 MW。