基于动态悬垂仪的织物动态悬垂性指标确立

程浩南

江西省现代服装工程技术研究中心(中国)

织物的悬垂性指织物因自重而下垂的性能。该性能是评价织物视觉形态风格和美学舒适性的重要指标之一,关系到织物使用时能否形成优美的曲面造型,以及能否获得良好的贴身性[1-2]。目前织物的悬垂性主要是借助织物动态悬垂仪进行测试。常用指标——悬垂系数表示试样下垂部分的投影面积与其实际面积之比的百分数,其数值越大表明织物悬垂性越好[3-4]。但该指标是一个静态悬垂性测试指标,无法描述织物的动态悬垂性[5]。王鹏程等[6]提出了一种基于3D扫描技术的织物悬垂性测试方法,可直观地反映织物在三维空间中的悬垂曲面形态变化。韩剑虹等[7]以人体三维形态为基准,提出了一种利用自制织物三维立体悬垂仪测试自然悬垂状态下织物立体悬垂性能的方法,该方法可以更逼真地反映织物的真实悬垂性能与形态。但上述方法由于对测试要求较高、操作较为复杂,使得其应用及推广在一定程度上受到了限制[8]。因此,在现有织物动态悬垂仪的基础上对仪器进行改进,进一步完成织物动态悬垂评价指标的选取及相应体系的建立,对于织物悬垂性的研究具有一定的现实意义。

本文通过试验设计对部分织物的悬垂性进行测试,分析织物动态悬垂性特征,并提出织物动态悬垂性能的测试指标,以进一步完善织物动态悬垂性能评价体系。

1 试验

1.1 试验材料

试验过程所用面料均为市场购买的常见面料,具体织物规格见表1。试验测试前将试样放置在平面上,利用圆形模板画出试样轮廓(夹持盘直径为12 cm,试样直径均为24 cm),标出各试样的中心并剪裁成试验所要求的尺寸,再进行编号和贴标,最后在标准大气压下放置至少24 h后密封待用。

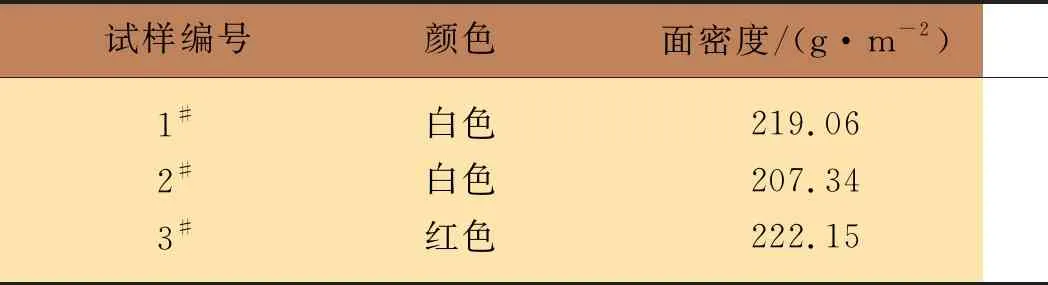

表1 试验织物的规格参数

1.2 试验仪器及原理

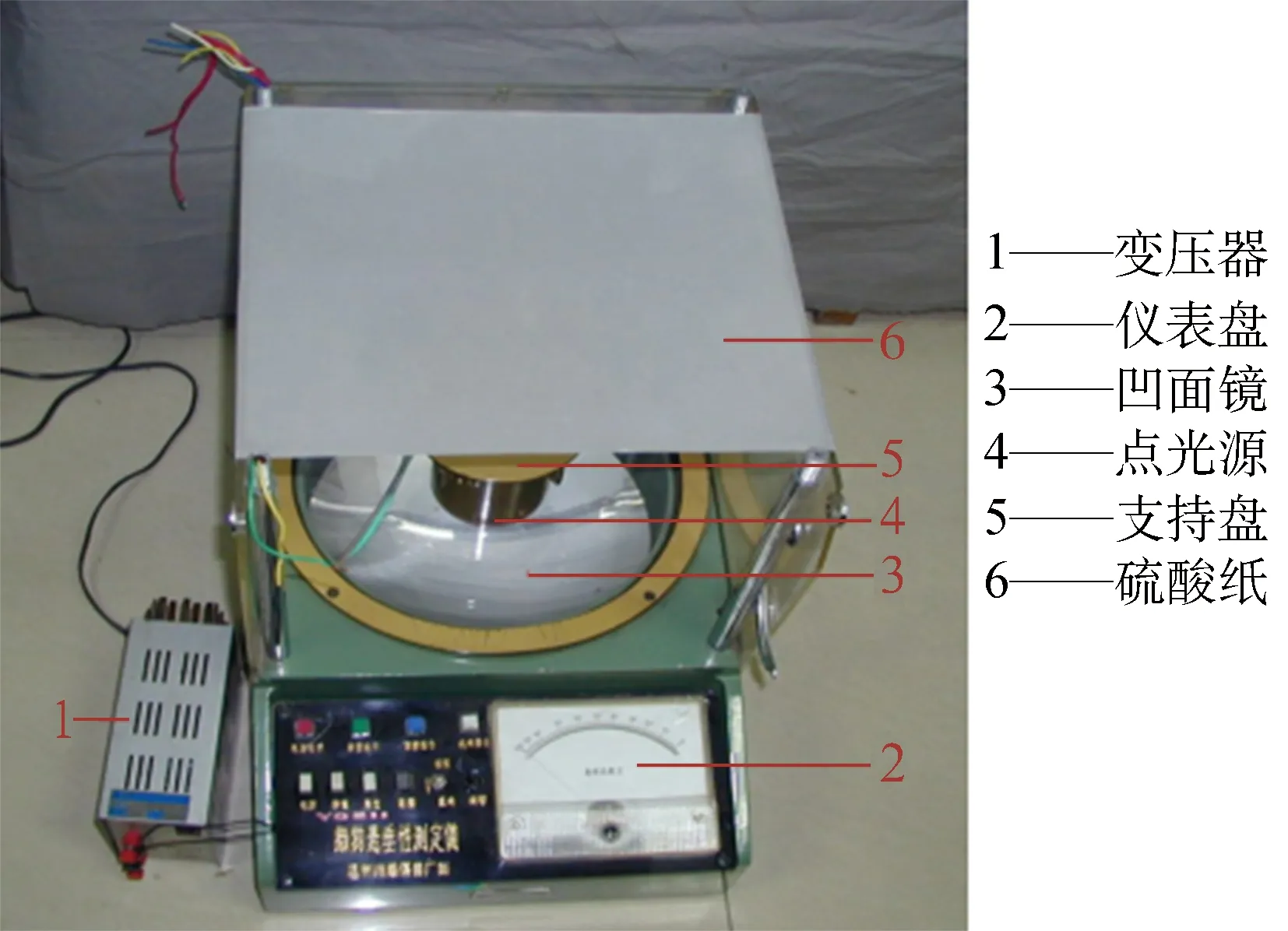

试验仪器为YG 811L型织物动态悬垂性风格仪(莱州电子仪器厂)及自行组装的织物悬垂性风格DIY仪器,如图1和2所示。DIY组装仪器的工作原理[9]:通过变压器将220 V的交流电压转化成3 V的电压,为点光源提供电流,点光源发出的光通过凹面镜折射成平行光束,将织物投影至硫酸纸上,最后在硫酸纸的正上方用相机拍照。

图1 织物动态悬垂性风格仪

图2 自行组装的织物悬垂性风格DIY仪

2 织物动态悬垂性指标确立与分析

试验过程中,随着支持盘的旋转,织物试样的形态也发生变化:低速时试样为相似形状的稍许扩张;中速时试样边缘平展飘起,无波浪;速度更大时试样边缘呈展平或波浪迭起状。随着支持盘旋转速度的变化,试样的悬垂形态不断发生变化。由速度变化引起的悬垂图像的一系列变化都属于织物动态悬垂范畴,有必要建立织物动态悬垂性能指标体系并进行分析。

2.1 旋转滞后角

试验过程中,当支持盘的速度由零增加至任意速度时,由于其初始速度并非匀速,而是具有一定的加速度,因此被夹持的织物试样将随之转动。受转动产生的离心力、空气运动阻力、织物自身重力及织物弯曲刚性等的作用,被夹持的试样边缘将轻度飘浮,其中,靠近支持盘边缘的试样边缘先被带动旋转,远离支持盘边缘的试样边缘因空气的流动阻力及自身重力,其旋转将延迟。从俯视角度可以观察到,静止时悬垂试样的每个凸起的棱为直线,旋转延迟后试样凸起的棱不再为直线,而是一条曲线。相对于静止时的直线,这条曲线会产生一个滞后角度,该角度可以用于表征动态悬垂时织物随之旋转的能力,本文将其定义为旋转滞后角。

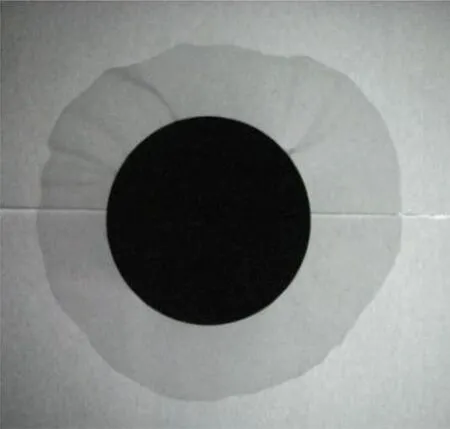

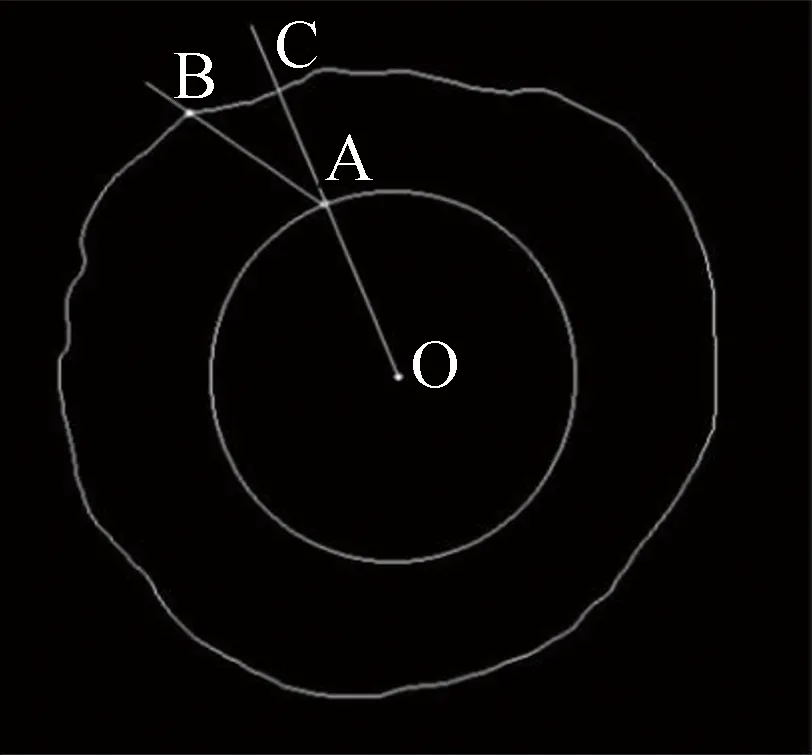

织物动态旋转时,支持盘的旋转带动试样的旋转,导致远离支持盘边缘的织物相对靠近支持盘边缘的织物出现的旋转延迟,形成波纹棱线弯曲[图3a)],这条弯曲波纹棱线与笔直的波纹棱线之间会形成一个夹角,这个夹角是由一定速度的旋转所形成的,用Qv表示,其中下标v为速度,如Q100表示速度为100 r/min时的旋转滞后角。如图3b)所示,支持盘圆心为O,波纹弯曲点定义为A,静止时笔直的波纹棱线为OA的延长线AC,延迟时波纹棱线从A处弯曲至试样边缘B处,旋转滞后角即直线AC与直线AB的夹角(∠CAB)。一般情况下,当支持盘由静止开始转动时,试样会产生加速旋转滞后角。速度达一定值后,部分较柔软的织物会产生上下迭起的波浪,受离心力和空气阻力的影响,波浪的棱也会出现弯曲,产生旋转滞后角,并且速度越大,旋转滞后角越大。同一速度下,织物越柔软,旋转滞后角越明显;织物悬垂性越好,越易出现旋转滞后角。旋转滞后角可用于描述织物动态旋转时的形态变化,模仿裙装转动时形成的褶皱效果,因而可作为测试动态悬垂性能的一个指标。

a) 滞后实物图

b) 滞后示意图

2.2 悬垂展开度

织物随着支持盘旋转速度的变化而飘浮的悬垂形态各不相同,通常随着旋转速度的增加,悬垂面积随之增大,但不同悬垂性能的织物在相同旋转速度下的悬垂面积也不同,相同织物在不同旋转速度时亦出现不同的飘浮状况。为此,本文定义了悬垂展开度指标,用于表征这种状况。悬垂展开度(Pv)定义为不同旋转速度下织物动态悬垂面积与静态悬垂面积之差占静态悬垂面积的百分比,其计算式如式(1)所示。

Pv=(Sv-S0)/S0×100%

(1)

式中:Sv——试样在旋转速度为v时的动态悬垂面积;

S0——试样的静态悬垂面积。

在动态悬垂临界速度内,织物的悬垂面积递增,但每种织物悬垂面积的递增幅度不同,其与织物的质地、结构密切相关,能够直接表征织物的动态悬垂性能。悬垂展开度越小,表明织物越硬挺、悬垂性越差;反之,织物越柔软、悬垂性越好。

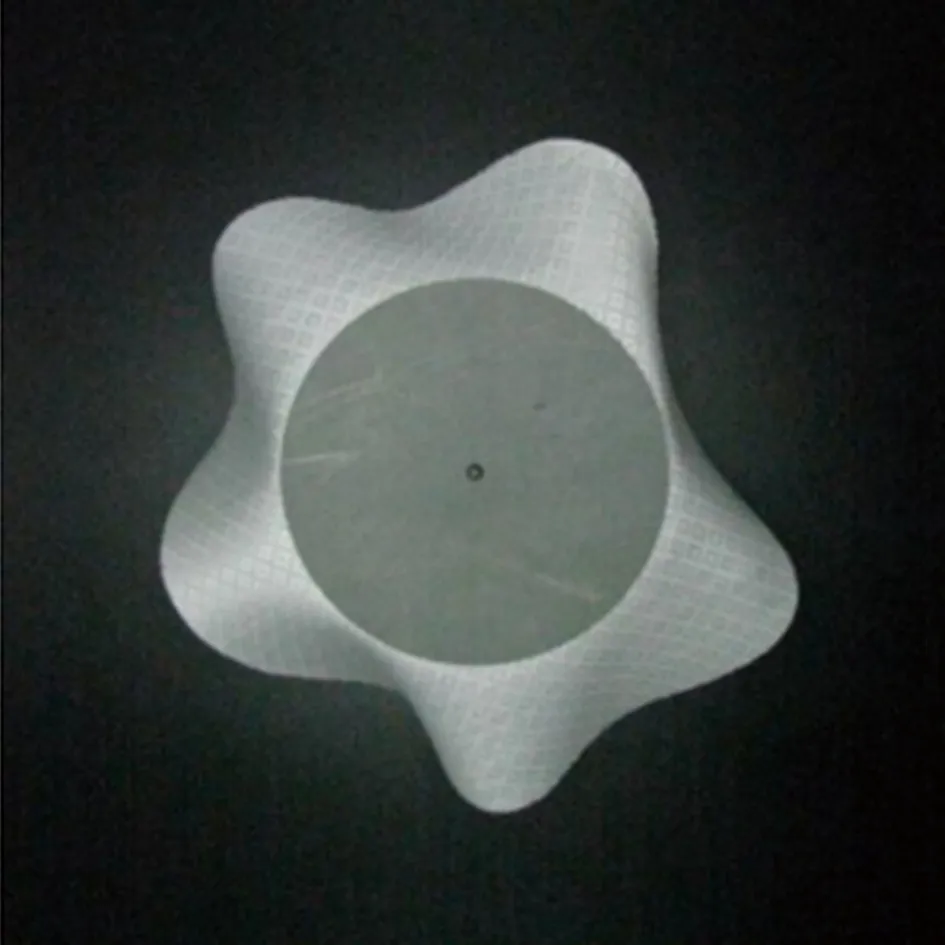

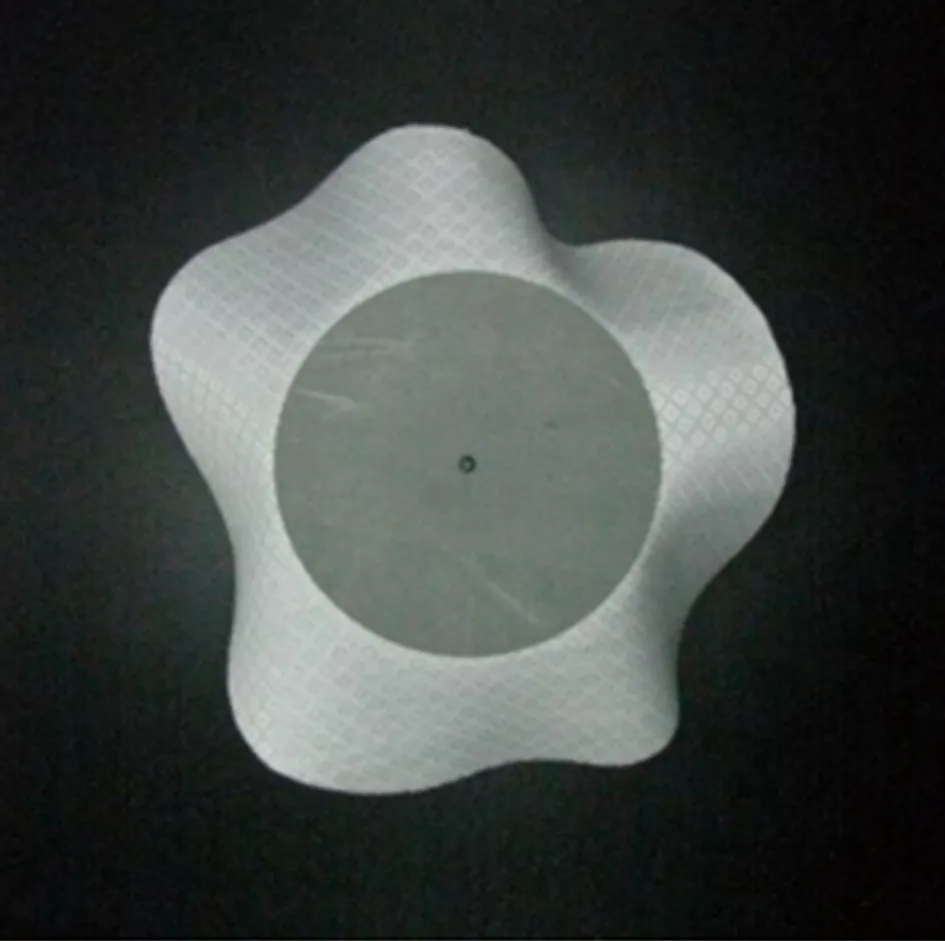

尽管悬垂展开度是动态指标,其也可通过静态指标算法来测试,即根据不同旋转速度下抓拍的试样悬垂图像(静态照片)计算悬垂面积。尽管计算方法相同,但每张图像所代表意义却并不相同。2#试样静态及各不同速度下的悬垂面积和形态变化如图4所示,每张图像均是按照25 r/min的旋转速度梯度拍摄的。其中,分图标题中S表示悬垂面积,D表示悬垂系数,下标数字为旋转速度。

2.3 悬垂夹角

旋转状态下的织物会飘起呈一定高度,这是支持盘旋转产生的离心力、空气浮力及试样自身重力综合作用的结果。不同质地、不同悬垂性的织物,其旋转飘浮的高度有差异,若能测量出旋转飘浮的高度,则可从另一角度对织物的悬垂性能进行定量分析与研究。前文所涉及的参数均是从俯视角度采集试样图像,而飘浮高度则是从侧面对试样进行观察与分析。图5为不同旋转速度下3#试样测试过程中的侧视图像。

从图5可以看出,支持盘旋转后,试样因被带动而飘浮,并且漂浮的边缘有很多凸起的波纹。从侧面看,最大凸起与垂直方向有一个夹角,称悬垂夹角(图6中的∠α),其计算方法如式(2)所示。其中:悬垂边缘可近似为线段AC,其长度等于试样半径减去支持盘半径,即rm-ro;BC为试样的修正半径与支持盘半径的差值,即Rx-ro。则有

(2)

当支持盘以不同速度旋转时,试样悬垂边缘起伏程度各不相同,悬垂边缘指向圆心的棱与垂直方向会产生一个夹角,即悬垂夹角,可用于表征试样的飘起程度。一般情况下,悬垂夹角越大,悬垂试样飘起的高度越大,织物悬垂性越好。

2.4 悬垂高度

悬垂试样的最大凸起波纹从支持盘到悬垂边缘点的垂直距离,称为悬垂高度(h)。圆形试样所有边缘点的高低起伏程度不同,同一试样每个边缘点凸起的高度也各不相同。选取最大凸起所对应的悬垂高度为该试样的悬垂高度(图6),可由式(3)计算。

a) S0=197.61 cm2,D0=24.91%

b)S25=197.96 cm2,D25=25.01%

c)S50=200.22 cm2,D50=25.68%

d) S75=254.55 cm2,D75=41.69%

e)S100=289.66 cm2,D100=52.04%

f)S125=316.70 cm2,D125=60.01%

g) S150=337.22 cm2,D150=66.06%

h)S175=357.68 cm2,D175=72.09%

i)S200=367.22 cm2,D200=74.90%

j) S225=382.21 cm2,D225=79.31%

k)S250=387.11 cm2,D250=80.76%

l)S275=393.51 cm2,D275=82.65%

图4 不同旋转速度时2#试样的悬垂状态

a) 0 r/min

b) 100 r/min

c) 200 r/min

d) 300 r/min

图6 3#试样旋转侧视示意图

(3)

由式(3)可以看出,织物的动态悬垂性与悬垂高度呈正相关,悬垂高度越大,面料越柔软,织物悬垂性越好。

3 结论

——本文结合YG811L型织物动态悬垂性风格仪的工作原理,改造获得组装DIY仪,利用该仪器对织物动态悬垂性进行测试,从不同角度定义了4个描述织物动态悬垂性的指标,包括旋转滞后角、悬垂展开度、悬垂夹角和悬垂高度,分析织物悬垂形态,这些指标都与织物的悬垂性呈正相关。

——基于YG811L型织物动态悬垂性风格DIY仪描述织物动态悬垂性时,可根据需要从旋转滞后角、悬垂展开度、悬垂夹角和悬垂高度中选择部分或全部指标进行分析。受试验条件及试样数量的限制,仍需进行大量试验以不断修正并完善本文提出的织物动态悬垂性表征指标。