汽车轮毂轴承装配高自动检测系统设计*

王国辉 雷良育,2 胡峰 孙崇昆 荆家宝

(1.浙江农林大学工程学院;2.浙江兆丰机电股份有限公司)

现在越来越多的汽车企业已实现轮毂轴承的自动生产和自动检测,体现了高效化、智能化与柔性化[1-2]。汽车轮毂轴承装配线在线自动检测技术具有非接触、速度快、精度合适、现场抗干扰能力强等突出的优点,能很好地满足轴承在线生产的需求[3-4]。汽车轮毂轴承装配高检测精度直接关系到轴承出厂质量和轮毂轴承使用寿命的长短[5]13。文献[6]和文献[7]中主要阐述了双列圆锥滚子轴承装配高的测量方法,并没有实际的检测设备来验证。从大量相关文献的分析来看,主要集中在对汽车轮毂轴承装配高的检测方法进行改进和阐述,很少对轴承装配高的自动检测装置进行深入研究和阐述。因此,文章根据人工检测的方法,提出一种汽车轮毂轴承装配高在线自动检测的系统装置,并通过对测试到的数据进行分析归纳,得出该种型号下的汽车轮毂轴承装配高分布的规律,从而为汽车轮毂轴承生产提供指导。

1 装配高自动检测系统的装置结构及检测方法

1.1 装配高自动检测方法

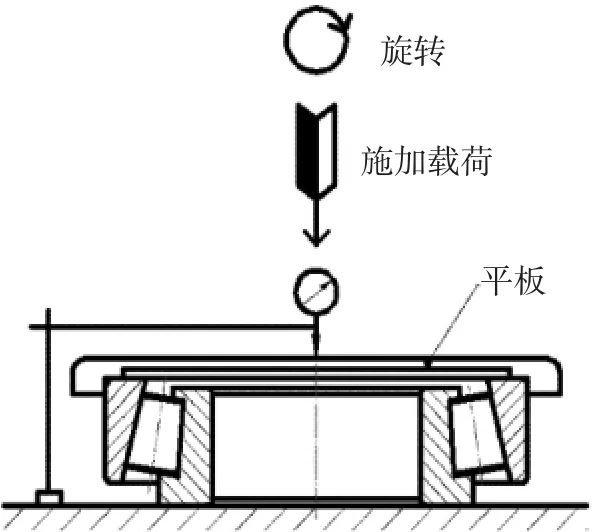

国家标准[8-9]规定了圆锥滚子轴承装配高测量的2 种方法,文章主要介绍圆锥滚子轴承装配高检测常用的一种人工测量方法,并将此方法运用到汽车轮毂轴承装配高的检测中,如图1 所示。

图1 汽车轮毂轴承装配高的人工测量示意图

人工测量的具体方法为:使用距平台一定高度的量块或标准件将量仪校准对零。然后支撑住汽车轮毂轴承的内圈基准端面,并确保轴承滚动体与滚道相接触。一般情况下,对于圆锥滚子轴承,应保证滚动体与内圈背面挡边和滚道相接触。然后,将一个已知高度的平板置于外圈基准端面,再施加一个稳定的中心轴向载荷,载荷值按照轮毂轴承装配高测量所需的基本载荷来设置,并将指示仪置于平板的中心,接着旋转轴承外圈若干次,一定要确保达到最小宽度,读取指示仪读数[5]。

文章设计的汽车轮毂轴承装配高自动检测方法为:首先手动接通主电源开关,准备接通气源,将气源处理器的压力调至0.4~0.6 MPa,并确认各动作工作处在原位位置。循环方式选择在自动挡,然后经控制界面设定好生产工艺的相关参数。设置完成后,整个检测系统启动,单列的汽车轮毂轴承经过气缸搬运到达称重检测工位,瞬间进行称重检测,同时经气缸搬运到达装配高检测工位,进行装配高检测,再将数据传输到数据采集单元进行对比分析,最后判断是否合格,NG(不合格品)自动排出,最后经气缸搬运到下一工位。

汽车轮毂轴承装配高自动检测的系统工作流程图,如图2 所示。

图2 汽车轮毂轴承装配高自动检测系统工作流程图

1.2 检测装置结构

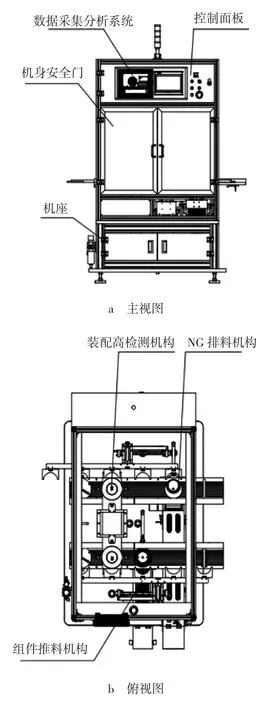

汽车轮毂轴承装配高检测系统是由组件推料机构、装配高检测机构、数据采集分析系统、NG 排料机构、控制面板等部分组成,其整个装置结构,如图3 所示。

图3 汽车轮毂轴承装配高自动检测装置结构图

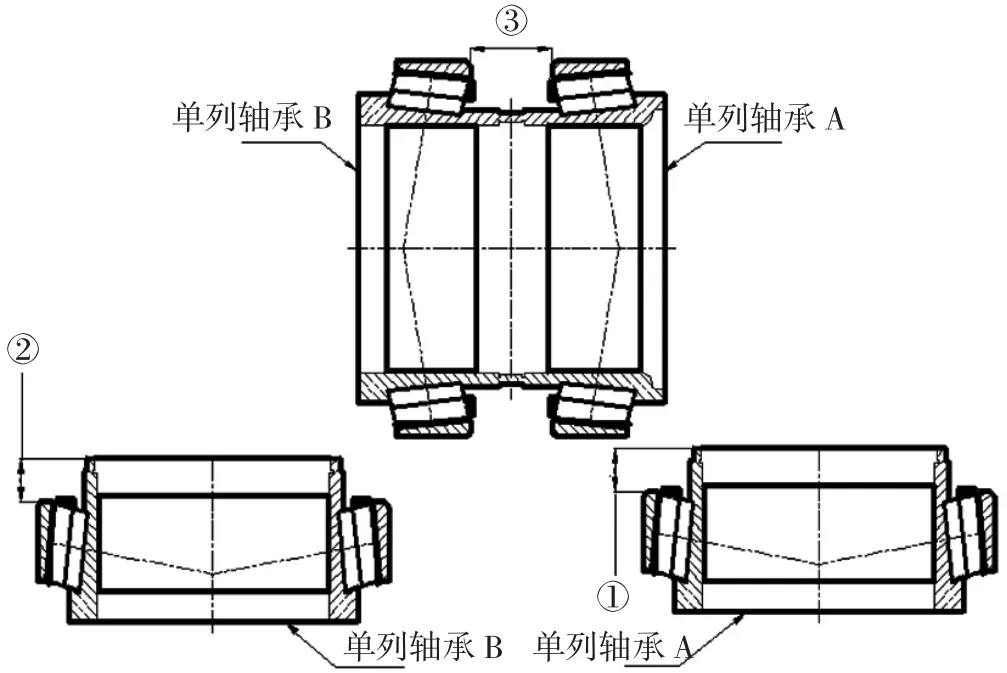

2 汽车轮毂轴承装配高的检测位置

汽车轮毂轴承的装配高检测对评估轴承的质量安全及寿命具有重要作用。根据某车型轮毂轴承的大致结构,可以确定装配高检测系统所要检测对象的具体位置。由于圆锥滚子轴承都是成对使用,所以汽车轮毂轴承由2 个单列的圆锥滚子轴承组成。汽车轮毂轴承装配高检测的具体位置,如图4 所示。

图4 汽车轮毂轴承装配高检测的具体位置示意图

3 检测系统硬件结构

汽车轮毂轴承装配高检测系统由动作程序控制、装配高测量、接口模块3 个重要的部分组成[10]。其中磁性开关、按钮、电磁阀及执行气缸等一系列元件共同构成了系统动作程序控制的主要部分。工控机、电感传感器、电感测微仪、数据采集卡共同构成了汽车轮毂轴承装配高检测系统的测量部分。最后按照硬件连接原理,二者通过I/O 的接口模块技术连接在一起,构成一个完整的装配高硬件结构系统,如图5 所示。

图5 汽车轮毂轴承装配高自动检测系统硬件结构示意图

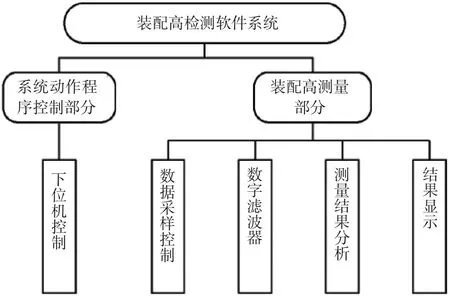

4 检测系统软件结构

汽车轮毂轴承装配高自动检测系统的软件主要由系统动作程序控制和装配高测量2 个重要部分组成。首先人为设置标准,通过该软件系统的下位机对相关元件发出控制信号,控制检测机构完成主要动作;然后通过工控机接收下位机传来的测试数据信号,对接收的信号采用数据滤波;最后通过与设定的合格标准比对分析得出结果,对结果进行分析处理,生成图像,并储存结果以便查看。汽车轮毂轴承装配高检测系统软件结构,如图6 所示。

图6 汽车轮毂轴承装配高自动检测系统软件结构图

开发的系统软件主控界面,如图7 所示。软件系统主控界面主要包括5 个重要组成部分:1)检测机的主要名称、检测机检测信息提示区;2)检测机主要内容区域:检测的轴承型号等需在参数设置界面输入,输入完毕保存后即可自动生成到对应的显示框中,如图7 中的“型号”所示;3)数据采集及统计分析区域:采样参数均为实时采样参数,正常打开测控软件即可进入采样监控状态,主要包含两通道周期时间、检测轴承合格率、测试的总数量;4)驱动启停与运行状态区域:该区域图标既是按钮也同时具有驱动运行状态显示的功能,主要有原点NG、停止循环、日光灯按钮;5)主控区域:有开机画面、主画面、手动画面、参数、模式、诊断分析6 个按钮,诊断分析按钮为检测机运行状态的开关按钮,参数设置及各必要驱动项启动后,点击“开始”,系统启动并按照设置程序进入自动运行状态。

图7 汽车轮毂轴承装配高自动检测系统软件主控显示界面

5 检测数据分析

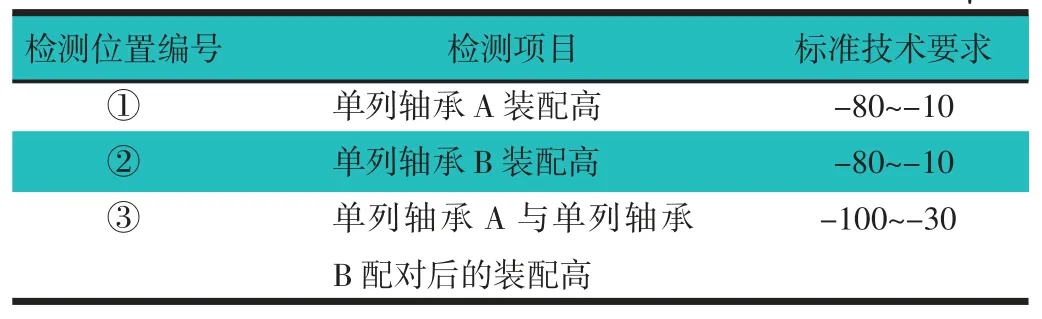

由于单一的检测试验完全没有参考价值,为验证汽车轮毂轴承装配高自动检测系统的有效性,在此运用对比试验法来验证,即与实际的某车型圆锥滚子轴承检测相比较。根据企业内HZF 汽车轮毂轴承单元试验检测标准(HZF-HDJ-801003),某车型圆锥滚子轴承装配高的合格标准参数范围,如表1 所示。

表1 某车型轮毂轴承合格标准参数表 μm

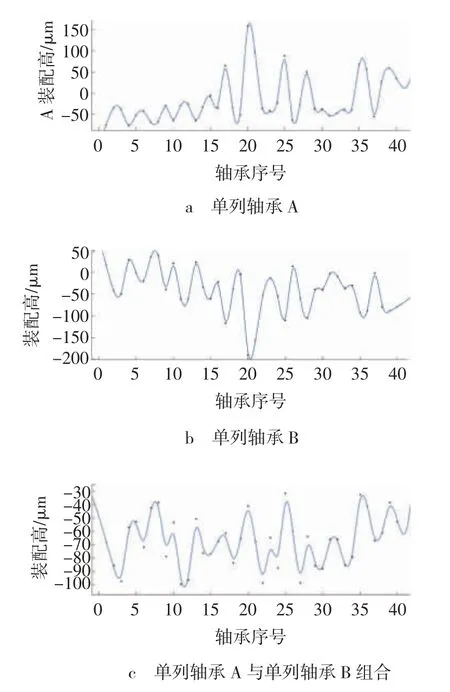

点击系统装置主控界面中的汽车轮毂轴承装配高检测系统诊断分析按钮,提取得到某车型轴承部分检测数据。经过检测机统计分析归纳,得出数据分析曲线图,如图8 所示。从图8 可以看出,每个点代表1 个轴承装配高,同时也代表1 个产品,曲线波峰偏高或者波谷偏低为不合格。

图8 汽车轮毂轴承装配高曲线分析图

根据图8 可以得出:1)该汽车轮毂轴承装配高检测系统确实可以根据设置的标准指标来测得相应序号轴承的装配高。2)从图8a 可以看出,单列轴承A 装配高检测的序号为15,20,21,25,28,35,38 的产品为不合格品,由此来看凸峰比较大的为不合格品,废品率为17.5%;从图8b 可以看出,单列轴承B 装配高主要有峰谷较低的反应异常,轴承序号为17,20,21,25,28 的产品为不合格品,废品率为12.5%;将合格品进行单列轴承A 和B 装配,从图8c 可以看出,在曲线最低谷和最高峰存在不合格品,分别为装配后序号为3,8,11,20,25,30 的产品。

6 结论

随着轴承技术的发展,特殊的检测要求增加,轴承专用仪器无法直接测量的情况经常发生,文章以某公司最新研发的汽车圆锥滚子轴承为例,结合汽车轮毂轴承装配高检测系统及装置的原理和结构得出:

1)从汽车轮毂轴承装配高检测系统装置的在线实际检测结果来看,该装置将以前的人工检测方法融入其中,解决了人工检测带来的误差和不精准性问题,提高了汽车轮毂轴承装配高检测的精度,保证了产品的质量。

2)从该系统的检测结果看,系统的测量精度完全满足装配高的检测精度要求,同时该系统能够快速地实现在线自动检测,给加工产线和技术人员提供了有价值的参考,也提出了更高的加工要求,为该型号轮毂轴承的使用寿命和出厂质量提供了保证。

3)该系统对汽车轮毂轴承装配高不合格品采用曲线峰谷来显示,给检测人员识别带来困难,后续将继续改进该系统,使用更加易识别不合格品的方法,为轴承装配高检测带来更大的便利和提供参考价值。