东胜气田井下真空隔热油管工艺应用效果分析

唐万举

(中国石化华北油气分公司工程技术管理部,河南郑州 450006)

东胜气田目前主要采用“井下节流、低压集输”的开发模式,此模式能降低井筒和地面管线压力,防止井筒和地面管线生成水合物。但考虑到井下节流技术的适用范围以及气田资料录取的要求,部分井需采用井口节流控制生产。井口节流能保证井筒通畅,有利于气井排液及资料的录取,但是井口节流后的降温降压过程更容易在地面生成水合物,需要在节流前提高井筒和地面流体温度。井下隔热油管具有较好的保温效果,能够有效减少井筒热损失,提高井口和地面流体温度,为地面节流代替井下节流创造了条件。现场试验表明,井下真空隔热油管能显著提高井口流体温度,防止水合物生成,实现节能降耗[1-2]。

井下隔热油管主要用于低渗透稠油油藏的热水驱和蒸汽驱开发,提高井筒温度,改善稠油流体的流动性[3-4],对于结蜡井,还可以起到防蜡沉积作用,但目前关于隔热油管用于气田水合物防治的报道很少。通过分析井下真空隔热油管在东胜气田气井中的应用效果,并给出气井井下隔热油管设计方法,为井下隔热油管在气田的应用提供了新思路。

1 井下真空隔热油管的性能特点

真空隔热油管隔热系统设计思路是阻止以传导、对流、辐射三种传热方式传热,其主要由内管、外管、隔热材料、接箍等组成[5-7]。内外管采用耐高温材料,保证了高温力学性能。内管在常温下处于拉伸状态,当温度逐渐升高,拉应力减小,内管由受拉状态转变为受压状态,内管的预伸长降低了受热伸长后的压应力,保证正常工作。多层隔热材料,就是利用高反射率的铝箔构成的反射屏面层层反射,对辐射热流造成很高的热阻[8-9]。环空抽真空,并装有吸气剂,其功能是对污染气体进行清洁,延缓系统随时间增加隔热性能下降趋势,使产品在较长期工作中保持良好的隔热性能[10-12]。试验所用真空隔热油管技术参数见表1。

2 井下真空隔热油管现场试验

为解决东胜气田井口节流温降过大,容易生成水合物的问题,2016年11月在1口试采井成功开展了井下真空隔热油管的试验。

2.1 试验过程

优选东胜气田J58P3H井进行试验。该井于2015年11月试气结束时油压为16.6 MPa,日产气为4.46×104m3,日产液为14.6×104m3。2016年11月开始试验时,井口流程为CNG(压缩天然气)试采,井筒内管柱结构自下而上为:ϕ60.3 mm,外加厚油管203根×1 949.78 m+ϕ88.9 mm×50.7 mm,隔热保温油管124根×1 196.52 m,管柱下深3 146.2 m。下入隔热油管后,共生产47 d,并实时监测温度变化情况,进行了流压测试。数据显示,下入隔热油管后,井口流体温度明显高于下入前(表2)。

为更好地评价隔热油管效果,地面管线电热带于2016年12月16日停止加热,至关井前地面管线未发生堵塞。

2.2 试验结果拟合分析

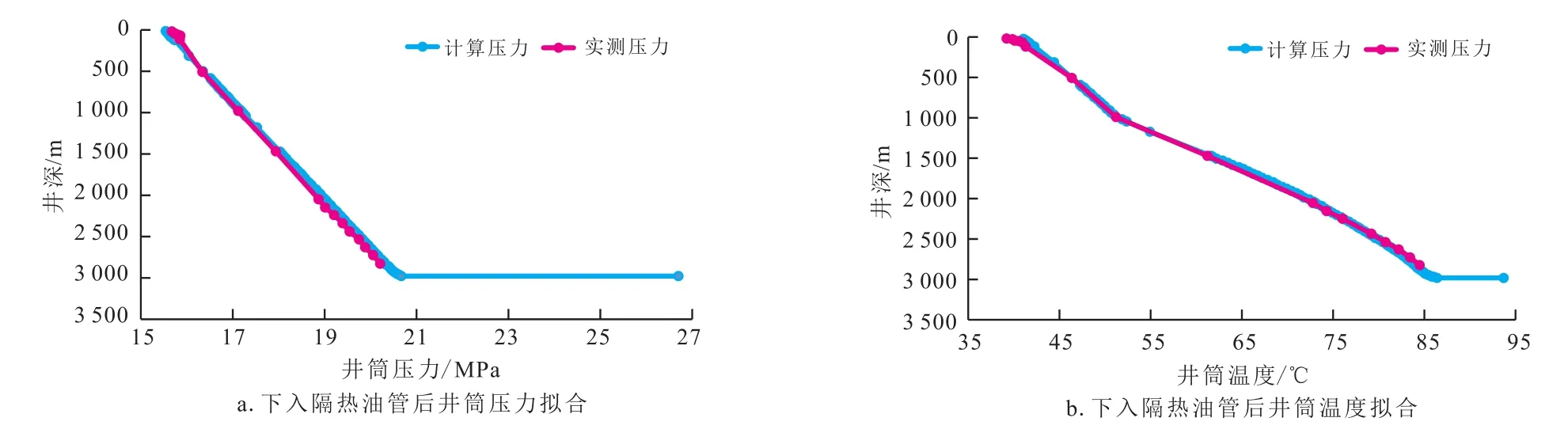

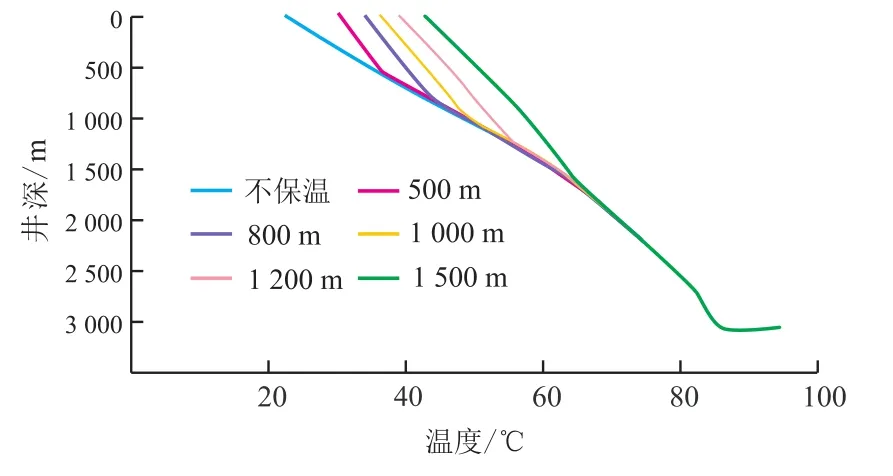

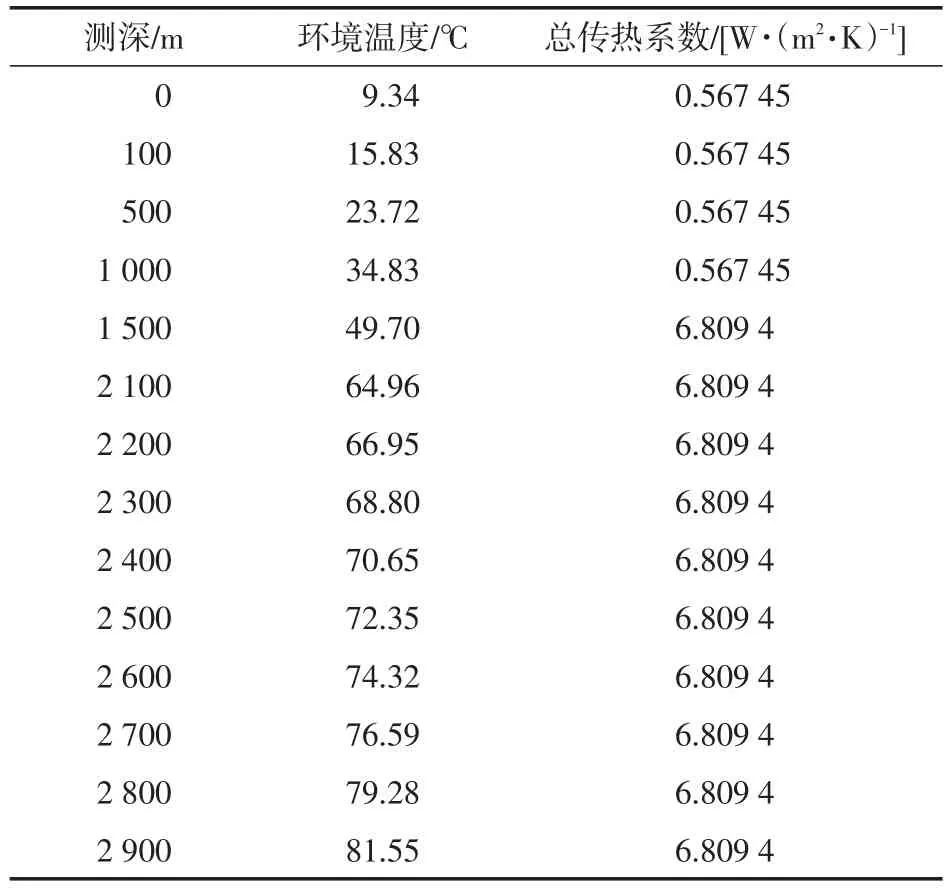

该文进一步评价试验效果,为后期进行井下隔热油管设计提供依据,将下入隔热油管后,实测的流温流压数据与Pipesim计算的流温流压数据进行拟合(图1),得到隔热油管段和普通油管段的传热系数[13-15]。再利用该拟合结果计算隔热油管不同下深处的井口流温值(图2),得到不下隔热油管时井口温度为22.8℃,实测结果为20.9℃,误差较小,说明拟合结果可靠。

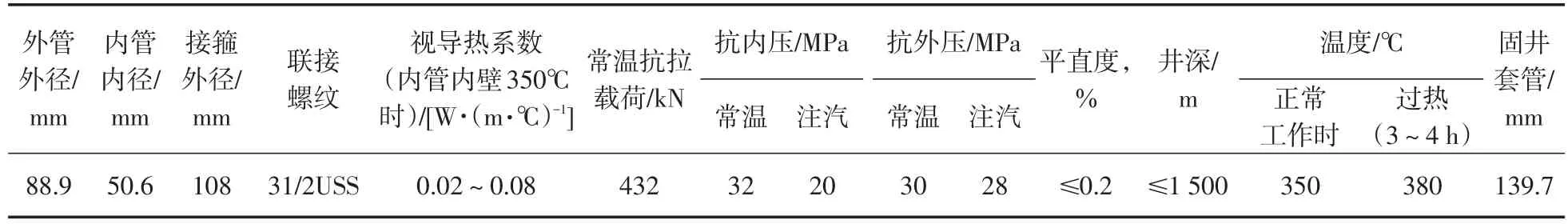

表1 真空隔热油管技术参数Table1 Technical parameters of vacuum insulated tubing

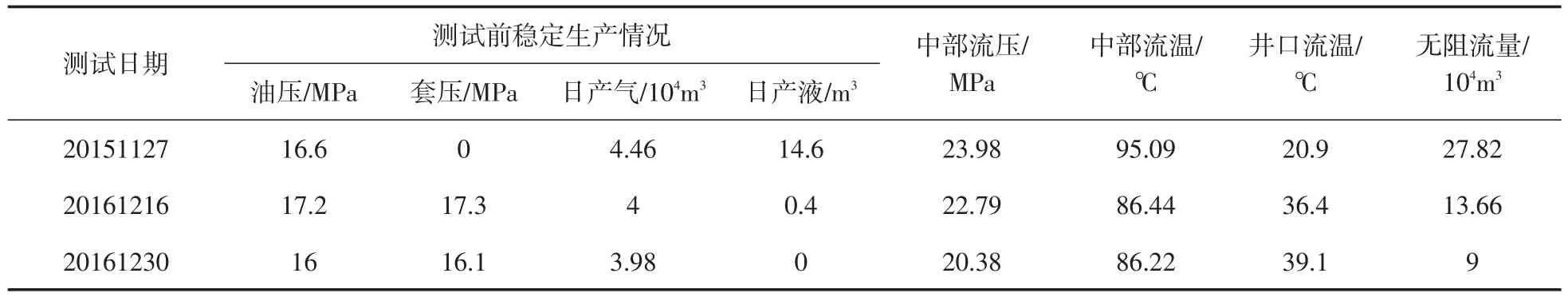

表2 J58P3H井井下真空隔热油管试验结果Table2 Test results of vacuum insulated tubing of well J58P3H

图1 流温流压拟合结果Fig.1 Fitting results of fluid temperature and pressure

图2 利用拟合结果预测井口温度值Fig.2 Prediction of wellhead temperature value by fitting results

表3 根据拟合结果确定的隔热油管传热系数Table3 Heat transfer coefficient of insulated tubing according to fitting results

拟合结果显示,隔热油管传热系数仅为普通油管的1/12,说明其保温性能确实优于普通油管(表3)。

2.3 井下隔热油管进站生产情况预测分析

试验井为试采井,尚未进站投产,因此,有必要对将来进站生产的情况进行预测分析。考虑到东胜气田主要采用低压集输模式,隔热油管进站生产也主要针对低压集输井。由于地面管线限压,初期要采用井下或井口节流的模式生产,所以井下隔热油管进站生产应该包括3个阶段:①隔热油管+井下节流生产阶段;②隔热油管+井口节流生产阶段;③隔热油管生产阶段。对井下隔热油管进站生产存在的优缺点进行分析。

2.3.1 井下隔热油管进站生产优点

1)能防止井筒及井口生成水合物。目标区块平均地层温度为94℃,地层压力为27.7 MPa,天然气相对密度在0.57~0.63,由此计算井口水合物生成温度最大在18.8~23.5℃。前期计算显示,下隔热油管时井口流体温度在30.3~42.9℃,再加上东胜2号站井口地面管线都有保温措施,因此,判断下隔热油管时,井筒及井口不会生成水合物。

2)为井口节流代替井下节流提供了有利条件。理论分析及实践经验显示,部分低压、高产液井不适合井下节流工艺,针对这部分井,由于地面管线限压的需求,需要在井口针阀处进行节流,节流产生压降的同时也会产生较大的温降,容易生成水合物,隔热油管能明显提高井口温度,降低井口生成水合物的风险。

3)能降低压缩机运行时间,实现节能降耗。东胜气田为防止冬季生成水合物,需要开启压缩机,降低地面管线压力,从而降低水合物生成温度。压缩机必须开机的时间为每年11月至次年4月。若隔热油管能将井口流体温度提高20℃,则压缩机可以相应地少开1~2个月,具体可以根据实际生产情况进行调整。根据成本计算,压缩机处理10口井的日运行成本为8 944元,而下10口井的隔热油管成本约为460万元,压缩机停机515 d能收回隔热油管增加成本,因此,从经济性上考虑是可行的。

2.3.2 井下隔热油管进站生产缺点

1)不能保证地面管线不生成水合物。苏里格气田理论计算和试验显示,在冬季,采气管道加热后,不保温输送2.5~3 km时,管道温度基本接近地温;保温管道输送距离达到6~7 km时,管道温度基本接近地温。东胜气田低压站埋地管线目前未采取保温措施,管线埋深1.6 m,冬季此处地温约0℃,类比苏里格气田实践经验,即使提高起始温度,如果管线较长,管道温度最终都会接近地温。东胜气田低压站进站管线长度在1.13~5.37 km,管线不保温的情况下,管道温度最终会接近地温。

建议3 km以内,隔热油管井直接进站;3~7 km,采取管线保温措施;7 km以上,加注环保抑制剂预防水合物。

2)井口节流替代井下节流存在限制条件。井口节流时,压降越大,温降就越大。由于目标区块储层天然气相对密度介于0.57~0.63,井口压力为3.5MPa时,水合物生成温度最高11℃,为保证不生成水合物,节流后温度必须在11℃以上。考虑到隔热油管下深1 500 m时,井口流体温度为42.9℃,产生的温降必须小于31.9℃,因此,采用井口节流时井口压力需小于10 MPa。

建议初期井口压力<10 MPa时,直接采用井口节流;井口压力>10 MPa时,先采用井下节流,待气井压力递减后再采用井口节流。

综合以上分析,井下隔热油管保温工艺本身存在一定的局限性,但是在以下情况可以作为气田的一项备选工艺:①气井不适合井下节流,必须采用井口节流生产;②井下节流资料录取存在困难,为满足气田资料录取需要,选择部分井进行井口节流。

3 结论

1)现场试验表明,井下真空隔热油管能明显提高井口流体温度,保证井口管线不生成水合物。

2)现场数据拟合结果显示,井下真空隔热油管传热系数明显低于普通油管。

3)虽然该工艺在低压气田的应用存在一定的限制性,但是在必须采用井口节流生产的情况下可以作为气田的备选工艺。