从管子加工设备维护看船舶建造配套体系的建立

(武昌船舶重工集团有限公司船舶工程公司设备管理部,湖北武汉 430062)

船舶建造能力强弱,取决于船舶建造模式、起吊装配能力、弯焊检测能力、设计能力及加工能力等。一个厂家全年制造船舶多,说明造船能力规模与整体实力强,而一艘船舶的制造周期长短则是一个厂家制造能力的具体体现。

船舶制造周期的长短,除了较好的设计能力,先进的建造模式,强大的起吊装配能力外,还需要一个完整、周密的设备配套体系。因为,一艘船舶建造,从分段建造、合拢舾装、下水试航必须立足于完成所有准备工作的基础上。这些准备工作包括各车间设备维护,工艺系统(含工具、夹具、模具等)前瞻性的准备等。有了这些准备才可能对分段建造所需的各种舾装件做提前制作,以提高这些舾装件的预装率,缩短船舶的建造周期。本文将从设备维护、工艺系统准备、配套优化等三个方面进行分析研究。

1 设备维护

设备维护,需要常规进行。不可过度维修,把握好设备运行状态、工作能力、生产计划、建造需要是前提。武昌船舶重工有限责任公司(以下简称武船)所采取的造船模式为精确生产设计,分段建造舾装件预埋,整体合拢舾装,下水试航。这种模式的建造周期取决于舾装件的准备是否充分完善。有了充分的舾装件准备,可大幅度提高这些舾装件的预埋率(预埋率提高是造船周期缩短的主要指标),达到缩短造船周期的目的。这里要讨论的是如何保证设备的完好。要保证这点,设备员必须与车间保持良好的联络与沟通,做到维护计划落实,心中有数。

因为设备管理隶属于车间管理,常规保养也隶属于车间管理。所以设备室无法做到彻底了解设备运行状态。我们所采取的方法就是要求设备员做到“三多一早”:即多跑车间,了解观察设备的运行状态;多询问具体操作师傅,了解学习设备运行良好的特征便于及早发现问题;多与车间管理者沟通了解生产任务要求,早做设备维护计划,提前做好保持设备正常运转的维护维修准备。

一般设备维护根据设备年限分三种办法:一是新设备:新设备维护需提请车间管理者坚持常规保养,定期做好油、水、电、气、噪音的检查维护,保证磨损有检测、不良噪音有探究、润滑有保障、每台机械有专人负责日常保养、水电油气有相关人员配合养护。新设备不能随意维修,严格维修审批制度,不造成过度维修影响生产。二是老设备改造:公司先期投资买进的设备,由于时间久导致年久失修状态,不能正常进行加工生产。对于这类设备,在资金允许情况下必须尽早完成修复,例如1005数控弯管机,上世纪80年代从美国引进,现在基本不能生产,控制系统落后、数控系统电器元件全部老化无法生产,相较于购置新设备,修复改造完全可以满足生产的要求,针对以上情况,选择修复,恢复生产成本小很多。该机床进口价达到400多万美元,我们请某公司进行改造,花50万人民币更换了数控系统,改造了控制系统,更新了部分工艺设备,完成了该机床的改造,22个工作日使得老机床焕发青春。三是同规格的机床错开生产时间点进行维修,主要是保证生产的顺利进行。例如76mm数控弯管机的修理,因为两台同规格机床,维修时间必须错开,以保证该规格管子零件的生产要求。

2 工艺系统设备采购计划提前期制定

管子加工工艺系统设备很多,含各种弯管模具、夹具、易损件备件等,这些零件设备均为易损件,规格多、种类繁杂。不同材料、规格、不同机床加工的管子有好几十种,加上每种不同的管子零件相应模具、夹具、易损件备件等。设备离开这些工艺系统的设备组件,是无法满足生产要求的。所以配套工程的重点在于资金有限的状态下,如何利用较少的资金组织好实用的适合的装备。每艘船舶工装系统配套费均需合理分摊,且这些装备在购入时是需要一定的时效的,制订合理的工艺系统设备的采购计划显得十分重要。

这些装备的采购需要在生产计划下达之前,即在详细生产设计之前就要进行规划,原因是:这些工艺系统设备均为非标装备,需要专门供方组织生产,均为单件生产,需要一定的提前量组织。据笔者经验,工装系统配套组织时间需要在详细设计开始前后5~10天内组织最佳。单套工装生产周期一般在20~30天左右,其工艺流程大致经过设计→材料采购→热处理加工(退火或调质)→机加工成型→热处理加工(淬火或表面处理)→精加工定型→装配调试→交货入库→车间领用。良好的供方一般20天可完成,较差情况下需要30天甚至更多时间。所以,在详细设计前后做好工艺系统设备的采购计划正好重叠了对应的时间(一般船舶详细设计时间大约40天左右),即不影响船舶生产的正常周期。

组织工艺系统设备采购不一定一次性完全满足要求,可能在船舶详细设计完成后,发现部分工艺系统设备漏掉而未能采购,此时需及时联络供方,临时性增加少量工艺系统设备,此时必须严格供方供应时间,加班加点必须完成。在生产中做相应的调整,以避开这些工艺系统设备的使用时间,从而满足生产需要。

供方虽然按照要求提供了工艺系统设备,其质量须严格把关,但不可避免会出现生产过程中的损坏。此时,要求设备员具备定期或不定期地到生产第一线,随时发现问题,及时做出补充决定,出现采购与生产交替影响,所以设备室必须与生产第一线保持紧密的联系,调整生产项目,以不影响造船周期为要。

综上所述,工艺系统设备采购计划实施,提前期确定取决于详细设计时间长短。一般情况下,生产任务紧时,提前期定为25天为宜,本公司常态状态提前30天比较符合生产实际。

3 工艺系统设备配套优化

工艺系统设备采购周期如前所述,定为30天左右为宜,但是公司每年制造船舶数量多,每条船舶在管子使用和选材设计中有多种重合的,为了尽量不过度采购,对现有的工艺系统设备库存量多少,损坏量多少,新采购多少要有合理的计划,目的在于尽量降低造船成本,减少浪费。因此,对不同的供方采取建档对比,将其供货时间周期、工艺系统设备使用时间、损坏率进行跟踪分析,不同的场合选用不同的供货方。如下表:

表1 供货时间均值(单位:天)

针对以上供方,把不同工艺系统设备分做不同的工艺系统设备,若时间紧,我们选用其长处,对于擅长的公司,分做擅长的工艺系统设备,这样对于配套周期即可进行优化,根据供方特点,保证生产顺利进行。

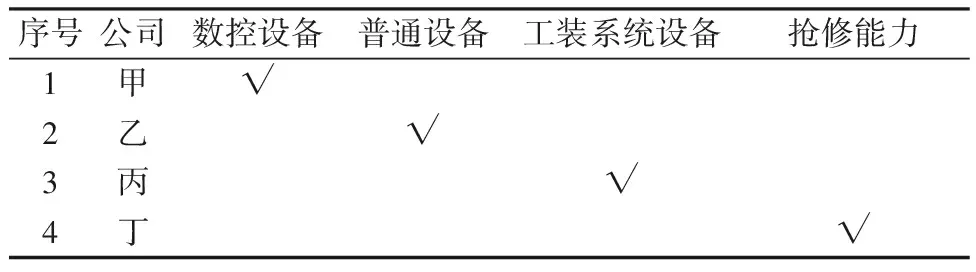

对于设备维护改造,对供方进行建档管理,有些公司擅长做设备维护和改造,有些公司则擅长做工艺系统设备,有些公司数控设备技术力量强,而有些公司则擅长维护改造普通设备。在我公司的合格供方中,这些特点必须有明确的档案,设备室这些年来通过多种设备维护改造,对供方公司进行针对性的选择,保证了本公司正常生产。

表2 供方特点(业务强项)

对于供方业务强项的了解,是选择供方的第一要素,保证质量和生产是重点,其实这些供方是我公司积累的优良供方,他们对这些业务都能完成,通过设备室多年的了解,多次完成了不同的任务,保证了生产任务的有序进行。

由于供方自身能力的不同,擅长的技术不同,在选取供货方的时候,需针对其特点进行,虽然设备管理不是生产第一线,但它是生产的保证。

供方日常管理的做法是:将所有供方建立图表,重要根据其擅长特点、供货质量、供货周期进行图表化,便于在选择供方时,设备员可清晰地选择,减少因个人因素做出错误选择,导致供货断链以致于影响正常生产。考虑到供方感受,这些图表应在内部人员会议上定期公布。使用好这些供方,可以使公司经济效益上升,否则将会使得供方流失,生产受制。

整个配套体系实际上包含生产车间、设备员、供方公司三方,有效结合三方特点,加上合理制定采购计划,是优化配套系统、船舶建造周期的保证。