郑焦城际黄河桥钢桁梁架设关键技术

马永强

(中国铁路总公司 工程监督局,北京 100844)

随着我国铁路建设的高速发展和钢结构桥梁技术的日益完善,越来越多的长联大跨钢桥广泛应用在铁路桥梁上。钢结构桥梁具有强度高、自重轻、抗震性能好、环保、施工周期短、施工方法多样等优点,尤其适用于荷载大、跨度大的特殊桥梁。钢桥的架设方法主要有支架施工、悬臂施工和整体架设3种。其中支架施工包括膺架法、缆索悬吊法等;悬臂施工包括悬臂拼装法、拖拉法;整体架设施工包括整体吊装法、浮运法、转体法、横移法、架桥机架设法等[1-3]。

本文通过对郑州—焦作城际铁路黄河桥主桥11联2×100 m连续钢桁梁架设方案进行研究,对工程措施、工艺工法等关键技术进行了创新性探索。

1 工程概况

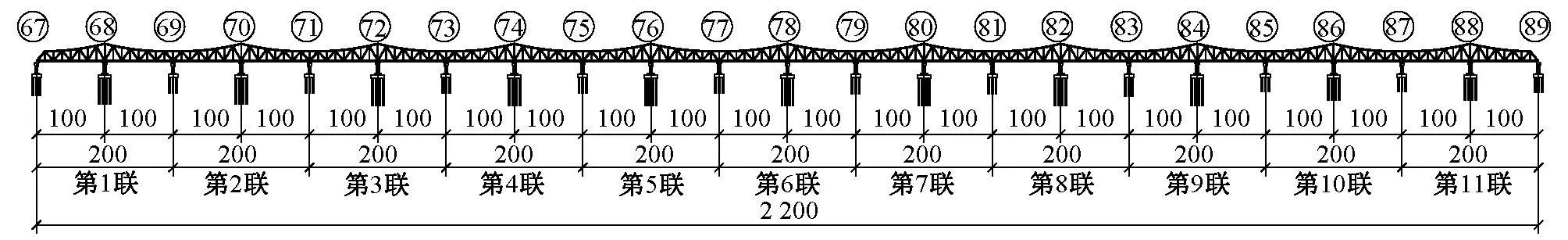

新建郑州黄河大桥为郑焦城际铁路暨改建京广铁路跨越黄河的公用桥梁,为四线铁路特大型桥梁。桥址位于既有京广铁路郑州黄河大桥下游110~190 m处。如图1所示,主桥上部结构为11联(2×100 m)下承式连续钢桁梁,2孔一联,总长 2.2 km。最重一联钢梁质量约 6 668 t。钢桁梁每联梁长199.8 m,三角形变高度桁架,边支点处桁高14 m,中支点处桁高25 m,边桁与中桁中心间距12.5 m。桥面从左至右布置郑焦城际、京广双线铁路。

图1 主桥桥式布置 (单位:m)

原设计给出的指导方案是常规架设方案——“多点同步、长联顶推”。具体方法是在主桥两端分别设拼装支架,每拼装一孔向前顶推一孔,联与联之间用临时杆件加固连接,形成长联分别向主桥中间顶推,钢梁前端设导梁,顶推到位后将导梁拆除。

原方案存在不足之处:①长联顶推设备投入多,如水平连续千斤顶、竖向起落千斤顶、配套的控制系统等投入量较大,每个墩顶均须设置;②临时措施庞大且费用高,如前端须设置导梁(估算质量 1 100 t)及其安装平台和拆卸平台(估算质量600 t),且须增加联与联之间的连接加固杆件约800 t;③顶推重量大,同步控制和纠偏难度大,安全风险大。

2 新架设方案

本河段黄河主槽宽度约为2 km,枯水期水面宽约 1.2 km,67#—78#墩长期处于水中,79#—89#墩枯水期位于滩地,但79#墩冲刷风险大。桥位处不具备水上运输钢梁杆件的条件,若通过栈桥运输,水中设施投入增多,且对黄河防洪影响大。综合考虑安全、工期、设施投入等因素,确定第1联—第7联(即67#—81#墩)顶推施工,其余4联利用枯水期(每年约9个月)悬臂拼装的施工方案。采用单联顶推、不设导梁、跨中不设临时墩的顶推新技术。

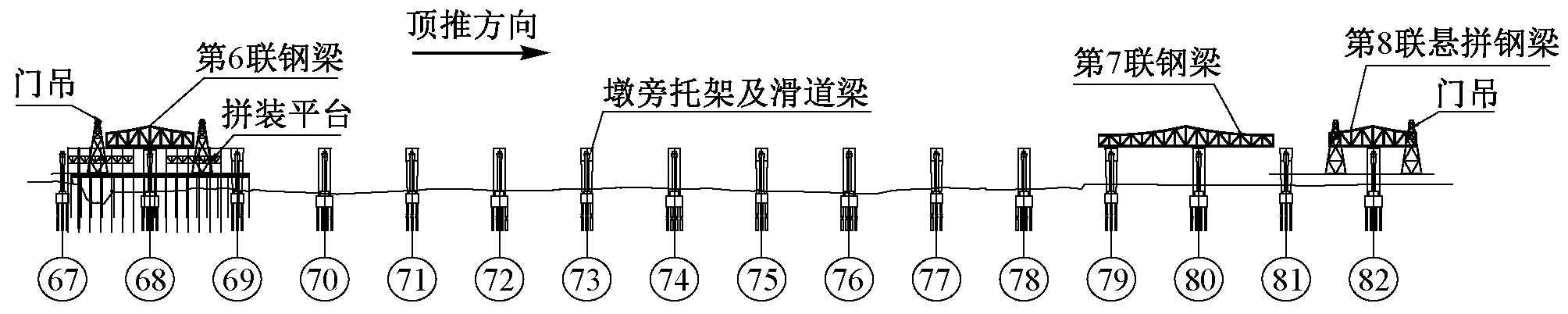

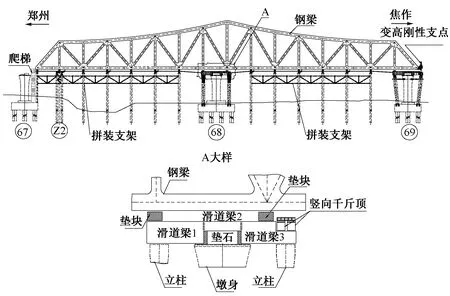

钢梁架设施工步骤:在67#—69#墩设钢梁拼装支架,第7联拼装完后,由69#墩向81#墩方向顶进,在拼装支架空出位置继续拼装第6联钢梁。如此循环,完成钢梁顶推架设。北岸从82#墩两侧开始对称悬拼第8联钢梁,逐步向88#墩推进,如图2所示。

图2 钢梁架设施工步骤

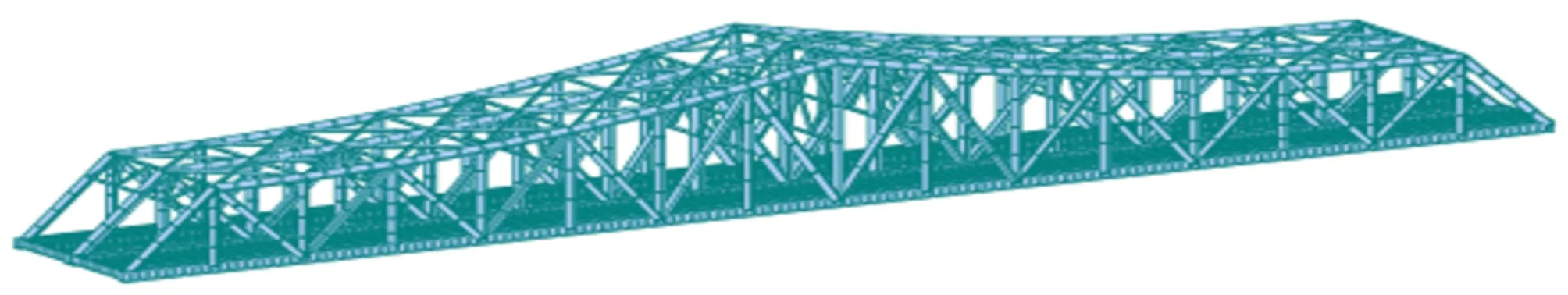

图3 钢桁梁整体计算模型

根据本桥钢梁结构特点,采用MIDAS软件进行了不同工况下的仿真受力分析[4-6],计算模型如图3所示。计算得出钢梁最大悬臂状态下的挠度值为 208 mm,顶推过程中钢桁梁构件最大拉应力为141 MPa,最大压应力为135 MPa,均满足TB 10091—2017《铁路桥梁钢结构设计规范》的规定;在11级风载(风速28.6 m/s)作用下,最大悬臂状态下抗倾覆稳定系数为1.72,满足Q/CR 9603—2015《高速铁路桥涵工程施工技术规程》抗倾覆稳定系数大于1.3的要求,整体方案可行。

3 关键技术

方案实施前须解决以下技术问题:①顶推力的提供方式(单点水平顶推力280 kN);②如何在无导梁状态下安全上墩;③大吨位支架、托架的设计(单联最大重量约 6 668 kN,中桁节点处最大受力 2 800 kN);④跨中不设临时墩,双向大悬臂过孔的整体稳定问题;⑤如何提高顶推设施设备的周转效率。

现场围绕以上技术问题进行研究和相关设计,形成了整套顶推新技术,关键技术分述如下。

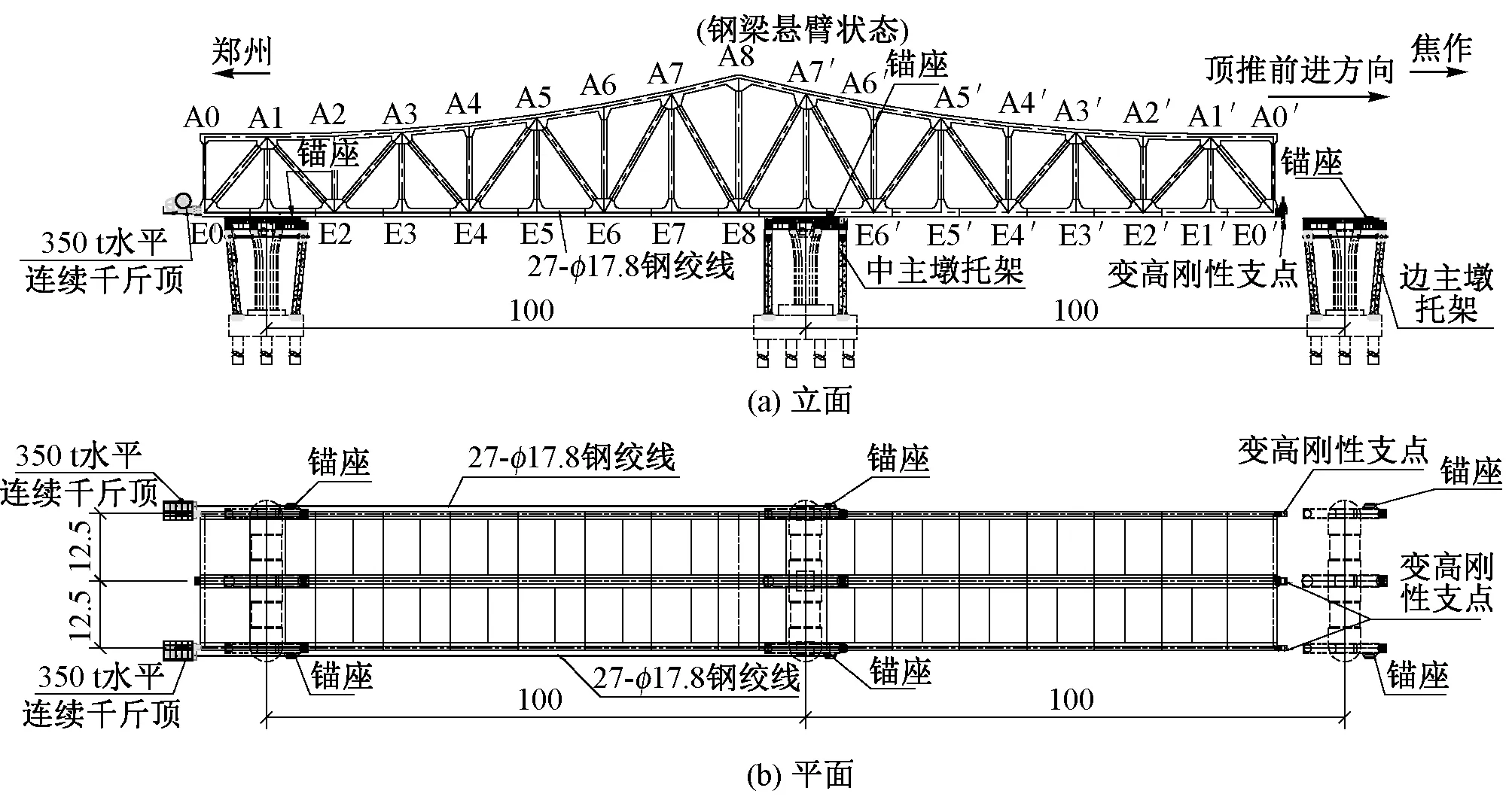

图4 顶推系统布置(单位:m)

1)顶推力的提供方式

采用后置式大吨位水平连续千斤顶单点、长距离顶推技术在同类桥梁中是首次采用。在钢桁梁尾端的上下游两边桁安装2台350 t水平连续千斤顶,用27-φ17.8大直径钢绞线进行拖拉,钢绞线前端锚固在顶进前方的墩顶锚座上,将钢绞线的牵引力转换为顶推力,如图4所示。边桁主动顶推,中桁在边桁带动下被动顶推,每顶推1个节间长度(12.5 m)向后倒换滑块1次。

2)无导梁状态下安全上墩

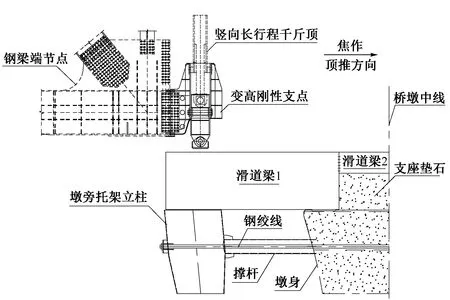

为解决无导梁状态下钢梁上墩问题,研发了变高刚性支点,设计安装在钢梁前端,实现无导梁长距离顶推。变高刚性支点分别设置在钢梁三主桁前端,由竖向千斤顶、起顶梁、起顶立柱、柱脚等结构件组成,与钢梁之间通过高强螺栓连接固定。中桁设计起顶力450 kN,边桁设计起顶力300 kN。通过刚性支点的变高(千斤顶起顶)带动钢梁上挠,节点底部抄垫,实现无导梁状态下钢梁安全上墩,如图5所示。

图5 无导梁状态下钢梁上墩示意

3)大吨位支架、托架的设计

图6 钢梁拼装支架、托架示意

67#—69#墩设轻型拼装支架,如图6所示。一联钢梁拼装完毕,在滑道上顶起钢梁,转由墩顶滑道受力,支架不承受顶推产生的水平力,从而降低了对支架的强度、刚度、沉降等的要求,大幅减轻了支架重量。68#—81#墩设大吨位墩旁托架,墩旁托架立柱为钢管混凝土结构[7],边墩立柱倾斜,上端用21-φ15.24钢绞线穿过墩身对拉克服水平力。滑道梁与支座垫石密贴,顶推过程中产生的水平力通过滑道梁直接传给墩帽,立柱受力得到改善。单联钢梁顶推时,始终有2点支撑在滑道上,前后端交替完成大悬臂过孔。“钢桁梁拼装支架”(专利号:ZL2013 2 0603067.5)和“墩旁托架”(专利号:ZL2013 2 0602605.9)分别获实用新型专利。

4)顶推系统集约化设计

每顶推一跨距离,钢绞线前锚固端须向前方墩移动一次,本装置设计成标准模块,方便拆装倒用。锚固反力架栓接固定在钢梁边桁的尾端,将钢绞线的拉力转换为顶推力。顶推千斤顶、液压泵站、控制柜等集中安装在锚固反力架上,与钢梁一同移动。一联顶推到位后,可将顶推系统整体吊装、倒用,方便快捷。专门设计了钢绞线导向装置,将钢绞线转向后存放于卷索盘上,方便钢绞线的再次穿束、安装。“前端锚固装置”(专利号:ZL2013 2 0602604.4)、“水平连续千斤顶锚固反力架”(专利号:ZL2013 2 0602603.X)和“钢绞线导向装置”(专利号:ZL2013 2 0603066.0)分别获实用新型专利。

4 方案实施效果

方案根据工程特点,将顶推和悬拼相结合,多点作业,缩短工期约4个月,取得了巨大的社会经济效益。单联双跨无导梁单点顶推技术具有如下优点:①节省投资,省去大量临时设施设备如导梁及导梁拼装平台、联与联之间临时加固杆件、拼装支架临时滑道等,且水平顶和竖向顶及控制设备可倒用,一次性投入少;②安全风险小,顶推重量减小,易于顶升和顶推同步控制,偏位调整难度小,质量可控;③工期可控,各联自成体系,拼装与顶推分开,相互无制约,机动灵活。

5 结语

郑焦城际铁路黄河大桥主桥钢桁梁架设采用顶推与悬拼相结合的方案,经济合理,保障了工期,其成功实施可为同类型桥梁施工提供借鉴。首创的“三主桁钢桁梁单联双跨无导梁长距离顶推施工方法”,适用于多联、等跨连续、自身刚度较大的钢桁梁架设施工,具有很好的应用价值。其部分技术已经在合福铁路铜陵长江大桥等工程的钢桁梁架设中得到应用,取得良好效果。本桥采用顶推新技术累计顶推3000 m,形成了“三主桁钢桁梁单联双跨无导梁长距离顶推施工方法”(专利号:ZL2013 1 0450132 X),并获得国家发明专利。

在具体应用中应注意:①顶推过程中对三桁之间的高差须严格控制,最大悬臂状态三桁之间的高差应控制在±2 mm以内;②注意风速的变化,避免在最大悬臂状态下遇到极端风速;③极端风速时,滑块应置于托架柱顶或墩顶,避免滑道梁受力过大。