基于EtherCAT的光伏组件生产线智能控制系统

■ 石磊 陈立东 曹盼盼 赵新月 闫晓伟

(1.河北科技师范学院;2.秦皇岛博硕光电设备股份有限公司)

0 引言

虽然光伏组件生产蕴藏着巨大的行业产能,但人工成本越来越高,使光伏组件单品加工费剧增,因此,大幅提高设备工作效率,提高生产设备的自动化、信息化已成为设备制造商亟需解决的问题。以太网控制自动化技术(EtherCAT)是以以太网为基础的现场总线系统,其以高实时响应、分布式控制、一网到底的系统架构优势成为工业控制系统设计的发展趋势[1]。本文以EtherCAT对接企业生产过程中的制造执行系统(Manufacturing Execution System,MES),设计出一套适用于光伏组件生产线的智能控制系统,可实现整条组件生产线数据的自动采集,实时获取车间生产计划、物料信息等生产数据,大幅提高了整条生产线的自动化程度,实现了产品信息的可追溯。

1 智能控制系统的总体设计

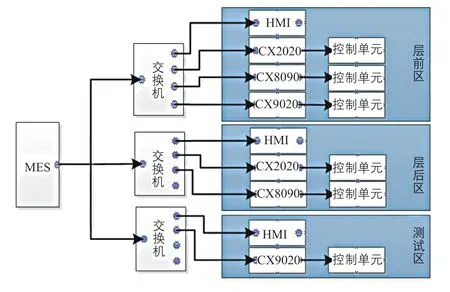

本文设计的光伏组件生产线智能控制系统通过全自动传输线将组件封装的各个生产环节连接起来,主要由光伏组件串焊机、排版机、汇流条焊接机、层压机、组框机、测试仪等14个功能单元构成。由于层压机的存在,光伏组件生产线智能控制系统被分成了层前区、层后区和测试区3部分,三者的空间位置及功能相互独立,每部分都设置有可独立控制的主站;除层压机外,其他13个功能单元作为从站可以实现与主站的信息交互。

基于EtherCAT的光伏组件生产线智能控制系统的可编程控制器(PLC)采用德国倍福的CX2020、CX9020、CX8090这3种型号,触摸屏采用昆仑通态的TPC1162Ti,伺服控制器采用台达的A2-E系列。用户通过触摸屏设置相关参数,PLC读取到这些参数后按照设定好的程序运行,并通过I/O模块和伺服驱动器来控制电磁阀、伺服电机、变频器等设备的运行。系统中的所有通信均基于以太网,反应速度极快[2-3]。

图1 智能控制系统的架构图

2 智能控制系统组成

基于EtherCAT的光伏组件生产线智能控制系统采用总线型分布式控制结构,由中央数据库、层前控制子系统、层后控制子系统、测试控制子系统组成。中央数据库作为上位机位于监控室内;子系统的下位机终端监控器以PLC为核心,实现对各功能单元的控制;下位机终端以层压机为中心对3个子系统实现独立控制,完成各功能单元的信息采集、记录和指令下达,并且将生产数据和产品质量信息实时上传至中央数据库。

智能控制系统中的各个功能模块不仅相互独立,同时也可以通过以太网将生产信息实时上传至上位机,分布式控制和高实时响应的架构特点显著提高了生产线的工作效率。该系统可及时反映生产现场的产品质量情况,通过对现场产品质量数据的汇总和分析,可实现制造过程中的质量监控和质量追溯,并对关键质量参数进行统计过程控制,为管理决策提供支持,满足企业对产品质量的要求。

3 软件运行结果

以光伏组件生产线智能控制系统中的层前控制系统为例进行说明。

系统正常启动后,会自动进入系统开机界面,如图2所示;用户登录后可点击进入主控制界面,如图3所示,为方便控制与管理,系统层前流水线分为A、B、C、D 4个分区,每个分区的每个单元均分配了代码,如A7、A8等,在报警信息、参数设置等界面中,主要以此代码来区分单元的参数、报警信息、监控信息等。操作人员可以设置流水线对接哪台层压机,例如按下“一号层压机选择”按钮,组件将从流水线进入一号层压机。主控制界面右侧显示的各分区可实现本区的手动与自动控制的切换、各生产线单元传感器状态的监控、各单元与前后单元对接信号监控、各单元的上料停止延时设置等功能。

图2 开机界面

图3 主控制界面

基于EtherCAT的光伏组件生产线智能控制系统在进行全自动封装时稳定性高,高于同行业平均水平,正常情况下的上线时间(UPTime)高于95%以上,最高时可以达到98%。该系统提高了光伏组件生产线的自动化和智能化程度,整条组件生产线仅需18个人即可完成操作,可以实现从太阳电池到光伏组件生产全过程的自动化,对于改进现有组件封装方式、降低组件生产过程中的时间成本及人工成本、提高组件生产质量的稳定性方面具有重要作用。

4 结论

本文在光伏组件生产工艺流程的基础上,设计了基于EtherCAT的光伏组件生产线智能控制系统,其高实时响应、分布式控制、一网到底的系统架构设计大幅提高了设备的工作效率,降低了组件的生产成本。实践表明,该系统运行平稳、可靠,可实时采集组件生产全生命周期的质量数据及生产参数,极大提高了组件的良品率,并提高了组件的自动化生产水平。