超稠油污油泥复合调剖技术研究与应用

刘如杰.

(中国石油辽河油田公司曙光采油厂,辽宁盘锦 124109)

近年来,随着油田的开发生产不断深入,原油生产和运输过程中产生的沉降罐底泥、落地油泥、污水处理站的底部沉淀物、浮选机产生的浮渣及生产事故产生溢出污油泥大量存在,而且存储池内污油泥沉降分离出的难挥发油层覆盖在水层表面,使水分难以蒸发,污油泥越积越多(图1)。由于污油泥含有大量老化原油、胶体、蜡质、盐类、细菌、酸性气体、腐蚀产物等杂质,因此处理过程复杂,处理成本高。若不处理并综合利用,会对周围空气、水体等造成污染,影响人体健康。超稠油是指在地层温度条件下脱气原油黏度大于50 000 mPa·s、密度大于0.98 g/cm3的原油[1],经过近20年开发其吞吐效果逐年变差,其中油层动用不均,井间汽窜严重,蒸汽得不到有效利用,导致油层吸汽差、动用差、储量损失大。为此需要研究一种既能实现对污油泥进行资源化利用,还能解决超稠油油藏动用不均矛盾的污油泥调剖工艺。

污油泥调剖技术的关键在于调剖剂的配制及注入参数,其优劣决定该技术能否有效封堵高渗层、是否调整油层吸汽、是否回采时返排污油,为此2016年开始专题攻关研究。重点对油井井组筛选标准,乳化含污油泥体系、污油泥凝胶调剖剂体系、污油泥高温封口剂体系组成及成分比例,调剖剂注入方式,调剖注入设备等方面进行研究,并在杜84-47-35井试验成功,单井周期增油2 161 t。试验表明,含油污泥调剖技术无论对于含油污泥无公害处理,还是对改善中高周期超稠油开发效果都是一项很有应用前景的技术。

图1 含油污泥存储点示意Fig.1 Schematic diagram of oil sludge storage point

1 问题的提出

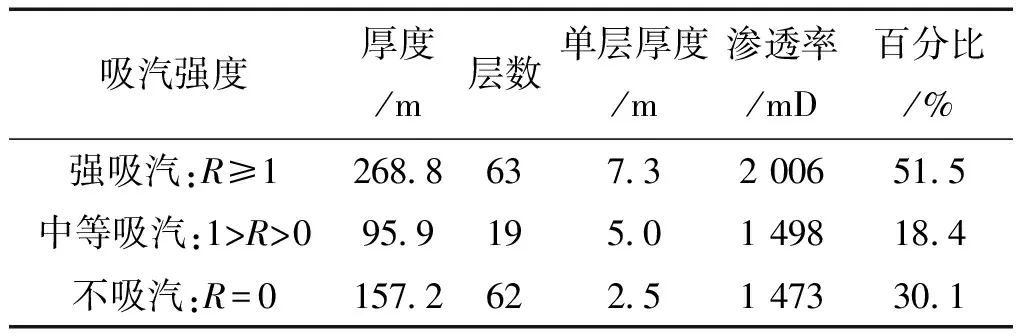

高温吸汽剖面资料显示,曙一区兴隆台超稠油强吸汽、弱吸汽、不吸汽比例分别为55.8%、30.7%、13.5%,多轮次吞吐后,强吸汽层重复吸汽,而弱吸汽层和不吸汽层变化不大。杜813兴隆台主力区块油层吸汽剖面统计结果显示,强吸汽层厚度为268.8 m占51.5%,中等吸汽层厚度为95.9 m占18.4%,不吸汽层厚度为157.2 m占30.1%。吸汽强度与油层单层厚度和渗透率成正比,强吸汽层单层厚度为7.3 m,渗透率为2 006 mD;中等吸汽单层厚度为5 m,渗透率为1 498 mD;不吸汽层单层厚度为2.5 m,渗透率为1 473 mD。受蒸汽超覆影响,在纵向上主要表现为上部1/3~1/2的油层吸汽,下部油层吸汽差,油层纵向动用不均现象普遍(表1)。

表1 杜813兴隆台油层吸汽情况Table 1 The gas absorption of Du813 Xinglongtai oil layer

注:R(强度系数)= 单层吸汽强度/油井平均注汽强度。

综合分析影响超稠油动用不均的因素,主要是油层发育差异、蒸汽超覆现象及井下技术状况差。

1.1 油层发育差异

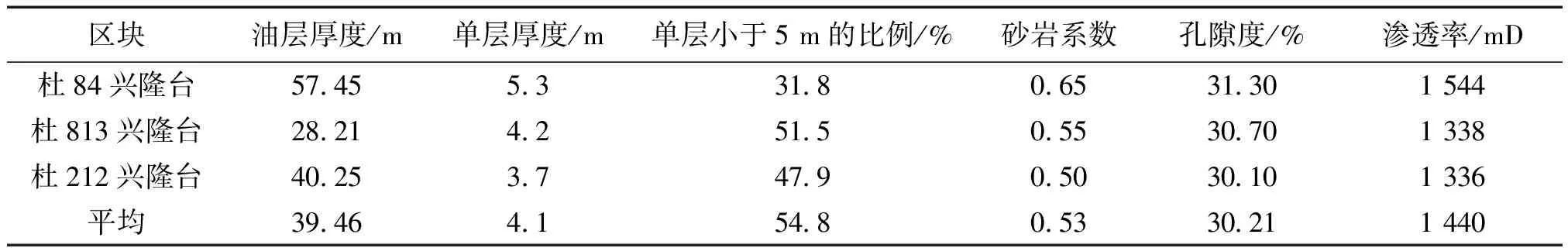

曙一区超稠油储层具有净总厚度小、油层层数多、层间渗透率差异大等特点,油层平均厚度为39.46 m,单井厚度仅4.1 m,油层小于5 m的比例为44.8%,平均孔隙度为30.21%,平均渗透率为1 440 mD。杜813兴隆台油层厚度仅28.21 m,单层厚度为4.2 m,单层小于5 m的比例达51.5%,油层层数多,单层厚度小,油层非均质程度较高。(表2)

表2 超稠油主力区块油层发育统计Table 2 Statistics of reservoir development in main block of super heavy oil

四参数资料表明,油层吸汽程度与渗透率分布呈正相关,即渗透率越高,油层吸汽能力越强,油层动用程度高;隔夹层越多,渗透率值越低,则吸汽能力差,储量动用程度低[2]。

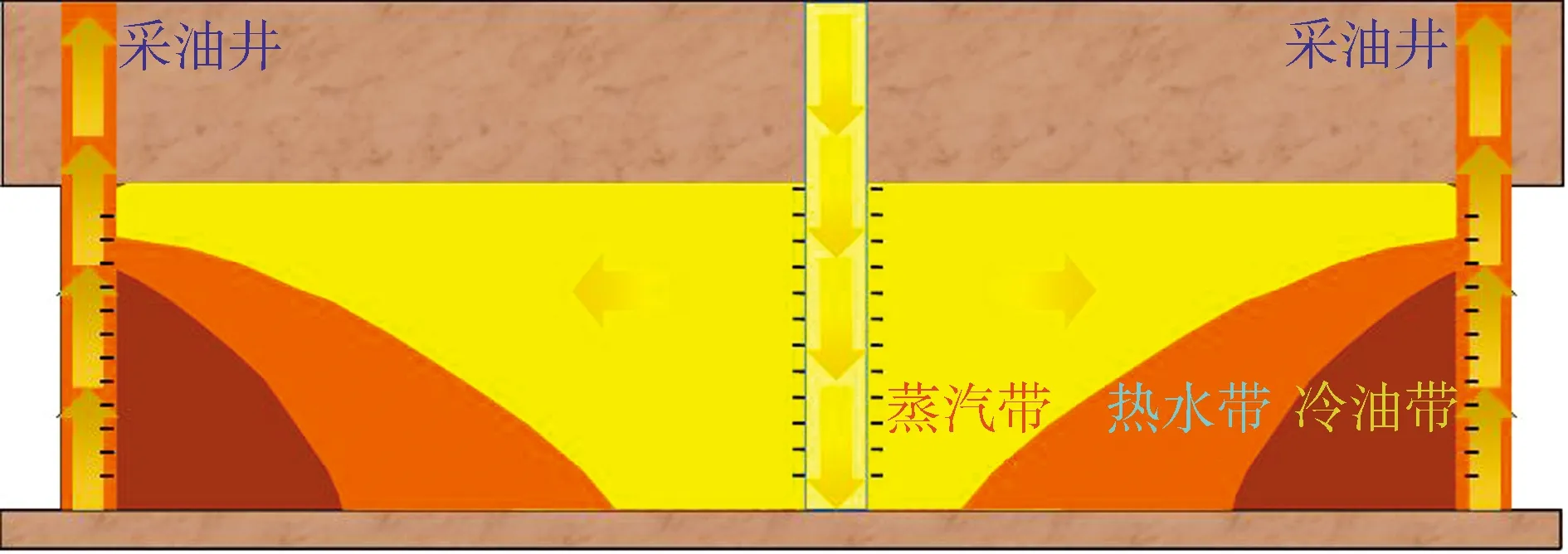

1.2 蒸汽超覆现象

超稠油开发过程中,蒸汽超覆[3]导致油层吸汽不均现象普遍存在。在近井地带,蒸汽超覆导致蒸汽热利用率低,由于蒸汽大部分在油井上部井段进行热交换,造成上部井段蒸汽交换充分,扩散距离远,而被交换原油体积有限,造成热量损失;若上部油层吸汽持续增加,在上部形成高压区,蒸汽容易突破与邻井形成连通导致汽窜(图2);蒸汽直接从生产井窜出,损失热能,汽窜井排液量增加,注采井间温度升高,生产压差增大,出砂严重,进而引发套坏,影响生产等[4]。2015年超稠油区块4口井因为汽窜出砂倒井,其中杜813-H206汽窜前日产液25 t/d,日产油11 t/d;邻井H205注汽时汽窜关井,开井后砂卡,检泵冲砂返大砾石,年影响产量2 300 t(表3)。在远井地带,由于地层沉积韵律不同,造成蒸汽波及程度不同,正韵律油层岩性上细下粗,下部油层易水淹,上部由于超覆吸汽,油层总体动用较好;反韵律油层岩性上粗下细,上部渗透率高,蒸汽超覆导致下部吸汽受限,油层动用相对较差。

图2 蒸汽超覆导致油井汽窜示意Fig.2 Diagram of steam channeling caused by steam overlaying

井号倒井时间倒井原因影响产量/t杜813-H206CH2017年4月汽窜砂卡2 300杜84-43-332017年8月汽窜砂卡900杜813-46-472017年10月汽窜砂卡810杜212-31-K2972017年11月汽窜砂卡310

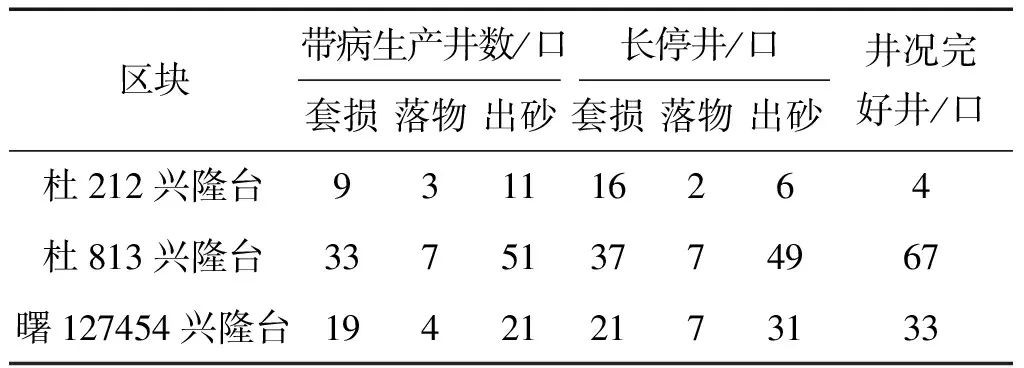

1.3 井下技术状况差

超稠油井长期频繁蒸汽吞吐作业对套管应力产生极大影响,每年要承受3~5次高温差变化,加之地层出砂造成应力分布不均衡,所以油井套损、井下落物、砂埋油层等问题突出,造成油井停产或带病生产,影响开发效果。其中杜212兴隆台的问题尤为突出,带病生产33口(套损井9口、落物3口、出砂11口)、长停井24口(套损16口、落物2口、出砂6口)、井况完好仅4口。井下技术状况差不仅造成油藏平面动用不均,而且限制选配注等井下工具的使用,不能定向调节各小层吸汽,造成纵向动用不均,砂埋油层井段根本无法吸汽,进一步降低蒸汽热利用率。超稠油主力区块井下技术状况发现,井况完好井仅104口,占总井数的23.74%。(表4)

综上,亟须寻找一种改善油层吸汽、改善纵向动用不均的技术来解决开发难题。

表4 超稠油主力区块井况统计Table 4 Statistics for main block of super heavy oil

2 污油泥调剖机理

含污油泥调剖技术是一种复合调剖技术,所应用调剖剂由三大体系构成,分别是:污油泥乳化颗粒调剖剂体系、污油泥凝胶调剖剂体系、污油泥高温封口剂体系;调剖剂注入方式为段塞式注入;调剖剂用量根据油层亏空和汽窜程度一井一策设计;油井选择为纵向吸汽差异大、井况完好的超稠油油井。

含油污泥调剖体系以含油污泥为基本原料,加入一定比例的钠基膨润土、土粉、橡胶粉,将污油泥调配成黏稠微米级的O/W型具有悬浮性和稳定性的乳化液。该体系乳化悬浮液进入地层后,受蒸汽及冷凝水冲释分解,其中泥质、胶质和蜡质等粘连聚集成大粒径“团粒结构”堵塞高渗层,改变蒸汽流向低渗层,且污油泥具有很好的耐高温性能和封堵性能,起到调整小层吸汽、改善纵向动用的目的[5-6]。污油泥凝胶调剖体系由高分子交联剂和添加剂组成,交联凝胶中的羧基、酰胺基吸水膨胀后对地层高渗透通道形成封堵,起到调整井段吸汽的作用[7-8]。污油泥高温封口剂体系组分主要为超细水泥、浮选机浮渣、烧碱、稀土固化剂,其按比例配成,通过控制温度、烧碱和稀土固化剂的用量,调节成胶速度和成胶后的强度。

3 现场试验及效果分析

3.1 方案设计

3.1.1 井组选择

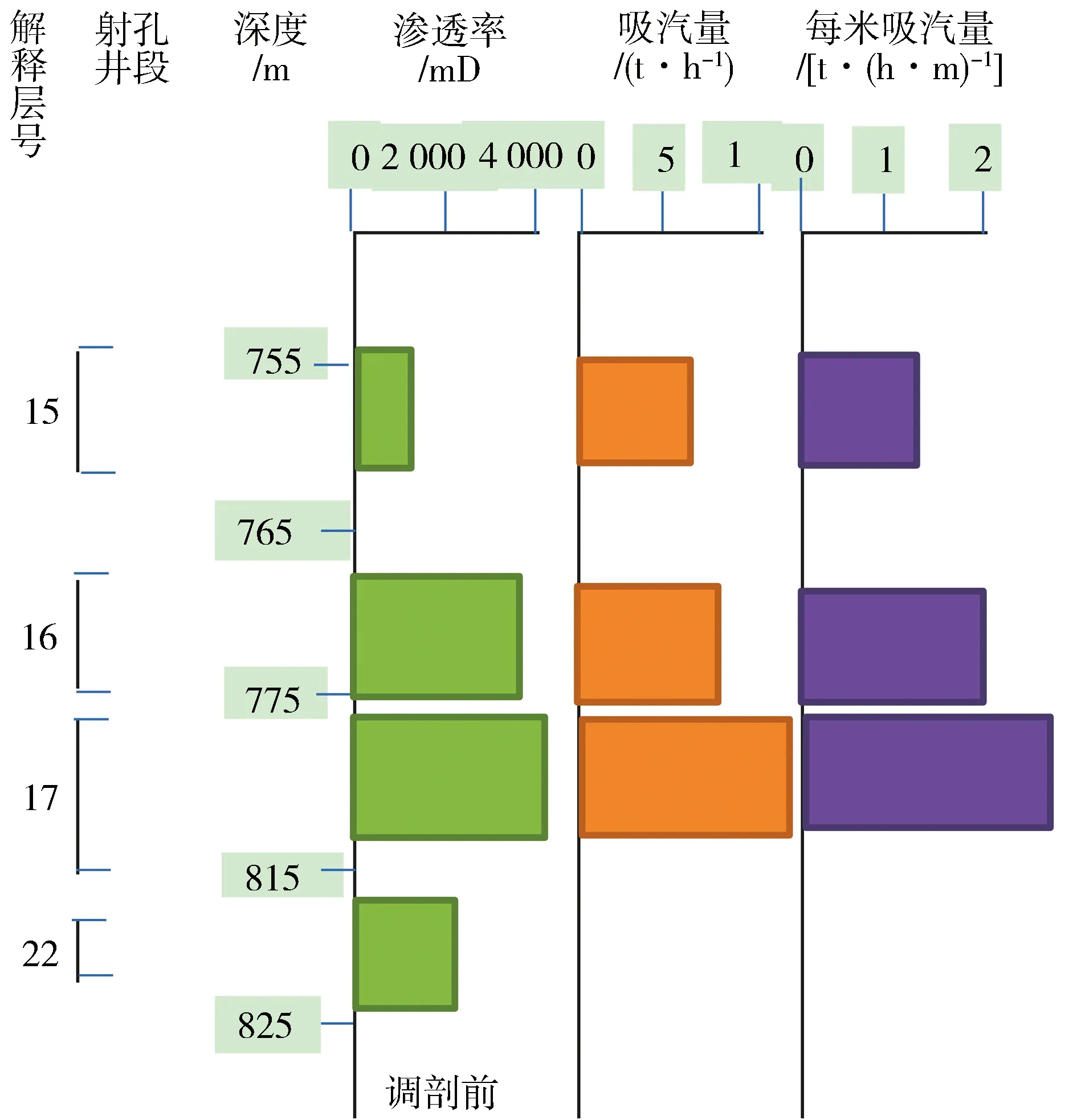

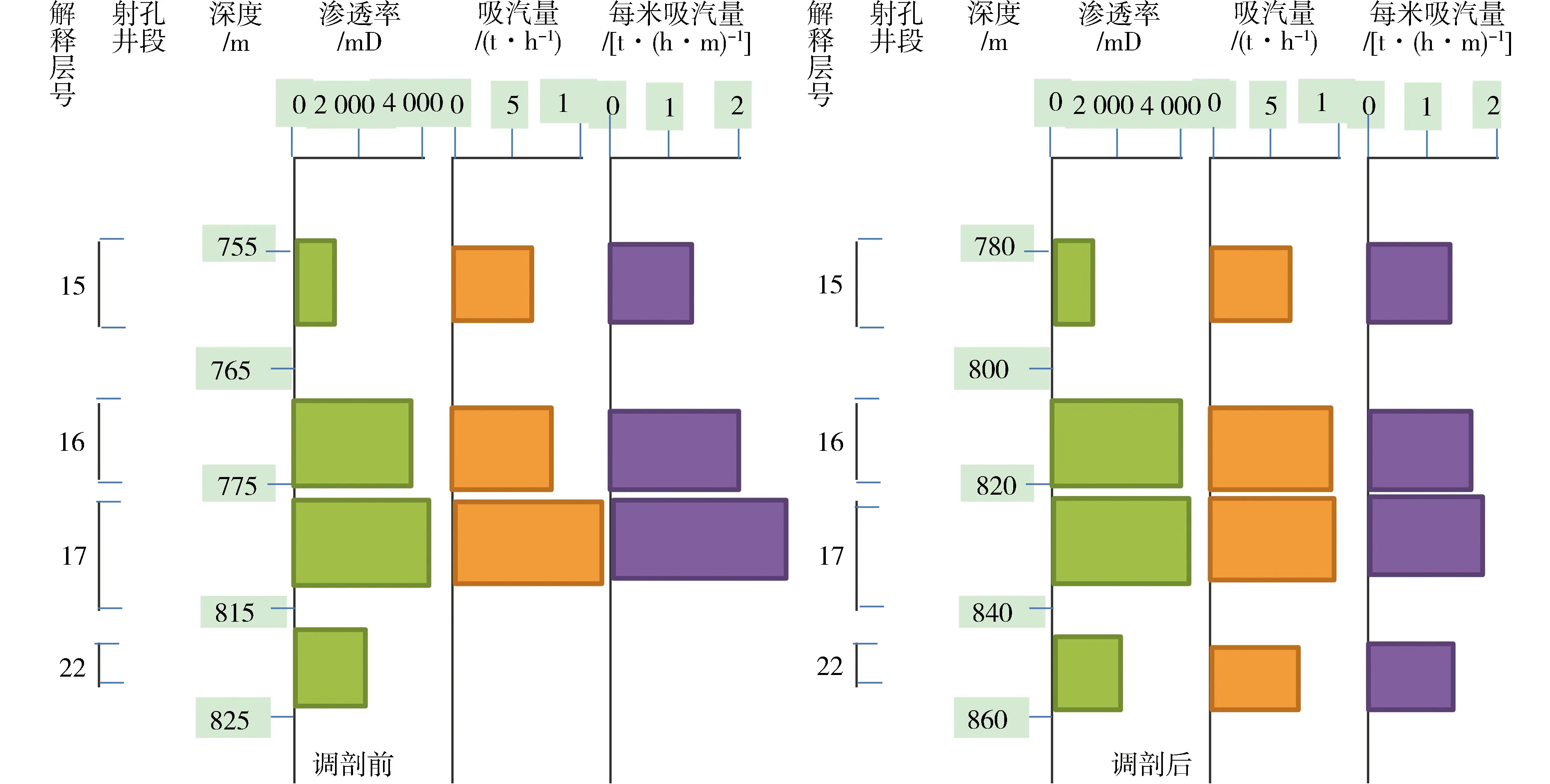

条件1:高周期吞吐效果变差。杜84-47-35井位于杜84兴隆台南区块中部,吞吐16周期,高峰期(8~12周期)注汽压力为12.5 MPa,生产天数为550 d,日产油为7.5 t/d;近3周期(14~16周期)平均注汽压力为11.2 MPa,生产天数为366 d,日产油为3.6 t/d;特别是第16周期,注汽压力为11.1 MPa,生产天数为537 d,日产油为2.99 t/d,吞吐效果变差。条件2:油层动用不均。杜84-47-35共有4个小层,15#、16#、17#、22#层厚分别为9.8 m、4.6 m、9.6 m、9.6 m;渗透率分别为603 mD、2 651 mD、2 945 mD、1 046 mD,小层厚度分布不均,渗透率差异大,造成吸汽不均衡。15#层处于油层上部,受蒸汽超覆影响,渗透率最小,吸汽强度为1.2 t/(h·m);16#和17#层渗透率最高,吸汽强度最高;22#层处于最底部,加之油井出砂,导致该层不吸汽。(图3)

图3 杜84-47-35小层吸汽剖面示意Fig.3 Schematic diagram of steam suction section of Du 84-47-35

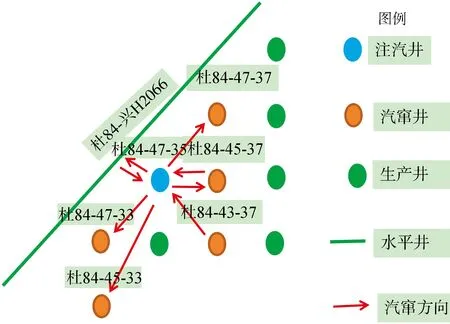

条件3:汽窜严重。杜84-47-35井处于杜84兴隆台核心区域,井距为70 m,杜84-兴H2067水平井加密后井距仅为35 m。14、15、16周期注汽过程中,与杜84-45-37、杜84-兴H2066井互窜,单窜杜84-47-37、杜84-47-33、杜84-45-33井,汽窜导致蒸汽能量外溢,注汽压力为11.2MPa。(图4)特别是第16周期生产过程,受杜84-兴H2067汽窜3次,窜后液量和油量均有不同幅度升降。(表5)

3.1.2 调剖剂体系配方及性能评测

(1)污油泥乳化颗粒调剖剂体系。

体系配方组成:16%含油污泥+0.2%土粉+0.3%膨润土+2%橡胶粉+81.5%水。

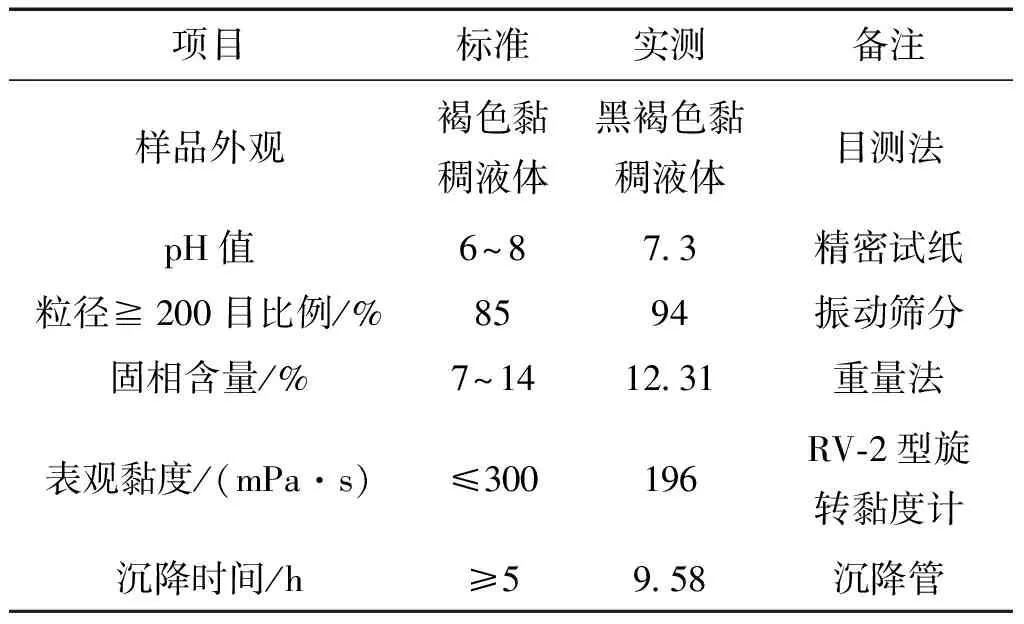

体系性能指标:pH值为6~8,固相含量为7%~14%,悬浮时间>8 h,表观黏度≤300 mPa·s。

图4 杜84-47-35近3周期注汽汽窜示意Fig.4 Schematic diagram of steam injection channeling of Du 84-47-35 in the last 3 rounds

序号窜前窜后对比液量/(t·d-1)油量/(t·d-1)液量/(t·d-1)油量/(t·d-1)液量/(t·d-1)油量/(t·d-1)126.32.227.80.41.5-1.8210.30.125.40.315.10.235.40.28.33.62.93.4

性能评测:取配置成乳化颗粒的调剖剂体系50 mL样品进行性能评测。外观评测,样品颜色为黑褐色黏稠液体;pH精密试纸评测,值为7.3;固相含量评测,利用振动筛分和重量法评测含油污泥的固相含量,污水处理厂污油泥粒径≧200目占94%,固相含量为12.31%;悬浮分散性评测,将调剖剂搅拌15 min置于沉降管中静止,观察颗粒分散剂的沉降时间,观察发现悬浮率为98.3%,悬浮时间为9 h 35 min;采用RV-2型旋转黏度计测试样品的表观黏度为196 mPa·s[5]。(表6)

(2)污油泥凝胶调剖剂体系。

体系配方组成:10%含油污泥+0.1%交联剂+0.15%聚丙烯酰胺+89.75%水。

体系性能指标:成胶温度为40~110 ℃,成胶黏度≥16 000 mPa·s。

性能评测:由于含油污泥对矿化度、温度不敏感,重点评测交联剂和聚丙烯酰胺的耐温、抗盐敏感性。选取交联剂浓度为0.1%,聚丙烯酰胺浓度为1.5%,测试成胶后体系随温度的变化。测试发现,小于90 ℃条件下聚合物的黏度变化在20%范围内,能满足地温条件下的调剖,且在60 ℃条件下保持90 d,黏度保存率达89%[9]。成胶后聚合物段塞受地层水矿化度的影响较大,评测发现地层水矿化度为1 000 mg/L时,聚合物黏度为16 000 mPa·s;当矿化度提高到3 000 mg/L时,聚合物的黏度将为9 000 mPa·s,所以体系的配制采用清水配制[5]。

表6 含油污泥乳化颗粒调剖体系性能测试结果Table 6 Performance test results of emulsified particle profile control system for oily sludge

(3)污油泥高温封口调剖剂体系。

体系配方组成:15%含油污泥+4.0%超细水泥+0.1%四氟化硅+0.3%烧碱+8.0%稀土固化剂+72.6%水。

开放获取运动开展至今已经有十几个年头,在科学界、出版界的推动下,这场以促进学术研究资源无限制获取和再利用为宗旨的全球运动总体上呈增进趋势。2018年6月18日,开放获取学术出版协会(OASPA)发布的2017年度会员机构出版的开放获取论文数量显示,2017年全开放(full open access)杂志上发表的论文数为219,627篇,2016年为189,529篇,且在过去的几年里开放获取论文数量平均以14%—15%速度稳步增长[1]。

体系性能指标:固化温度为40~95 ℃,固化时间为10~72 h可调,耐温350 ℃[10]。

性能评测:将封口调剖剂体系注入岩心,测定渗透率的变化。岩心原始渗透率为9 579 mD,初始渗透率为91 mD,初始封堵率为99.1%;将环境温度升高到350 ℃后,渗透率为449 mD,高温后封堵率为95.4%,说明高温封口剂的耐温性能满足热采要求。

3.1.3 注入参数

(1)注入方式。

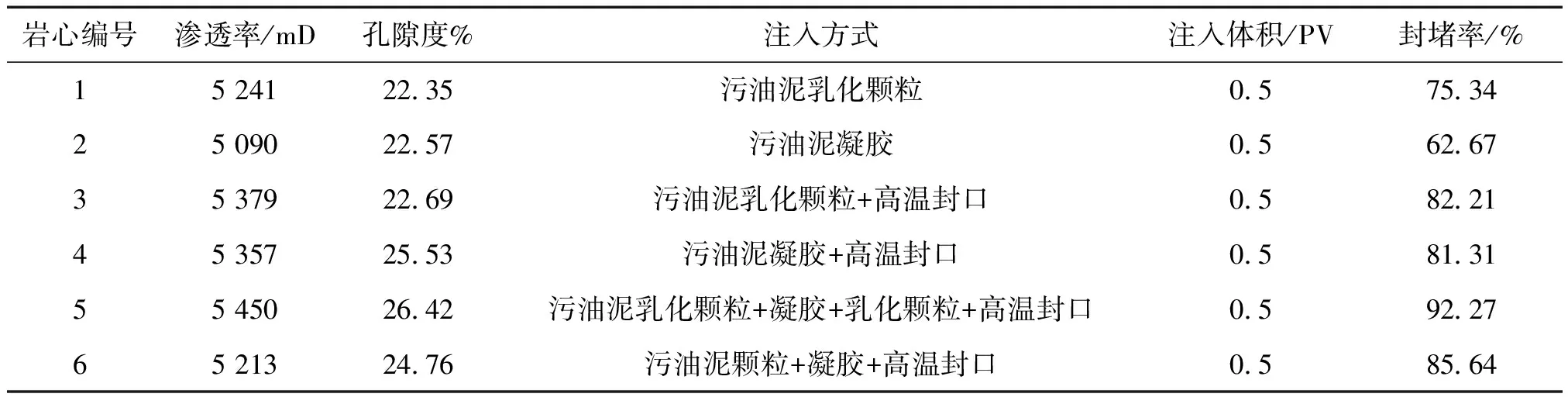

建立填砂物理模型,填砂管采用石英砂填充,长60 cm,内径8 cm,试验温度为60 ℃,模拟5种岩心在不同注入方式下污油泥调剖技术的封堵效果。试验表明:封堵率随段塞数量增加而增高。单一污油泥乳化颗粒、污油泥凝胶封堵率分别为75.34%、62.67%;两段塞污油泥乳化颗粒+高温封口、污油泥凝胶+高温封口的封堵率分别为82.21%、81.31%;三段塞污油泥颗粒+凝胶+高温封口的封堵率为85.64%;多级段塞污油泥乳化颗粒+凝胶+乳化颗粒+高温封口的封堵率为92.27%。(表7)

表7 不同注入方式下的封堵率Table 7 Plugging efficiency under different injection modes

(2)注入剂量。

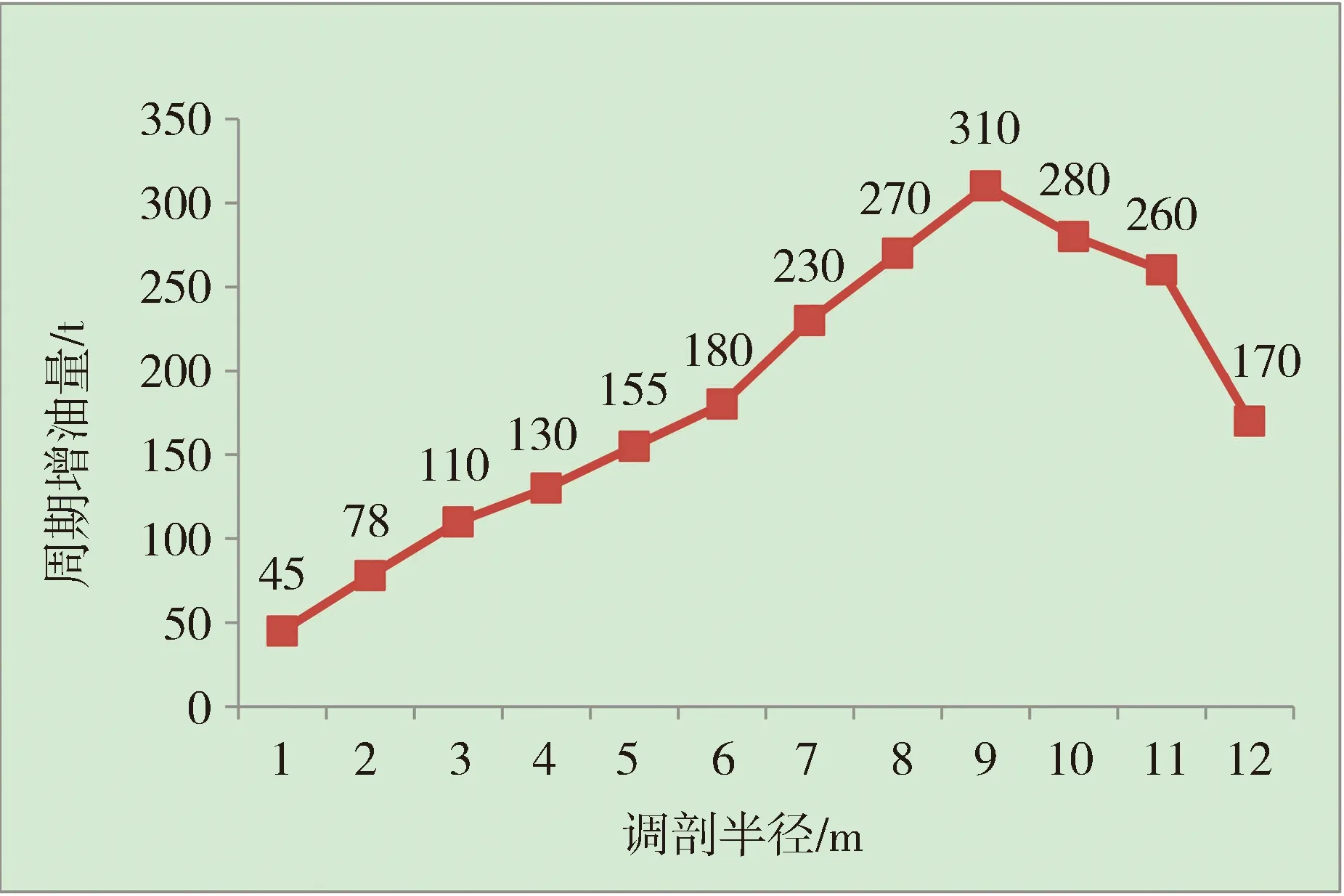

注入剂量与油层的调剖厚度、孔隙度、调剖半径有关。模拟不同调剖半径下的增油效果,结果表明,最优调剖半径为8~11 m,此区间油井周期增油量大于260 t。(图5)

Q=πr2ФH

(1)

式中Q——药剂用量,t;

r——调剖半径,m;

H——调剖油层厚度,m;

Φ——油层平均有效孔隙度,%。

(3)注入设备。

为保证污油泥施工的连续性,从污油泥采集、传送、过滤、配置、搅拌、外输、检测等地面各个环节进行全面设计优化集成,并研发出污油泥调剖专用注入设备。(图6)

3.2 现场施工

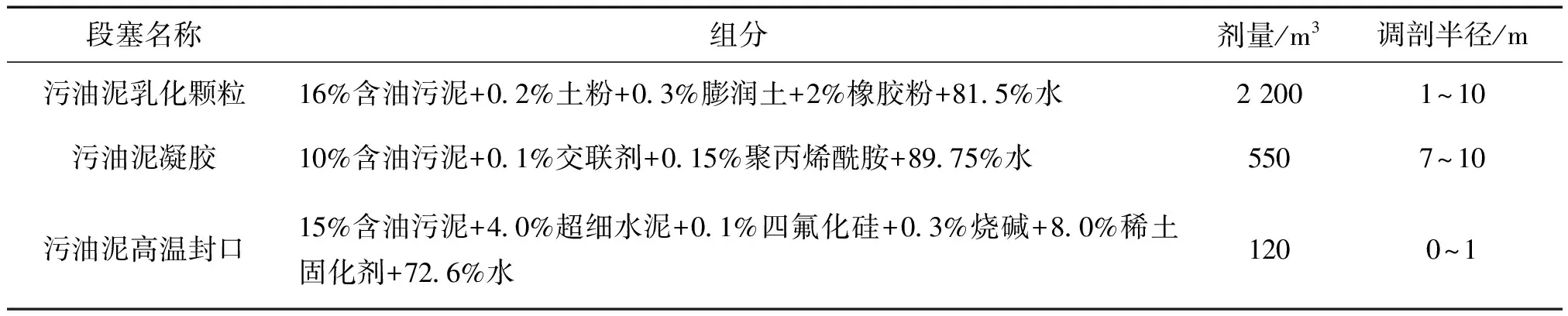

2016年11—12月对杜84-47-35油井试验污油泥调剖技术。为达到最优调剖效果,调剖剂体系为污油泥乳化颗粒+污油泥凝胶+污油泥高温封口复合型;注入方式为多级段塞,即污油泥乳化颗粒+凝胶+乳化颗粒+高温封口。

图5 调剖半径与周期增油量的关系曲线Fig.5 The relationship between the profile radius and the periodic oil increment

3.2.1 复合调剖剂体系配方

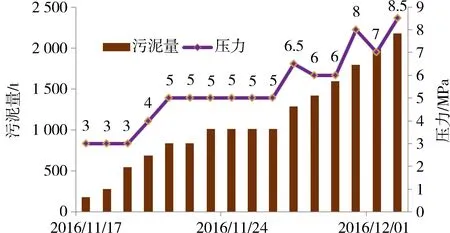

3种复合体系组分严格按照方案设计配制,调剖半径为10 m,高温封口半径为1 m,剂量设计按照Q=πr2ФH,其中r为10 m,Ф为27.2%,H为33.6 m,总剂量为2 870 m3。(表8)

图6 污油泥调剖注入流程Fig.6 Flow chart of profile control injection for contaminated sludge

表8 杜84-47-35复合调剖体系配方及剂量设计Table 8 Prescription and dosage design of Du 84-47-35 composite profile control system

3.2.2 复合调剖注入方式

2016年11月16—24日注污油泥乳化颗粒调剖剂1 016 m3,11月25日注污油泥凝胶调剖剂500 m3,11月26日—12月2日注入污油泥乳化颗粒1 160 t,12月25日注入污油泥高温封口剂100 m3。从施工曲线(图7)上看,由于段塞的加入,注入压力由5 MPa升高至6.5 MPa,最高达到8.5 MPa,注入过程中有稳定的压力增长梯度,说明段塞污油泥体系对地层起到有效的封堵作用。

图7 杜84-47-35污油泥调剖施工数据变化曲线Fig.7 Variation curves of Du 84-47-35 oil sludge profile control construction data

3.3 效果评价

3.3.1 注汽效果

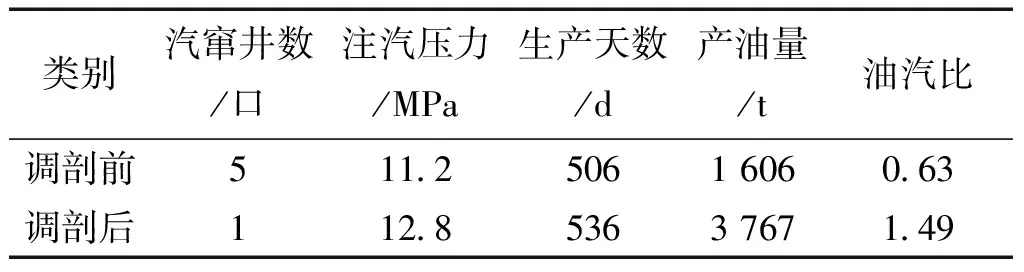

措施后该井的注汽压力由上周期的11.2 MPa上升至本周期的12.8 MPa,压力提高1.6 MPa。从措施前后吸汽剖面的对比图(图8)可以明显看出,调剖前主要是上部15#、16#、17#层吸汽,且16#和17#层渗透率高,吸汽强度大,而处于最下部22#层渗透率最低,不吸汽;调剖后,16#和17#层的吸汽明显降低,22#层开始吸汽,说明油层有了较好动用。注汽过程中汽窜井次由4口降低到1口,汽窜干扰明显减弱。

3.3.2采油效果

对措施井进行连续30 d的采出液含泥量跟踪,并与措施前进行对比,措施前该井注汽前30 d采出液平均含泥量为0.23%,措施后30 d采出液平均含泥量为0.21%,含泥量基本持平,说明污油泥没有出现反吐现象。杜84-47-35实施污油泥调剖后,周

图8 杜84-47-35污油泥调剖前后吸汽示意Fig.8 Suction diagram of Du 84-47-35 before and after profile control

期生产506 d与措施前536 d基本持平,产油量3 767 t与措施前1 606 t对比,增加了2 161 t,油汽比由0.63提升至4.19,增油效果明显。(表9)

表9 杜84-47-35污油泥调剖前后汽窜程度统计Table 9 Du 84-47-35 statistics of steam channeling before and after profile control

4 结论

(1)污油泥调剖技术具有低成本、耐高温、封堵率高等优点,可有效解决超稠油高周期由于油层发育差异、蒸汽超覆和井下技术状况差导致的油层动用不均、汽窜严重的开发矛盾。

(2)污油泥乳化颗粒调剖剂体系、污油泥凝胶调剖剂体系、污油泥高温封口调剖剂体系主要组分为含油污泥+水,其中0.2%土粉+0.3%膨润土+2%橡胶粉的组合时乳化颗粒体系的乳化性和稳定性最优;0.1%交联剂+0.15%聚丙烯酰胺组合时聚合物的热稳定性最优;4.0%超细水泥+0.1%四氟化硅+0.3%烧碱+8.0%稀土固化剂组合时高温封口的封堵效果最优。体系剂量与地层孔隙度、油层厚度、调剖半径综合控制,其中最优调剖半径为8~11 m。

(3)污油泥调剖技术的关键在于3种体系段塞注入,1/2污油泥乳化颗粒+污油泥凝胶+1/2污油泥乳化颗粒+污油泥高温封口组合段塞注入时封堵率最高。