X80管线钢在管道凹陷状态下的应变演变特征

朱丽霞 武 刚 李丽锋 罗金恒 田 野 徐春燕 林 睿

1.中国石油集团石油管工程技术研究院 2.石油管材及装备材料服役行为与结构安全国家重点实验室3.中石油管道有限责任公司西部分公司 4.中国石油新疆油田公司油气储运分公司

0 引言

X80管线钢具有高强度和良好的抗延性断裂能力,是目前输气管道的主导材料之一,其管道服役过程中的安全问题备受关注。管道建设及运行过程中往往会产生管道失效,常见的失效原因有机械损伤、材料缺陷、腐烛、焊缝缺陷等,其中第三方破坏产生的机械损伤是最主要的原因之一,而机械损伤最常见的缺陷类型是管道凹陷[1-5]。

油气管道凹陷是指由于管壁永久塑性变形而使管道横截面发生的总变形[6],没有产生沟槽、裂纹和腐蚀等其他缺陷的平滑凹陷为单纯凹陷,凹陷的形成是一个复杂塑性应变发生的过程。凹陷对管道安全运行的影响主要有4个方面[7-8]:①凹陷导致管壁变形产生应力集中并降低承压能力或者直接导致其破裂泄漏;②周期性的内压波动也可能使凹陷区域出现疲劳损伤乃至断裂;③对于一些延性较差的长期服役管道,即使凹陷引起的应力集中不大,也可能引起管道裂纹的产生甚至加快应力腐蚀速率;④较深的凹陷会影响清管器及内检测器等设备运行,给管道的检测和管理带来困难。油气管道的凹陷一直是管道完整性维护的主要问题之一,国外对于含凹陷管道的评估方法通常是将凹陷深度作为主要指标,多数以外径的6%作为评价缺陷管道需要立即修理或移除的边界条件。研究和现场应用表明基于凹陷深度的评估方法并不能准确反映管道的实际工作状态,评价规范也逐步将应变纳入评价指标[9-12],例如ASME B31.8[9]将应变的6%纳入边界条件,我国标准SY/T 6696[13]对单纯凹陷也规定应变大于6%需要修复。研究和分析凹陷管道的残余应力及应变的形成规律及分布对含凹陷管道的安全服役行为具有十分重要的现实意义[14-16]。

对于实际的含凹陷管道而言,其应力、应变分布很难测量,且管体承受的应变并非单一应变,因此实验对管道在外力作用下变形行为的等效塑性应变(Equivalent Plastic Strain,又称 PEEQ)进行研究,PEEQ是ABAQUS记录变形过程而提出的一个表征塑性应变累积值的量,是整个变形过程中塑性应变的累积结果。有限元模拟可以较好地模拟凹陷参数对等效塑性应变分布等特征的影响,有助于判断含凹陷管体的危险位置,更好地研究钢管的失效行为[17-19]。基于此,利用ABAQUS有限元分析软件研究不同内压及外部载荷作用下含单纯凹陷X80钢管的等效塑性应变分布情况,并针对无内压管道钢管凹陷区进行了实时XTDIC应变采集。通过验证模型结果,研究了单纯凹陷下钢管的等效塑性应变分布规律,探讨了单纯凹陷条件下管线钢应变硬化规律和微观结构响应。

1 试验材料与方法

1.1 ABAQUS有限元分析

以X80高钢级管线钢管为研究对象,其规格为 Ø1 219 mm×18.4 mm×12 000 mm, 主 要 参 数有:密度(ρ)为 7.8×103kg/m3,弹性模量(E)为210 000 MPa,泊松比(ν)为 0.3,屈服强度(σy)为628 MPa,其应力—应变曲线如图1所示。通过ABAQUS有限元建立完整的12 m管道模型及直径为150 mm的圆球形施痕物。对施痕物和管道进行网格划分(图2),考虑到施痕物与管道相互接触及其实际工况,管道网格的密度由两端向中心逐渐增加。

图1 试验用钢管的应力—应变曲线图

图2 管道模型和圆球形施痕物网格划分示意图

为了更好地反映管道在施工和运行过程中压力、凹陷深度和等效塑性应变之间的关系,分别模拟了无内压及工作内压为6 MPa状态下,不同凹陷深度对应变的影响。分别对管道不施加内压和施加6 MPa工作内压,模拟管道在建设施工和服役工作两种情况,通过改变凹陷深度来研究等效塑性应变的变化趋势,工程上指导管道的安全施工和服役。令施痕物垂直于管道轴线对管道施加凹陷缺陷,随后移除施痕物,记录不同下压深度所产生的应变云图和凹陷区域不同深度下的应变变化曲线。

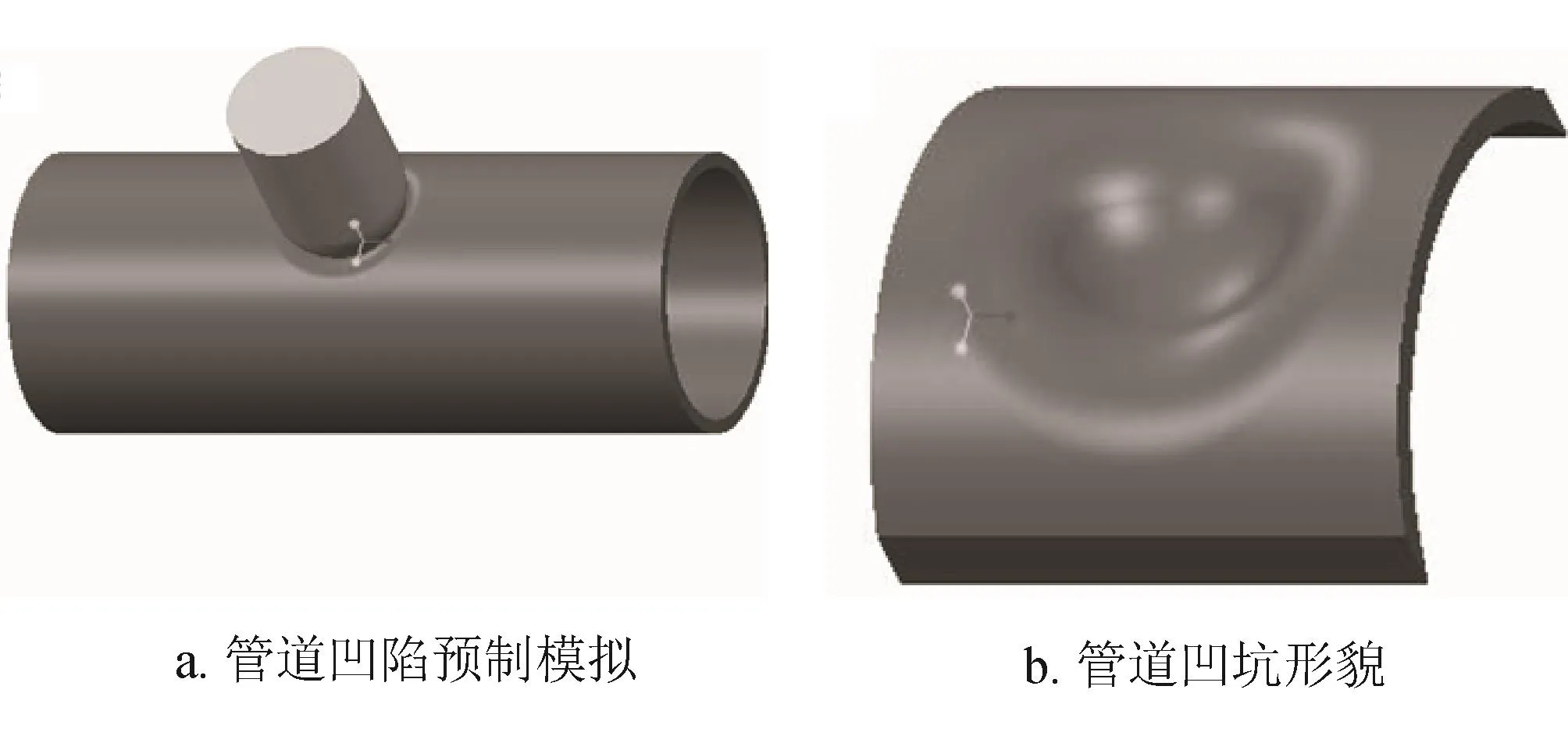

1.2 X80管线钢单纯管道凹陷预制

为了验证研究模拟结果,选取一定管道凹陷深度,预制X80管线钢单纯凹陷。试验管道为Ø1 219 mm×18.4 mm 的 X80 螺旋缝埋弧焊管,在 1 500 t复合加载试验系统上对管道母材进行凹陷压制(图3),如图3-a、b所示,压头为半球形,压头直径为150 mm,压入凹坑深度为101.6 mm(8.33%OD,OD表示钢管外径,下同),回弹后凹坑深度为87.373 mm(7.17%OD),且凹坑底部未发现裂纹。

图3 预制管道凹陷模型图

1.3 应变监控和微观结构分析

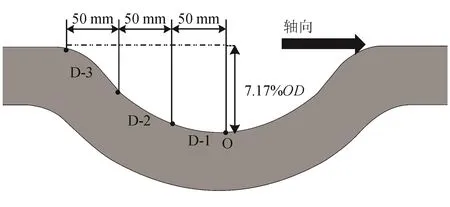

采用XTDIC采集系统对钢管内表面凹陷区域应变场进行实时测量,得到不同凹陷深度下管体的应变云图。为了研究凹陷区域各个位置微观组织对凹陷的影响,分别距离凹陷中心0~50 mm、50~100 mm、100~150 mm取D-1、D-2、D-3试样,经粗磨、细磨、抛光后,用2%硝酸酒精溶液侵蚀待测面,用光学显微镜观察其表面组织,用透射电子显微镜观察其内部结构,并在样品表面测得显微硬度(图4)。制备透射电镜试样时在细砂纸上单向磨薄至100 nm左右,剪出直径3 mm左右试样,在液氮和酒精混合液下用电解双喷减薄穿孔对试样进行再次减薄。

图4 测试取样示意图

2 试验结果与讨论

2.1 工作内压条件下模拟管道凹陷深度对应变的分布影响

工作内压(6 MPa)下,不同管道凹陷深度下的应变云图如图5所示。由图5可以看出,不同管道凹陷深度下,凹陷区的应变分布规律相同。应变分布呈圆环扩散状,凹陷区轴向应变的影响范围广于径向,最大应变并非出现在凹陷中心,而是出现在距离凹陷中心一定距离处,且最大轴向应变值高于最大径向应变值。随着距离凹陷中心距离的增大,径向应变及轴向应变在达到峰值后快速减小。

凹陷区轴向和径向等效塑性应变与凹陷中心距离的分布曲线如图6所示。随着凹陷深度的增加,凹陷区的最大应变随之增大,且同一凹陷深度的轴向应变均略大于径向应变。当凹陷深度为10%OD时,最大应变为0.35,此时,管道已经发生明显的塑性变形,与X80管线钢拉伸行为中的塑性变形相似,在此阶段其应力—应变曲线没有明显的屈服平台,管道表现出典型的非线性,具有较大的均匀塑性伸长率、屈服强度和抗拉强度,出现明显的应变硬化现象,在凹坑中心附近的应变硬化程度最大。

图5 6 MPa内压下不同管道凹陷深度模拟应变结果图

图6 6 MPa内压下不同管道凹陷深度下应变分布曲线图

2.2 内压对凹陷状态应变分布的影响

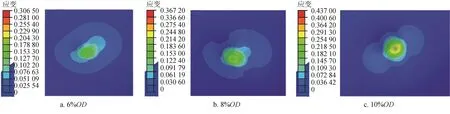

图7 为无内压条件下,不同管道凹陷深度下等效塑性应变的分布模拟结果。由图7可以看出,凹陷深度为6%OD和8%OD时,凹陷管道上的应变分布呈椭圆状,且径向影响范围明显小于轴向的应变区域。当凹陷深度到10%OD时,这种不均匀分布明显减小,轴向应变区域略大于径向,而应变都是呈现先增大后减小的变化趋势。

图7 无内压下不同管道凹陷深度下模拟应变结果图

图8 不同管道凹陷深度有无内压情况下的应变分布曲线图

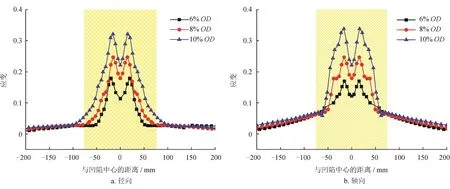

图8 为不同管道凹陷深度下的等效塑性应变分布曲线,其中E6%OD、E8%OD、E10%OD分别表示工作内压6 MPa下的应变,6%OD、8%OD、10%OD是无内压下的应变。由图8可知,不同凹陷深度下的应变表现出相同的分布特征,随着与凹陷中心距离的增大,应变值逐渐增大,达到极大值后随距离的增大而减小。同时,不论径向、轴向,有内压条件下的应变远高于无内压条件下的应变;在相同内压条件下,随着凹陷深度的增大,应变量增大,且相同内压及凹陷深度下,同一位置处的轴向应变普遍大于径向应变。无内压情况下,凹陷深度由6%OD增大到10%OD,最大应变由0.15增大到0.24,增幅1.6倍,可见凹陷深度每增大1%OD,应变增量0.4;内压为6 MPa时,凹陷深度由6%OD增大到10%OD,最大应变由0.17增大到0.42,增幅2.47倍,凹陷深度每增大1%OD,应变增量0.62。可见,凹陷深度越大,内压与深度对应变影响的叠加效应越大。

2.3 凹陷过程中的应变硬化分析

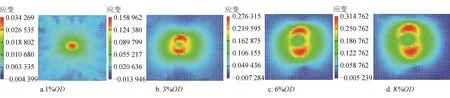

为了研究管道凹陷过程中的实时应变变化,采用XTDIC采集系统对管道凹陷过程中的应变进行采集,图9所示为不同管道凹陷深度下的应变云图,研究发现凹陷深度为1%OD时,最大应变出现在凹陷中心,随着凹陷深度增加,凹陷区的最大应变出现在凹陷的边缘,其结果与模拟结果相同。随着凹陷深度的增加,产生应变区域和应变量增加,管体发生明显的塑性变形。图10为无内压情况下有限元模拟和DIC实时采集的应变分布曲线,图中6%OD、8%OD、10%OD为ABAQUS模拟结果,M3%OD、M6%OD、M8%OD为实测结果。由图10可以看出,模拟的应变在相同位置的应变变化趋势基本一致,但实测应变略大于模拟结果应变值,这是由于PEEQ是等效塑性应变,模拟过程中只考虑下压和回弹情况,而在实际试验中,管道除了自身的缺陷外,还有可能承受很多方面的应力,对凹陷过程造成影响。

2.4 凹陷过程中应变硬化和组织响应

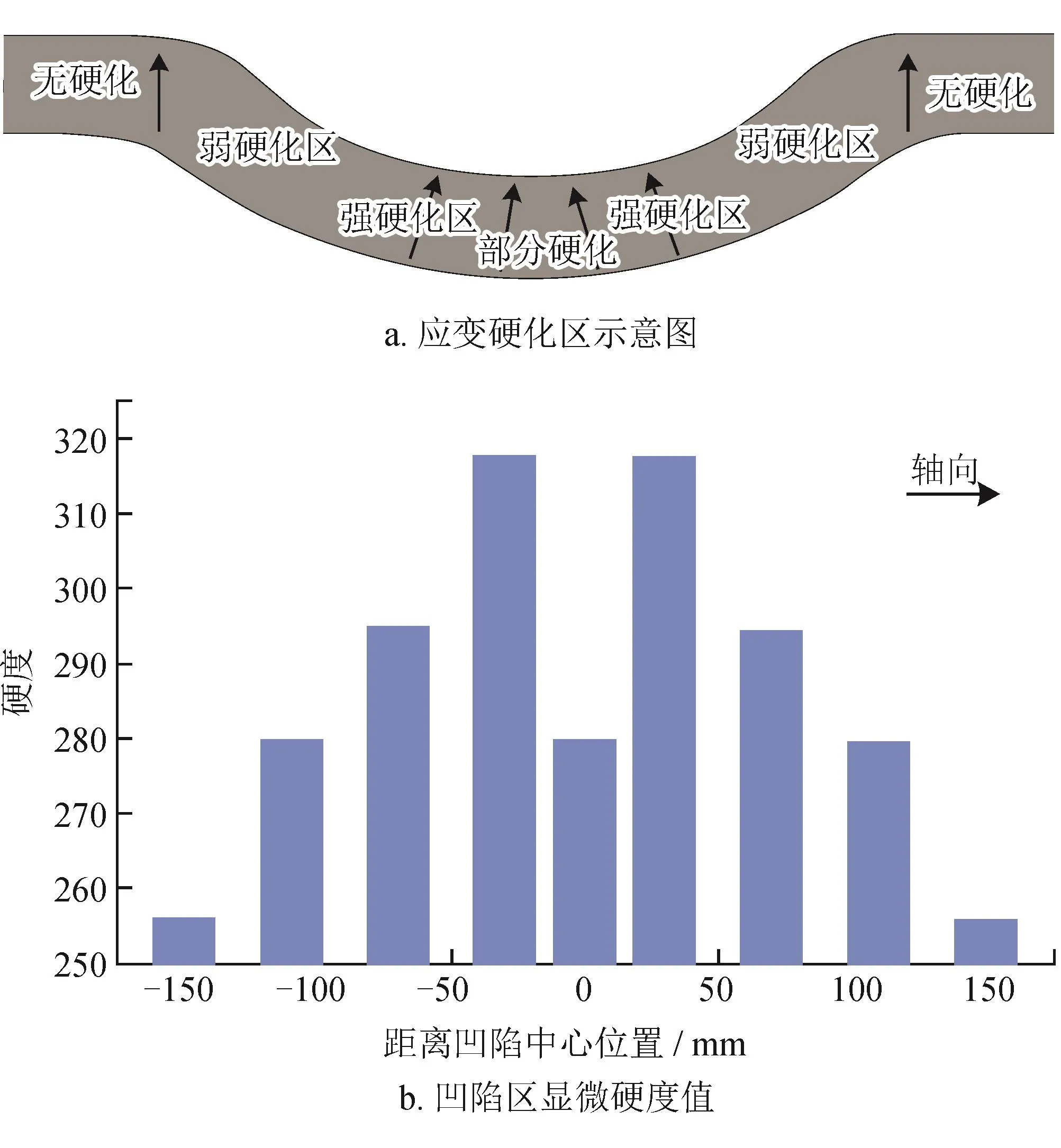

材料的加工硬化主要取决于等效塑性应变的大小,结合图7、8可以看出,管线钢对塑性变形的抗力是随变形量的增加而增加的,属于典型的应变硬化机制。据此,提出了针对凹陷状态下管线钢的应变硬化区域示意图(图11-a),在应变大且集中的凹陷中心出现强硬化区。通过对凹陷区各位置硬度的测定得到图11-b,管外壁硬度始终小于管内壁,且硬度随着距离凹陷中心的距离增大而减小。这体现出在凹坑附近出现应变硬化,凹坑边缘应变硬化不明显。

图9 不同管道凹陷深度的应变云图

图10 无内压模拟和实测在不同管道凹陷深度下应变分布曲线图

图11 凹陷状态下管线钢的应变硬化示意图

图12 凹陷不同区域的组织图

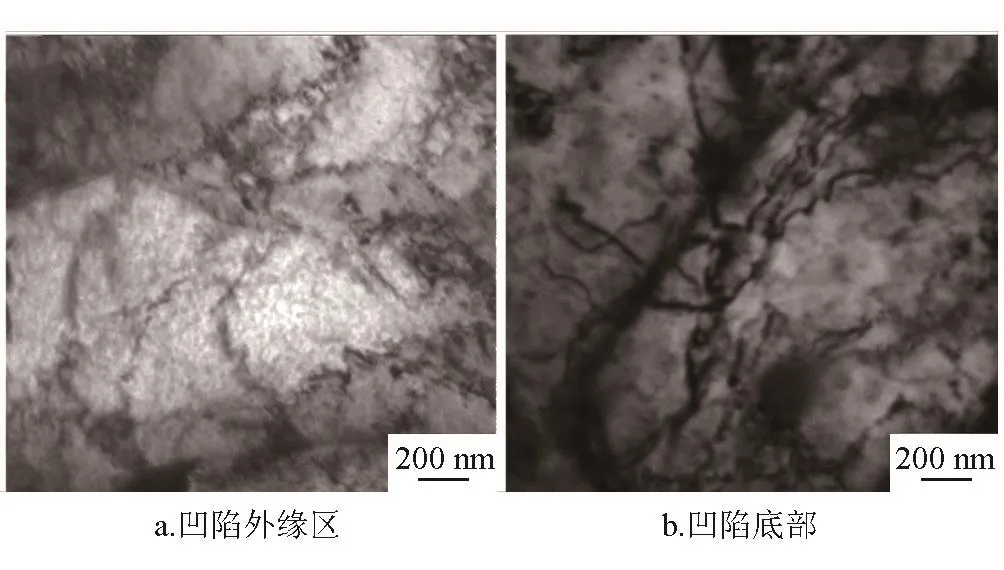

组织研究表明,管道组织均为粒状贝氏体,远离凹陷区的粒状贝氏体之间晶界清晰可见(图12-a),而凹陷中心由于承受了较大的变形,晶粒沿着变形最大的方向被拉长,组织由晶界明晰的粒状贝氏体转变为晶界模糊的变形态粒状贝氏体(图12-b)。由此可见,凹陷区底部和侧壁晶粒沿着变形最大的方向被拉长,晶格被扭曲,从而诱发形变强化,提高了材料的抗变形能力,产生了应变硬化。由于不同区域组织的显微变化,使得凹陷区不同部位表现出不同的应变硬化响应。Han等[20]认为管线钢在变形过程中,随着应变的增加,位错的密度大幅度提高,位错间相互缠绕聚集甚至生成亚晶界,位错缠结形成的高密度位错区成为位错滑移的新障碍,可以显著提高材料的强度。对比凹陷边缘发现,凹陷边缘区在变形过程中产生了应变硬化,使得硬度显著提高(图11-b)。X80管线钢母材和凹陷试样透射电镜照片如图13所示,从图13-b可以看到在晶界处,位错在此缠结,晶粒发生滑移,使晶粒拉长、破碎和纤维化。在发生塑性变形前,有很大一部分脱钉的位错停留在晶界处,但总有一部分位错尚未到晶界处而处于易动状态[21]。少量易动位错的存在可使材料的初始屈服抗力下降。随着凹陷深度的增加,凹陷中心外缘部分塑性变形量增大,晶界处的位错也开始运动,降低了均匀塑性变形能力和形变容量,将使得管线钢产生应力集中、松弛裂纹尖端局部应力和限制裂纹扩展的能力降低,损害管材的缺陷容量,致使承载能力降低,对管线钢的服役安全性能造成影响。

图13 X80管线钢母材和凹陷试样透射电镜照片

3 结论

1)不同凹陷深度下的应变表现出相同的分布特征,应变值随着与凹陷中心距离的增加而逐渐增大,达到应变峰值后随距离的增大而快速减小。

2)在相同内压条件下,应变量随着凹陷深度的增加而增大,且相同内压及凹陷深度下,同一位置处的轴向应变普遍大于径向应变;凹陷深度越大,内压与深度对应变影响的叠加效应越大。

3)凹陷变形过程中,材料初期发生了典型的应变硬化过程,随着变形的深入,凹陷区底部和侧壁晶粒沿着变形最大的方向被拉长,位错在晶界处缠结,晶格被扭曲,产生了应变硬化。