ZF13000/25/38型放顶煤液压支架的再制造技术研究

张 辉

0 引言

为了使液压支架可靠地工作,减少非生产停歇时间,充分发挥设备效能,延长使用寿命,及时的修理液压支架是必须进行的。从实际生产使用情况分析,优化改造原支架设计是大修液压支架最重要的一环。

ZF13000/25/38 型放顶煤液压支架为大采高高端放顶煤液压支架,正四连杆机构,最大高度3.8 m,最小高度2.5 m,支护强度1.23 MPa,泵站压力31.4 MPa,工作阻力13 000 kN,操纵方式为本架操纵。

由于ZF13000/25/38 在实际使用过程中存在高压液喷出等问题,在设计结构中存在缺陷与不足[1-2],存在一些安全隐患,因此本文对支架立柱、尾梁千斤、导向套等部分进行了一系列设计改造,取得了良好的效果。

1 研究内容及创新点

1.1 立柱

ZF13000/25/38 支架立柱缸口结构大部分为卡环式结构,该结构在使用过程中,如果导向套位置的外动蕾型圈损坏,高压液会从缸口直接喷出,这就在生产实际中存在安全隐患,容易造成安全事故的发生,为了应对用户要求,提高安全性能,站在再制造、安全性能及节约成本的角度考虑,决定利用旧活柱,节约成本,重新设计制造缸体和导向套,从而达到预期目的,保证液压支架的安全使用。

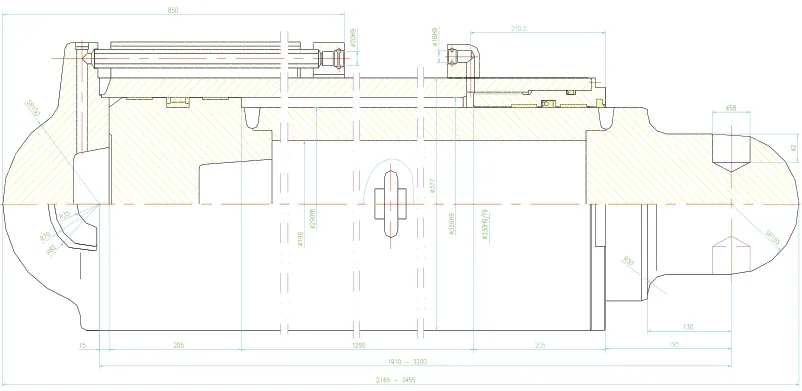

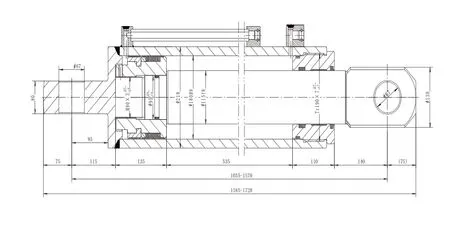

图1 新立柱结构

1.2 重新设计缸体

原立柱缸体如图2所示,其缸口为卡环结构,重新设计缸体不仅要求保证其原有立柱的行程和工作阻力,而且还要保证其安全性、可靠性。新缸体缸底采用整体模锻结构,优化了千升安全阀安装座,增加千升安全阀护罩,不仅提高其安全性能,而且在使用上更加有效、可靠。

蕾形圈在压力作用下通过密封圈上部的变形,使密封唇被推向金属的表面,产生接触应力,随着液体压力的增加,密封唇变形值也随之增大,接触压力也就增大,产生自封效果[3]。在原结构中蕾形圈受到立柱腔内高压夜体直接冲击,随着瞬间冲击力次数逐渐增多,接触压力越来越大,蕾形圈达到接触压力极限后可能会出现受损或撕裂,形成立柱漏液,后果极为严重。所以,新缸口位置设计为梯形螺纹和外动蕾型圈配合,结构如图3所示。该结构优点为高压液先通过螺纹缓冲后才与外动蕾型圈接触,避免高压液体直接冲击蕾型圈,减小了外动蕾型圈受到的瞬间冲击力,增加密封使用寿命和使用中的安全性能,避免了高压液体喷出而带来的安全隐患,从而达到了安全使用的目的,保障了井下液压支架在使用时的安全性。

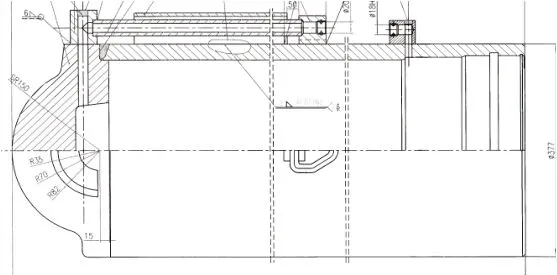

图2 原立柱缸体

图3 设计后缸体

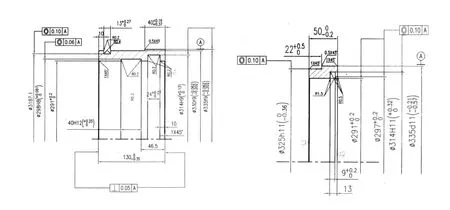

1.3 重新设计导向套

图4 导向套、缸盖

图5 新导向套

原立柱缸口位置由导向套和缸盖两部分组成,如图4所示,蕾形圈位于导向套上,直接受腔内高压液体冲击,缸口位置处进行了重新设计,导向套自然要进行重新设计。新导向套如图5 所示,该结构将导向套压盖合为一个整体,与缸口螺纹结构配合,缓冲密封圈所受压力,防止漏液,并且导向套最大外圆与缸口接触,即使有高压液喷出,导向套外沿也能起到缓冲和保护作用,有效地解决了高压液喷射带来的安全隐患问题,在结构上对高液压喷出问题起到了进一步的保障作用,为在今后的同类型支架设计上起到了数据性参考作用。

1.4 上腔接头座设计

将上腔接头座由原KJ13 接口改为KJ16 接口,改造后能够减小升立柱时上腔的背压,有效的避免压力过大上腔胶管脱出问题,有效的保证了支架的安全性能,保证了安全使用、安全操作。

重新设计制造的立柱,通过模拟实验,制造的立柱进行了打压实验测试,完全满足使用要求,也满足安全、可靠性,现该立柱已经在东周窑矿下井使用,未发生损坏和安全事故,达到了安全使用的效果。

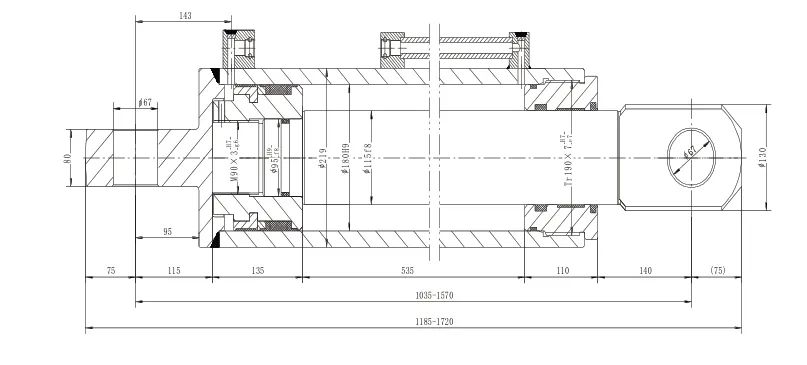

2 尾梁千斤顶改造

尾梁千斤顶在使用过程中,活塞杆部分在几乎在后部刮板机正上方,在放煤量大的时候,运输的煤块或矸石会碰伤活塞杆镀层,从而影响尾梁千斤正常使用,甚至使其失去功能。鉴于这种情况,经过实际的调研分析与反复试验,将尾梁千斤顶反装到支架上,从而达到避免碰伤活塞杆的目的,避免了设备因碰伤而造成损失。反装后尾梁千斤顶上下腔接头座相应的做了改造,从而有效地解决了因放煤引起煤块与矸石对活塞杆碰撞的问题,取得了良好的效果,达到了安全、可靠、保障。如图6、图7所示,。

图6 尾梁千斤顶原结构

图7 改造后尾梁千斤顶

3 底座前端拉架孔及堵改造

原设计底座前端拉架孔,在井下使用中煤粉和煤泥从该孔处进入底座内部,造成耳轴和堵无法拆卸,因此在拆卸过程中比较费事费力。造成了很大的工作量,因此在大修中将拉架孔用堵板焊接。为了安装拆解方便底座侧面的堵,根据实际情况对其进行了改造,其作用是防止煤及其杂物进入底座内部,避免在拆卸过程中造成费力、费时的问题,另外为节约成本,提高生产效率,经分析研究,故将该零件改为铸钢件,并在堵端面增加两个工艺孔,便于安装拆解时旋转,同时也能够根据工艺孔的方向判断堵是否安装到位,为今后该方面设计创造了新思路,也为今后在设计支架时遇到此类问题,提供了技术资料,同时也在实际的使用效果中取得了比较好的效果。

4 结语

本文针对ZF13000/25/38 型液压支架在使用中遇到的问题,对立柱缸口处及其配合处的导向套、缸盖,尾梁千斤顶及其上腔接头、等部分结构进行的改造,不仅优化了ZF13000 支架的部分结构设计,提高了生产效率,节约了使用成本,支架修理后也达到了安全可靠的使用目的。另外在修理制新时,利用了旧活柱重新编写加工工艺制造新件,大大降低了制造成本。