基于掘锚一体机的巷道快速掘进技术

李耀晖 李青安 解小春

掘锚一体机代表着巷道掘进设备的最高技术水平,引领着煤巷快速掘进技术的发展方向[1]。同煤集团金庄煤业公司采用掘锚一体化技术,引进了MB670型掘锚机及其配套设备,并进行了现场工业性试验,取得了较好的技术和经济效益。

1 掘锚一体机简介

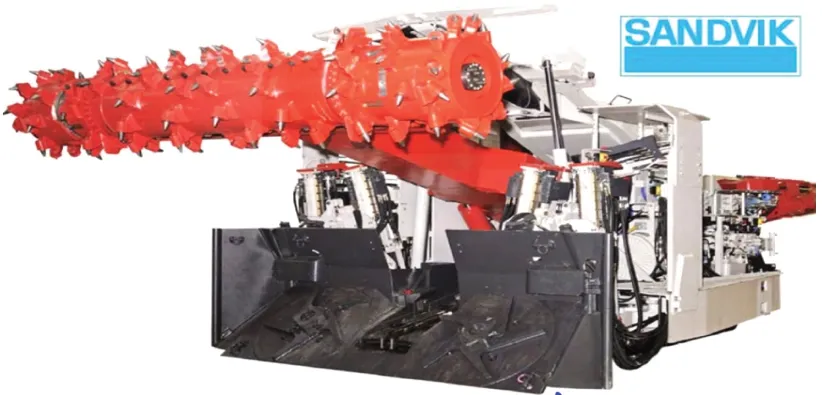

奥钢联MB670 型掘锚机是实现掘锚一体化比较常见的一种掘进机(图1),采高2.9 m~4.5 m,长×宽×高为11.21 m×4.7 m×2.8 m,重量95 t,总功率510 kW,电压1 140 V,最大切割面5.5 m×4.1 m,行走速度可调3.5、7.0、15 m/min,横向适应倾角5°,纵向18°,装载及运输能力25 t/min。配置锚杆机6台,4台顶锚杆机和2台帮锚杆机,顶锚杆机紧靠截割滚筒后布置,可使空顶距最小,保证作业安全,使截割和支护同时作业,可适应顶板稳定性差的煤层。该掘锚机实现了无线遥控,可实时监控掘进状况,在掘进过程中,滑动机架前移,履带原地不动,因而不会对松软底板造成破坏[2]。

图1 MB670型掘锚机外形图

2 工程概况

2.1 巷道地质条件

金庄煤业公司3#-5#层北四盘区8404 首采面位于北四盘区中部,贯穿盘区东西,两条顺槽方位275°,东部为北四盘区三条大巷,其余三面均为实煤区,工作面巷道布置如图2 所示。工作面煤层结构复杂,沿推进方向,煤层分开、合并交替出现,近一半煤层为3-5#煤层分开区,5#层厚10.85 m~17.10 m,平均14.67 m,3#层厚2.73 m~9.62 m,平均5.13 m,夹矸岩性主要为泥岩、炭质泥岩及高岭质泥岩,厚0.82 m~1.59 m,平均1.18 m,煤层合并区煤厚17.10 m~26.24 m,平均19.80 m。工作面上方赋存均厚0.21 m的伪顶,直接顶为泥岩、细砂岩,厚1.79 m~6.18 m,平均3.81 m,老顶为粗砂岩、中细砂岩,5.71 m~12.54 m,平均8.34 m,直接底为均厚2.13 m的高岭质泥岩、泥岩,老底为粉砂岩、细砂岩,4.05 m~8.92 m,平均5.84 m。煤层硬度f=2~3,具有煤尘爆炸性,煤的自燃发火期为3~6 月,正常涌水量5 m3/d,最大涌水量15 m3/d,属于低瓦斯矿井。

图2 工作面巷道布置图

2404运输平巷为掘锚机掘进工作面,煤层倾角较缓,平均4°,整体倾向西北。煤层从巷道开口逐渐下沉,从1 120 m开始先抬升后下降,至2 000 m倾角较大约7°,2 000 m~4 400 m倾角逐渐变缓至1°左右。

2.2 巷道支护参数

2404 运输平巷全长4 265.25 m ,断面为矩形,掘进尺寸宽×高=5.5 m×3.6 m,沿底板掘进,巷道顶板采用“左旋无纵筋螺纹钢锚杆+钢筋网+锚索+W 钢带”联合支护;两帮采用“螺纹钢锚杆+8#菱形网”联合支护。巷道支护如图3所示。

图3 2402运输平巷断面支护图

2.3 施工工艺和参数

2404运输平巷采用奥钢联MB670型掘锚机,以及后配套设备梭车、连运车、带式输送机等,按设计要求一次切割成巷并同时完成掘进面的破、落、装、运煤及支护工作。

割煤工序:掘锚机掘进时,巷道一次成形,循环进度1.0 m。具体截割过程:首先行走掘锚机,上升截割头,使其调整至巷道中部,并与前方煤壁接触,然后伸出掘进机临时支撑机构,运转截割头与中部的运输机,升起截割头至巷道顶板后,使其切入煤体1.0 m深,自上而下割煤。当割至煤层底板时,收截割头,截割底煤,使巷道底板平整,装完余煤,再次将截割头升起,调整至巷道顶板,进行下一个循环。

装煤工序:利用掘锚机上设有装载机构(装煤铲板和三星轮装载机构)和输送机来完成装煤工序。掘锚机割煤时,煤落在装煤铲板上,同时圆盘耙杆连续运转,将煤炭装入中部运输机,运输机再将煤装入后面等待的梭车内。

运输工序:采用梭车运煤时,梭车停在掘锚机后面,等待装煤,当梭车前部装满时,开启中间的输送机向后运煤,装满转运至联运车,破碎后,再将煤转运到2404辅运联巷输送机上,经北四盘区辅运大巷和主斜井主运输系统运出到地面。

支护工序:掘进面的临时支护作业通过掘锚机的液压支撑架和锚杆机的支护顶蓬来实现。掘进过程中,首先升起液压支撑架护住顶板,然后再进行割煤。打顶锚杆时,也必须先将锚杆机的支护顶蓬支撑到工作区域顶板上,再进行钻眼工作。掘锚机支护工序的具体作业顺序为铺网、钻眼、安装锚杆、紧固锚杆。

劳动组织:采用“四六”作业制和正规循环作业方式,三班生产,一班准备,循环进尺1.0 m,每班8 个循环,每日24个循环,日进尺24 m,每月按25天计算,共掘进600 m。全队在册人员为75 人,则掘进工效为0.32 m/工。

3 现场应用效果

奥钢联MB670 型掘锚机在金庄煤业公司厚煤层宽断面的巷道掘进中取得了较好的技术和经济效果。在现场应用中,最高日进尺31.2 m,日均进尺25.4 m。2015 年2 月份完成进尺448 m,之后进度逐渐加快,6月份实现了最高月进尺686 m 的好成绩,而使用普通EBZ260 掘进机在8206 工作面运输平巷同期的施工中,完成月进尺446 m,对比可知,使用掘锚机掘进效率是掘进机的1.54倍。随着作业人员熟练程度的不断提高,掘进进尺将会稳步增加。

掘锚机的主要技术优势体现在以下5个方面:

(1)单巷掘进速度快,断面成型好,一次截割宽度即为达到巷道设计宽度5.5 m,掘锚机可同时进行掘进和锚杆支护,掘进速度大为提高。

(2)可利用自带的液压支撑架进行临时支护,有效支护顶板,避免空顶作业,安全性好,最小空项距为1.8 m,最大空顶距为2.8 m。

(3)锚杆支护质量好,速度快,劳动强度低。能同时完成顶锚杆支护和帮锚杆支护,有效防止片帮的发生,降低个人的劳动强度。

(4)掘锚机单巷掘进,可减少联络巷道工程量,减少无效进尺,降低掘巷成本。

(5)使用无线遥控操作,截割速度慢,能够保证掘进工程质量,同时司机作业也安全。

4 结论

奥钢联MB670 型掘锚机经过在金庄煤业公司6个月的现场试验,取得了较好的应用效果,与普通悬臂式掘进机及其配套作业线(月进尺400 m)相比,月进尺比要高出280 m 左右,有效地缓解了采掘接替失调的局面。同时,掘锚一体化,实现了及时支护,避免了空顶作业,保证了工人安全,使掘进和锚杆支护平行作业,进而大大提高了掘进速度,满足了安全高效回采工作面的正常接续要求,因此,掘锚一体机在开采条件具备的矿井中具有广阔的推广应用价值和发展前景。