奥贝尔氧化沟溶解氧模糊控制研究

向阳

(南京万德斯环保科技股份有限公司,江苏南京211100)

奥贝尔氧化沟是二十世纪60 年代在南非研发成功并工程化应用的水处理工艺,后由美国Envirex 有限公司收购[1-2],它属于椭圆形多沟式氧化沟,是由三个环形氧化沟组成,具有耐冲击负荷能力较强,常规污染物去除率较高,产生的污泥量相对较少等特点。当然,在目前的工程实际应用中其也存在着相当问题,包括同步脱氮除磷效率较低,各主要单元运行电耗较高等[3]。

氧化沟污水处理系统是比较复杂的动态工程处理系统,目前难以运用精确的模型来表述,优化系统进行工程智能化控制是水处理工程研究热点之一。作为智能控制的一种,模糊控制理论具备简单、有效、实用等特点。奥贝尔氧化沟的特点之一是其三沟的溶解氧值呈“0-1-2 mg/L(外-中-内)”递增分布,而我们也常常看到中试或工程上采用溶解氧等过程参数对水处理系统进行模糊控制[4-5]。本文以溶解氧作为模型控制量对华东某生活污水处理厂采用的奥贝尔氧化沟工艺进行模糊控制研究,在确保出水水质达标的情况下,优化曝气作业工况,达到节能降耗的目的。

1 项目现场调试试验

1.1 厂家基本概况

华东某生活污水处理厂设计处理规模(一期)为40 000 t/d,单组进水水量为10 000~15 000 t/d,调节奥贝尔氧化沟内曝气转碟运行工况,优化控制三沟内溶解氧浓度。

曝气转碟的运行工况包括运行时间及转速,由变频和工频两类方式控制其转速。每座奥贝尔氧化沟内配备8 组电机,试验中分别记为1~8 号,其中外沟4 组,2 台工频,2 台变频,中沟及内沟共4 组,电机连轴,全部为变频控制,频率输出可控范围为10~50 Hz。部分曝气转碟转速与频率的对应关系如表1 所示。

表1 曝气转碟转速与频率关系表

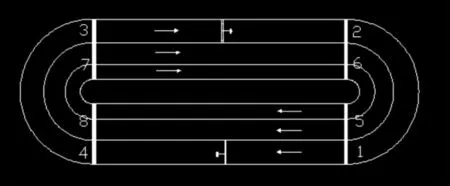

1.2 不同测量点位置溶解氧浓度

为确定氧化沟内溶解氧浓度分布差异关系,在污水处理厂奥贝尔氧化沟内的三沟曝气转碟近端设置若干组溶解氧检测点,分别为3#、7#碟近端,4#、8#碟近端,1#、5#碟与4#、8#碟中端,3#、7#碟与2#、6#碟中端,如图1 所示,同时于每组检测点不同浸没深度设置三组溶解氧检测点,如表2 所示。此时运行工况进水量为412 m3/h,进水COD 为61 mg/L。

表2 不同测量点溶解氧浓度

通过上述试验大致了解奥贝尔氧化沟内溶解氧浓度分布状况:①横向比较:几组检测点溶解氧浓度相差不大,并未出现因距离曝气转碟不同而产生的溶解氧浓度差别;②纵向比较:氧化沟溶解氧浓度随着测量深度加大而降低;③测量的溶解氧浓度整体较高,高于奥贝尔氧化沟溶解氧“0-1-2”浓度梯度分布,这是由于进水水量不足且进水COD 浓度过低所造成。

图1 氧化沟曝气转碟分布

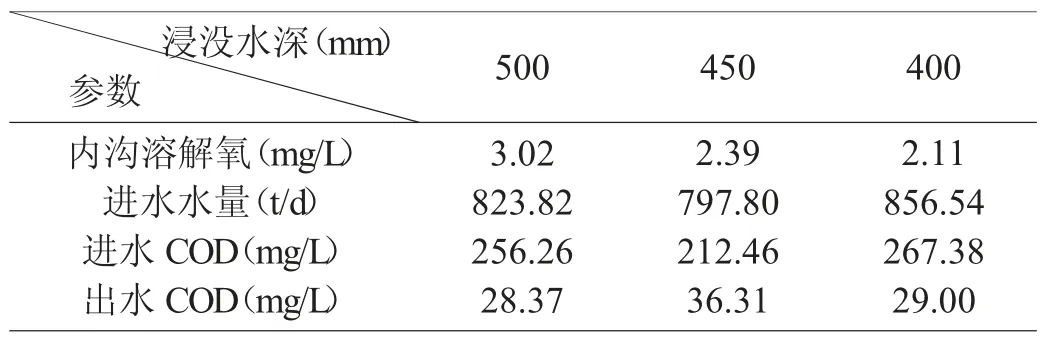

1.3 确定曝气转碟最佳浸没深度

在进水量及进水水质参数大致相当的工况下,通过调节位于氧化沟内沟的出水堰门相对高度,检测曝气转碟不同浸没水深下对应的溶解氧浓度值,参照氧化沟内沟运行工况,如表3 所示(曝气转碟的直径为1 400 mm,最佳浸没深度范围为400~530 mm)。

表3 显示,以内沟曝气转碟运行工况为例,在不同浸没水深的工况下,沟内溶解氧浓度差别较为明显,当浸没水深为500 mm 时,内沟溶解氧浓度数值最高,为3.02 mg/L。同时在试验过程中发现,随着沟内水位高度提升,当转碟碟片浸没水深上升至500 mm 时,沟内液面基本与曝气机的主轴底部持平,此工况下曝气机的减速机安装平台完全被水体淹没。这就造成当浸没水深未达到500 mm 时,转碟曝气机就出现电流过大等不利现象。综上所述,曝气转碟的较佳浸没水深确定为450 mm。

表3 曝气转碟不同浸没水深对应的溶解氧浓度

1.4 曝气转碟转速与溶解氧的关系

参照以上试验过程,确定曝气转碟各组溶解氧检测点,再进行对应的溶解氧关系试验:

工况1:单组氧化沟进水量约为10 000 t/d,进水COD 约为60 mg/L,几组曝气工况条件下三沟溶解氧浓度值对应如表4 所示。

表4 调整曝气转碟对应的溶解氧浓度(工况1)

工况2:单组氧化沟进水量约为15 000 t/d,进水COD 约为140~250 mg/L,几组曝气工况条件下三沟溶解氧浓度值对应如表5 所示。

表5 调整曝气转碟对应的溶解氧浓度(工况2)

由以上调试试验数据显示,在进水量约为10 000 t/d,进水COD 约为60 mg/L 的工况下,结合奥贝尔氧化沟溶解氧浓度三沟分布特点,对该工况下曝气转碟运行状态进行优化:3#碟频率调整为16.82 Hz,8#碟频率调整为14.47 Hz,其余全部关闭,两台外沟潜水推流器全部运行。在进水量约为15 000 t/d,进水COD 约为140~250 mg/L 的工况下,对该工况下曝气转碟运行状态进行优化:3#碟频率调整为29.50 Hz,4#碟开启,6#碟调整为32.76 Hz,8#碟频率调整为28.98 Hz,其余全部关闭,两台外沟潜水推流器全部运行。以此作为原始工况,参照溶解氧浓度变化量及变化率进行曝气量模糊优化控制。

2 奥贝尔氧化沟溶解氧模糊控制模型

2.1 建立奥贝尔氧化沟溶解氧模糊控制模型

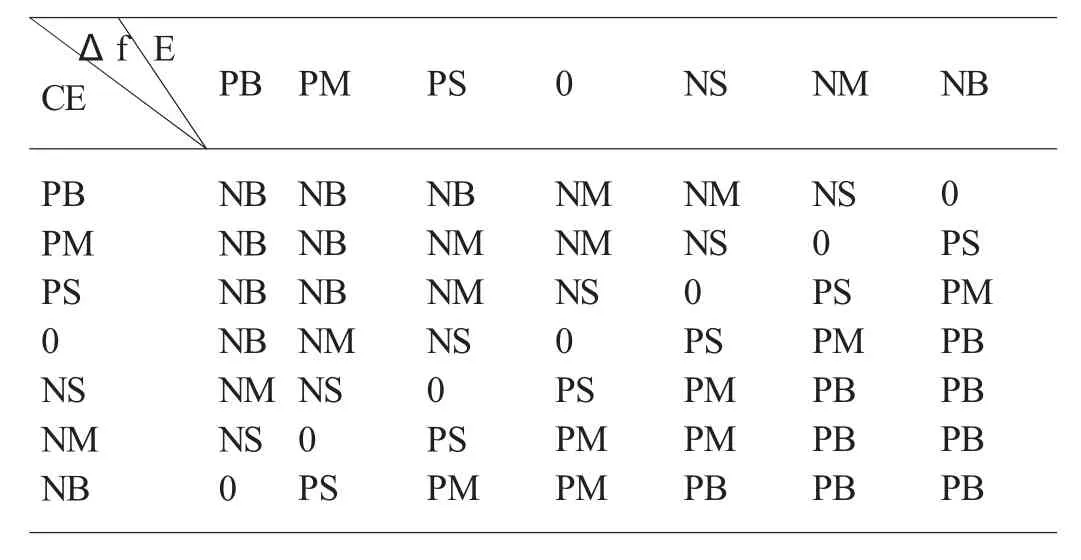

推流及完全混合运行状态是奥贝尔氧化沟具备的特点之一,外、中、内沟溶解氧浓度呈“0-1-2”浓度梯度分布。在建立氧化沟溶解氧模糊控制系统时,以不同时间检测得出的溶解氧值变化量为其中一个输入变量,记作Ex,该输入变量Ex在单位采样周期内的变化量作为另一个输入变量,记作CEx,每隔1 h 采样检测一次。系统模型根据以上两个输入变量决策出曝气量的多少,即输出变量,记作Δf,Δf 为曝气转碟电机频率变化量,建立奥贝尔氧化沟溶解氧双输入单输出模糊控制模型[6-7]。

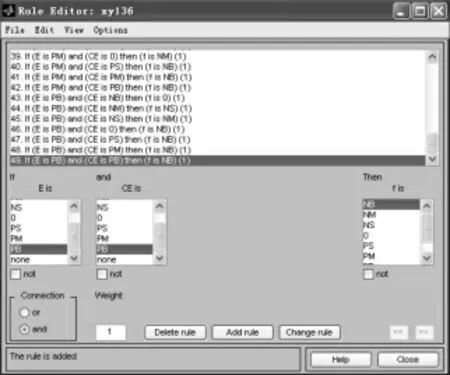

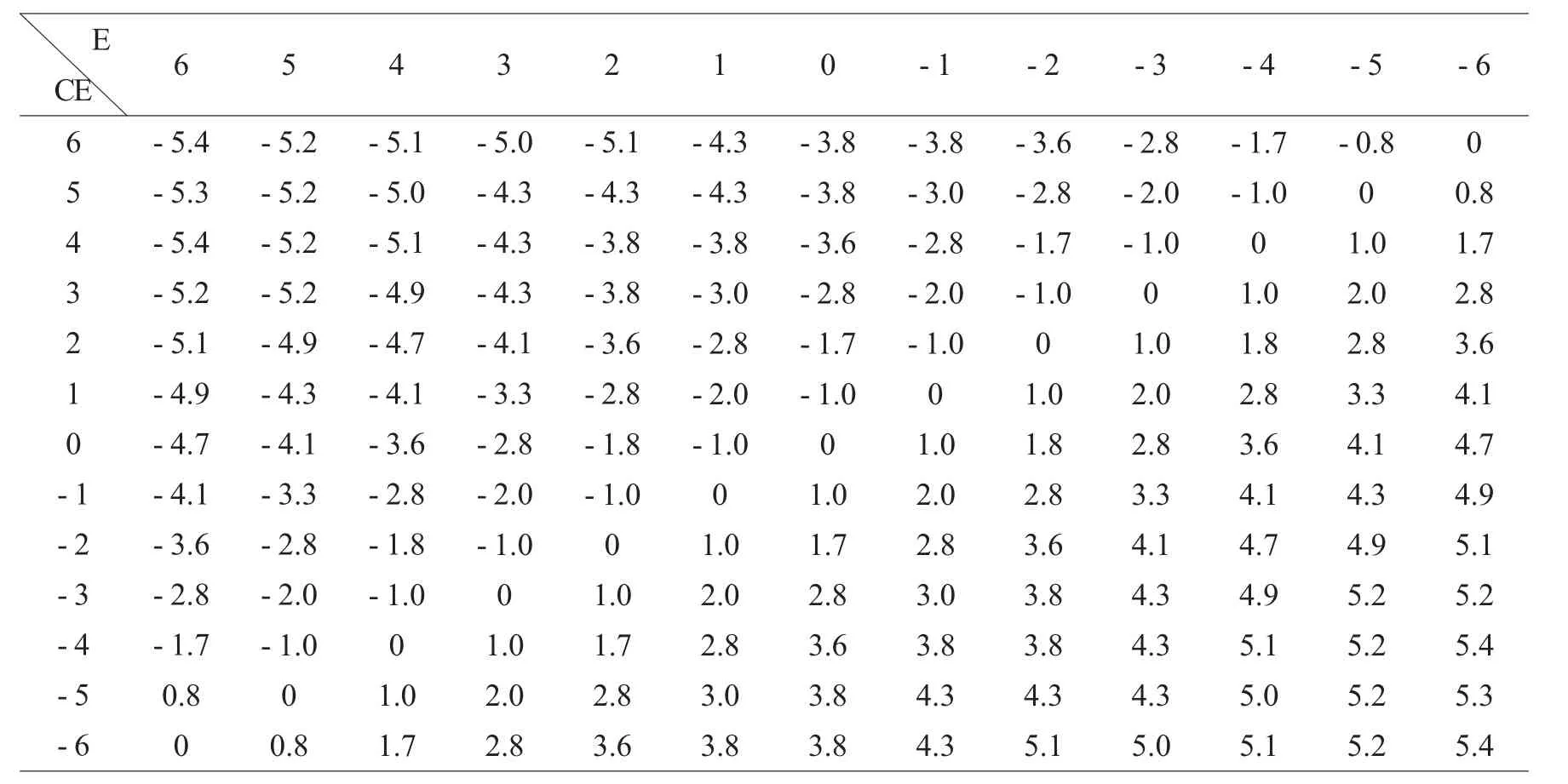

由公式Ex=DOn-DOn-1,CEx=Ex-Ex-1;定义E、CE 及Δf 三变量模糊子集为:{PB(正大),PM(正中),PS(正小),0(零),NS(负小),NM(负中),NB(负大)};其中E、CE、Δf 的论域为:{+6,+5,+4,+3,+2,+1,0,-1,-2,-3,-4,-5,-6}

表6 模糊控制规则表

上述49 条模糊控制规则,用模糊控制描述语句表述如下所示:

if E=PB and CE=PB then Δf=NB;……if E=NS and CE=NB then Δf=PB……

当误差及误差变化量较大时,调节氧化沟曝气量减小误差;当误差及误差变化量较小时,要注意防止氧化沟曝气量过高,维持系统稳定运行。

参照前面第一条模糊控制语句,当氧化沟内沟溶解氧误差及其变化量均为PB 时,表示内沟溶解氧浓度较高并可能有进一步升高的趋势,需降低曝气量以减少能耗。由于曝气量的大小与曝气转碟转速快慢成正比,内沟转碟为变频控制,因此可降低转碟频率以减少曝气量,即Δf 取NB,其对应的模糊关系式可表示为Rk=Ei×CEj×fij,其中i=1,2,…,7;j=1,2,…,7。根据上述各模糊关系式推导得出系统总模糊关系矩阵R:

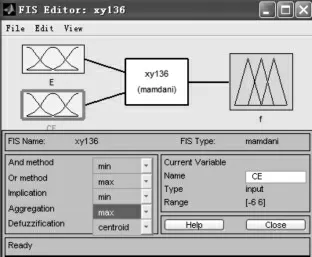

2.2 采用matlab 模糊逻辑工具箱建立氧化沟溶解氧模糊控制模型

首先进入matlab 软件中Toolboxes 的Fuzzy 控制界面,建立双输入单输出变量,E、CE 的隶属度函数选择高斯型曲线,即gaussmf 型,f 的隶属度函数选择三角形曲线,即trimf 型,如图2;同时在Rule Editor 界面输入49条模糊控制规则,如图3;推理路径图及三维视图中反映出最优处理结果,如图4、图5[8-9]。

图2 Fuzzy 控制界面

图3 控制规则编辑界面

图4 Fuzzy 推理路径界面

图5 Fuzzy 三维视图界面

依据检测的溶解氧参数值得出溶解氧偏差值e 及偏差变化量ce,量化取整后分别乘以量化因子Ke、Kce,即得到模糊控制表中的E 及CE,查表对应的曝气转碟频率输出f,乘以量化因子Kf,转化为fx,即曝气转碟频率实际优化输出量[10],优化输出量如表7 所示。

参照上述数据进行优化调整,模糊控制奥贝尔氧化沟外沟溶解氧浓度,最终以氧化沟三沟溶解氧浓度分布特点为基础优化调整各沟曝气转碟运行工况,确保出水水质达标的同时降低运行能耗,在后期的试运行优化调试中证明节能降耗作用较为显著。

表7 模糊控制曝气转碟频率输出查询表

3 结束语

本文应用matlab 软件工具箱建立奥贝尔氧化沟溶解氧双输入单输出模糊控制模型,优化调节三沟内曝气运行工况,依据项目现场试验及模型推导计算结果,得出以下结论:

(1)奥贝尔氧化沟内溶解氧浓度随水深呈递减趋势,横向分布浓度无明显差异,进水量不足且进水COD偏小是造成氧化沟内溶解氧浓度值偏高的主要原因。

(2)现场调试试验结果表明,曝气转碟最佳浸没水深为450 mm。

(3)在进水量约为15 000 t/d,进水COD 约为140~250 mg/L 的工况下,优化该工况下对应的曝气转碟节能运行状态是:运行4#曝气转碟,3#、6#、8#碟频率调至30 Hz,其余全部关闭,两台外沟潜水推流器全部运行,以此为初始工况,依据三沟内溶解氧浓度变化情况优化控制曝气运行状态。

(4)利用matlab 软件工具箱为基础,构建曝气模糊控制模型可优化奥贝尔氧化沟各沟曝气转碟的运行状态,从而达到污水处理厂节能运营的目的,具有工程应用参考价值。