水泥基3D打印材料的组成及力学特性

郑捷

(上海市退(离)休高级专家协会土木建筑专业委,上海 200041)

0 前言

去年年底笔者有幸跟随上海市退(离)休高级专家协会土木建筑专业委一行前往上海建工集团机械施工公司南翔基地参观 3D 打印智能建造中心,实地感受了 3D 打印的过程和各种打印模型。该智能建造中心用时 35 天成功打印出一座长 15.25m、宽 3.8m、高 1.2m的 S 形曲面桥,不久将被安装在上海桃浦智创城中央公园内。建造团队经过多次对比和试验,最终选定了在ASA(一种工程塑料)中加入一定比例的玻璃纤维以及抗老化材料,使这座桥具备高耐候性、高抗冲击性等特点,能承受长期的日晒雨淋,基本满足耐久性的要求。

近年来 3D 打印作为一门新兴技术在国际、国内都备受瞩目,并被广泛地应用到更多的行业中。因此开展 3D 打印材料的研究进而在建筑施工领域推广应用不仅仅是建筑施工与当下高新技术的结合,而且是建筑企业改变传统施工作业自主创新的绝好机遇。当前,在全国实施国务院印发的“中国制造 2025”进程中,3D 打印技术的发展与应用将扮演着不可或缺的重要角色,从这个意义上讲,开展对 3D 打印材料的研制是很有必要的。

1 水泥基 3D 打印材料的组成

虽然目前 3D 打印材料主要包含各种工程塑料、石膏、树脂、金属系等材料,但上述材料在打印过程中易受工艺条件限制或成型后的力学性能还达不到相应要求。作为从事水泥混凝土技术的工程技术人员更愿意看到依据 3D 打印的工艺特点和规律研制出以水泥混凝土为主的 3D 打印材料,推动 3D 打印从模型走向实物,从试验室走向施工现场真正实现建筑业的智能化。

1.1 3D 打印的工艺特点

一般 3D 打印的主要装置有龙门机架、料仓、输送泵、喷嘴、PC 机和工作平台。工艺流程大致是:料仓中事先搅拌好的打印材料通过管道泵送至喷嘴,在计算机控制下根据对物体的计算机辅助设计(CAD)模型或者计算机断层扫描的数据,打印喷嘴在工作平台上依次循环打印物件。整个打印过程是通过材料的 3D 堆积逐层打印成形,因此其工艺特点是分层打印、逐层叠加。

1.2 3D 打印材料应具有的特性

既然 3D 打印具有分层打印、逐层叠加的工艺特点,因此打印材料的设计必须考虑以下特性:

(1)良好的泵送性能和流动度

打印材料是通过管道进入喷嘴的,材料本身应保持一定的流动度以确保输送管道和喷嘴的畅通。过小的流动度容易造成管道或喷嘴的堵塞影响打印速度,而过大的流动度使挤压出来的材料极易变形。因此良好的泵送性和适宜的流动度是取得两者平衡的关键。

(2)整体结构的一致性

根据分层打印、逐层叠加的工艺特点,层与层之间必须相互融合并且有良好的粘结性,同时每一层必须自密实,不得有空隙,以确保打印对象符合设计所要求的外观形状尺寸和力学性能,达到打印物体整体结构的一致性。

(3)精准的凝结时间

上层材料与下层材料的融合粘结应该在下层材料尚未完全失去塑性之前,因此循环打印一次所需时间必须小于原先这层材料的初凝时间,同时层与层之间的打印时间间隔不宜过长防止层与层之间的粘结强度有所降低。

(4)即时的自立定形能力

打印材料在保持一定的流动度的同时,喷嘴中挤压出来的材料与下层材料融合时其本身不因材料的自重而出现变形,即短时应具有的自立定形能力。

1.3 水泥基 3D 打印材料的组成

1.3.1 打印材料的一般组成

3D 打印材料既要适应 3D 打印的工艺特点又要达到 3D 打印材料应具有的材料特性,从以往 3D 打印项目材料组成分析(以挤出方式打印为例),基本材料都可采用普通硅酸盐水泥并可掺用粉煤灰、硅粉,有的掺用短纤维。由于打印的喷嘴直径很小一般在 9~20mm之间,个别达 38mm,因此不使用粗骨料而是采用最大粒径为 2.5mm 的砂。为了取得满意的挤出效果,保持一定的流动度是必要的,但过大的流动度又有可能导致挤出材料发生变形甚至坍塌,因此如何平衡两者的关系是打印成功的关键。为了精准控制初终凝时间,高性能外加剂或速凝剂的使用是不可或缺的。

1.3.2 合成短纤维的特殊作用

在打印材料中添加短纤维除了起到防裂、防爆、增强、增韧的作用外,短纤维的掺加还有其特殊的作用。

其一,打印工艺所造成的层与层之间的结合缝往往是应力集中的地方容易导致物体产生疲劳裂纹,而纤维的架桥作用能阻止裂纹进一步扩大,通过耗散吸收外界的破坏能量从而在水泥基脆性材料的性能上增加塑性材料的特征。

其二,纤维的架桥作用还可以提高层与层之间的粘结强度。合成纤维与水泥基体之间是不会产生化学作用的,所谓的粘结强度是指纤维表面在水泥基体包裹下,当基体硬化后即形成了界面的粘结强度。在逐层打印的过程中通过上下层材料彼此交叉渗透,特别是有压花的纤维,由于纤维表面增加了粗糙度还可进一步提高层与层之间的粘结强度。

其三,与新拌纤维混凝土类似随着纤维掺量的增加,流动度随之降低,从打印工艺来看材料从管道到喷嘴挤压出料要保持一定的流动度,但挤压出来的瞬间流动度应该适当减小以确保物体形状不变形,此时纤维的添加起到增大摩擦阻尼的作用有利于打印材料的自立定形。

2 水泥基 3D 打印材料的力学特性

2.1 3D 打印材料的强度等级

由于目前对 3D 打印材料的力学性能试验还未制定统一的标准规程,并且 3D 打印在建筑施工方面的研究及应用尚处于初级阶段,为此笔者根据国内外研究的事例以及水泥基 3D 打印的材料组成建议其强度等级可按混凝土立方体抗压强度标准值确定,合格评定应符合现行国家标准 GB/T 50107—2010《混凝土强度检验评定标准》的规定。试件的养护和试验可按现行国家标准 GB/T 50081—2002《普通混凝土力学性能试验方法标准》规定执行。与纤维混凝土强度发展规律类似,在3D 打印材料中添加短纤维时随着纤维掺量的增加早期强度与未掺纤维的抗压强度相当,但 28d 的抗压强度略有降低。但只要满足设计要求,强度的损失与纤维所起的作用相比还是容易取舍的。

2.2 3D 打印材料的抗弯强度与弯曲韧性指数

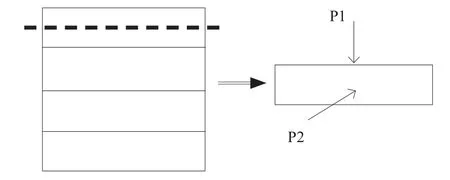

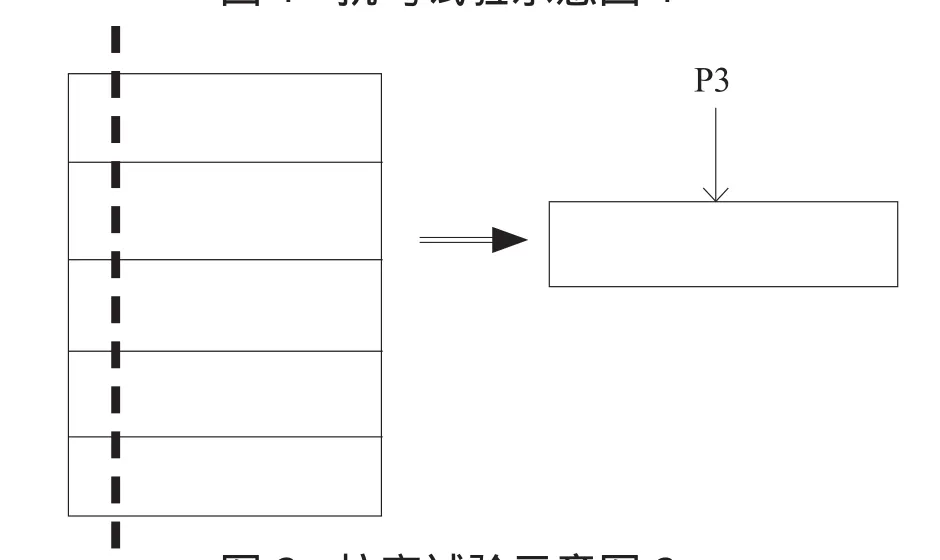

由于 3D 打印的特性是逐层打印、层层相叠,层与层之间的黏附及打印物体的整体弯曲强度显得格外重要,何况层与层的叠合极易产生应力集中使打印物体产生疲劳裂纹。法国的试验人员对 3D 打印物体进行了抗弯强度测试,设计的 3D 打印材料的水胶比为26%,其中水泥占 70%,粉煤灰 20%,硅粉 10%,细骨料采用最大粒径为 2mm 的砂,聚羧酸系高性能外加剂和缓凝剂各占 1.0% 和 0.5%。所打印的 (500×350×120)mm3物体养护 28d 后,对物体不同方向切割而形成的 (100×100×400)mm3试件根据 BSEN 12390-5:2009标准施加荷载进行抗弯试验见示意图 1、图 2[1]。

图1 抗弯试验示意图 1

图2 抗弯试验示意图 2

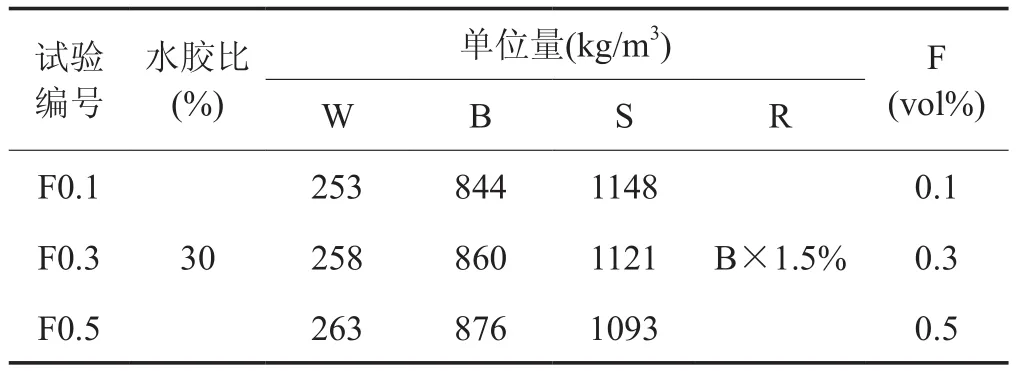

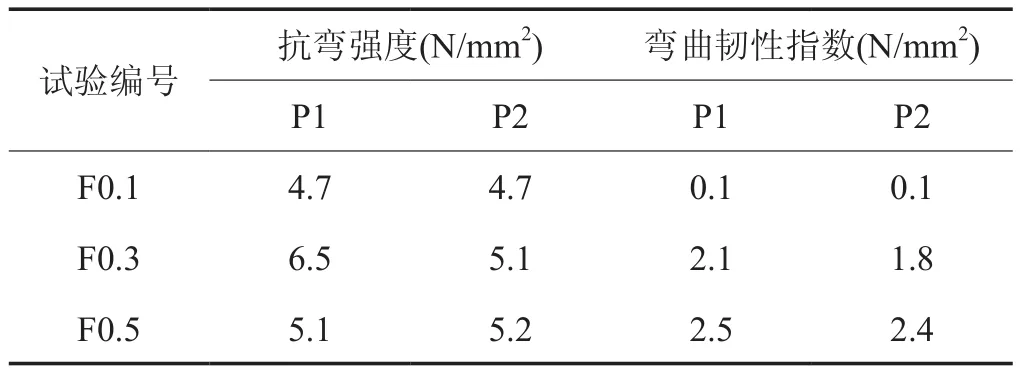

图1、图 2 左边图形中的实线表示计算机控制下打印喷嘴运动的轨迹,虚线分别表示打印物体 (500×350×120)mm3平面图形上的切割部位。图 1 的切割方向与打印轨迹平行,图 2 的切割方向与打印轨迹垂直。图 1 中 P1、P2 表示切割形成的 (100×100×400)mm3长方体试件正视图上的荷载方向,图 2 中 P3 是切割形成的(100×100×400)mm3长方体试件正视图上的荷载方向。试验结果[1]显示不同加荷方向所获得的平均抗弯强度大小依次为 WP1>WP2>WP3,其中 P3 方向的抗弯强度平均值仅为 7MPa,强度变动系数较大,说明打印物体的抗弯强度呈现各相异性的特征。日本村田哲等人也进行了类似试验,试件尺寸和荷载方向与图 1 相同,采用的试验标准是 JSCE-G552:2013,除了测试抗弯强度外同时测试了弯曲韧性指数,使用的材料是以普通硅酸盐水泥为主要成分的粉体材料 B、最大粒径为 2.5mm的砂 S、缓凝剂 R 及纤维长度为 12mm 的短纤维 F,打印材料配合比见表 1[2],试验结果见表 2[2]。

根据表 2 的试验结果剔除试验编号 F0.3 的抗弯强度较大的 6.5 外,基本在 4.7~5.2 范围内,短纤维掺量为 0.1% 时的弯曲韧性指数都较小,随着纤维添加量的增加,抗弯强度和弯曲韧性指数均得到了提高。同时从不同的荷载方向分析 P1 的弯曲韧性指数要大于 P2 方向,呈现各相异性的特征,上述两者的研究表明虽然依据的试验标准不同,但是都说明 3D 打印物体的各个受力面在抗弯强度及弯曲韧性指数上存在差异具有各相异性的特征。作为增韧材料,短纤维的掺入对水泥基 3D打印材料起到的作用是提高抗弯强度及弯曲韧性指数,但纤维材料的掺加并不能改变各向异性的特性,究其原因可能与试件的切割方向有关。当切割方向与打印轨迹平行时,所切割的试件可以看作是由水平逐层叠加形成的,或者是由逐层横向粘合而形成的,而当切割方向与打印轨迹垂直时,切割成的试件可以看作是逐层竖向粘合形成的,显然竖向粘合的层数要大于横向粘合的层数。由材料力学可知层与层的叠合处容易产生应力集中,即便在切割方向与打印方向平行,试件在 P1、P2不同方向上施加荷载时,弯曲韧性指数也存在差异,只是这种差异比之 P3 方向要小。3D 打印物体在力学性能上存在的各向异性的特点,为今后研究如何加固、补强从而改进打印工艺提供了依据。

表1 3D 打印材料配合比

表2 抗弯强度及弯曲韧性指数

2.3 3D 打印材料的粘结强度

在粘结强度方面因为 3D 打印的物体是逐层打印叠加而成,层与层之间的粘合程度如何是人们所关心的问题。法国的试验人员采用与 2.2 中所述相同的水胶比及相应材料,首先打印第一层随后搁置一段时间打印第二层并切割为 Ø58mm 的圆柱体试件,标准养护 28d 后根据 BSEN14488-4:2005+AI:2008 标准,采用单轴拉伸试验方法。结果显示[1],第一层打印结束至第二层打印开始的间隔时间越长则粘结强度越小。若打印间隔为 15分钟时粘结强度为 2.3MPa,则打印间隔为 30 分钟~7天的情况下粘结强度降低了 55%~77%,因此期望达到应有的粘结强度并保持打印物体整体强度的一致性,控制好打印间隔时间是至关重要的。

3 结语

3D 打印物体是打印设备在计算机控制下一层一层打印出来的,经逐层粘结、融合、堆积而成。针对以上打印特点以普通硅酸盐水泥为主的 3D 打印材料其材料组成及硬化后力学性能上的特点值得我们在今后的研制中加以重视。

(1)以普通硅酸盐水泥为主的 3D 打印材料其拌合物既有与一般泵送混凝土相似的技术要求即保持符合施工要求的坍落度或扩展度,但又与泵送混凝土不同,除了泵送性能外还必须确保每一层打印后的材料因自重产生的变形控制在最小范围内,同时层与层之间必须密实不应有空隙,以保持整体结构的一致性。

(2)合成短纤维在 3D 打印材料中所起到的改善脆性材料性能、提高层间粘结强度、增大摩擦阻尼等特殊作用方面有助于提高打印材料的弯曲强度和自立定形。

(3)硬化后的 3D 打印物体各受力面具有各向异性的特点且层间粘结强度随打印间隔的延长而降低,因此在材料设计上如何改善各受力面抗弯强度的差异性,保持打印物体整体结构的一致性是 3D 打印技术值得进一步研究的内容之一。

在建筑施工领域引入 3D 打印技术提高智能建造水平离不开 3D 打印材料的研究。虽然目前用于 3D 打印的各种材料日趋完善,但在水泥基 3D 打印材料研究应用方面还存在不小差距,首先在打印材料的基础性研究上,如材料的成分设计、力学性能、试验方法、技术标准等方面还不够深入有的还未开展。其次打印工艺上如何配置钢筋并与预应力张拉技术相结合从而在构件生产上实现智能化以及由 3D 打印工艺所形成的层与层之间的凹凸形状在美观上存在的问题同样是值得研究的课题。相信在大家的共同努力下以普通水泥为基本材料的3D 打印势必向着工厂化、产业化的方向发展,并在工程应用中取得新的突破。