压力注浆工艺在抗爆建筑物混凝土结构修复中的应用

李 刚

中国石油工程建设公司,北京100010

1 工程概述

阿尔及利亚炼厂改扩建项目原为法国德西尼布公司(Technip 简称TP) 承接的阿尔及利亚国家石油公司(SONATRACH) 的一项炼油改造升级项目,包括原有常压与气分装置及公用工程改造,新建加氢重整及异构化联合装置、催化裂化及汽油脱硫醇装置、硫璜回收装置与公用工程及电站与罐区等,改造后,原油加工生产能力将增长35%。2015 年 TP 公司与 SONATRACH 解除 EPCC 合同,工程停建,项目停建时的工程总进度完成78.34%,施工进度仅完成56.10%。

2016 年底,中国石油工程建设公司(简称CPECC) 通过国际招标接手阿尔及利亚炼厂改扩建EPCC 项目。2017 年 7 月现场开工,CPECC 炼厂项目部对业主移交的19 栋建筑物进行了现场检查和验收,发现部分建筑物存在不同程度的混凝土空鼓、离析和露筋现象,其中SRR2 建筑物的混凝土结构离析现象最为严重。SRR2 是年产100 万t/a渣油催化裂化装置(RFCC) 的控制室,建筑面积722 m2,为整体抗爆钢筋混凝土结构。项目移交时,该建筑物的主体结构已全部浇筑完毕,但在梁、板和柱等部位多处存在大面积的混凝土离析和露筋现象,质量检查判定为不合格,需要进行混凝土结构修复。

2 建筑物主要技术参数

2.1 相关设计标准

根据设计文件的统一规定,建筑物墙壁和顶面的压力(等效静态值) 应不小于0.21bar(1bar=0.1MPa)。根据超压计算结果(采用TNO 多能量法),SRR2建筑设计考虑侧面超压(Pso) 值为0.81bar,等效时间为80ms。相应技术要求详见《建筑物爆炸荷载设计规定》,文件编号为9952T-000-JSD-1700-0003。

2.2 建筑物主要参数

SRR2单体建筑面积722m2,建筑物外墙为500mm厚钢筋混凝土现浇结构,屋顶板为300mm厚钢筋混凝土现浇楼板,顶板梁最大截面1400mm×800mm,建筑物总高度7.2m,主体结构全部使用C35混凝土浇筑。

建筑物屋面平面如图1 所示。

图1 建筑物屋面平面尺寸

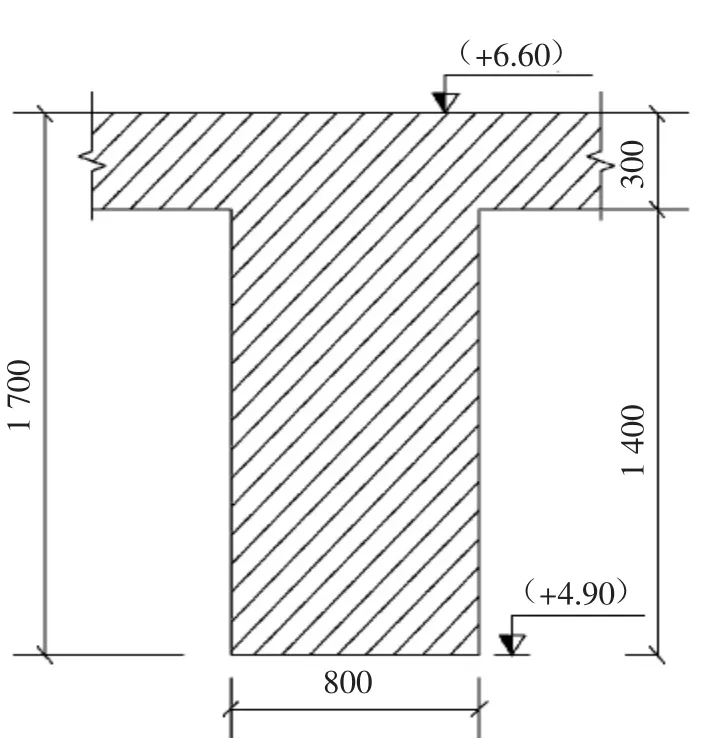

建筑物屋面混凝土板及梁截面如图2 所示。

图2 屋面板及梁截面(B1~B5)

3 现场质量问题

如图3 所示,在SRR2 的结构主梁、屋面混凝土板、柱子顶部以及梁板柱的交接处均有大面积的混凝土离析,部分主梁有贯穿性的混凝土离析,800mm厚的结构梁内部全部是孔洞,更有多处混凝土表面存在酥松等质量问题。

图3 现场问题主要照片

4 主要施工方案

4.1 修复方案

面对如此大的质量问题,必须找到如何在最短时间内完成修复工作又保证质量合格的方法。通过调研,决定采用压力注浆工艺对缺陷部位进行修补完善,并选用了当地的一家专业公司进行实施。

压力注浆是指利用液压或气压把能够凝固的浆液均匀地注入填料层中,借用注浆设备施加压力,通过钻孔输送到受注层段中的一种施工技术。压力注浆实质是通过浆液在受注层中渗透、扩散、充填和挤密等方式,驱走松散颗粒间的水分和空气后填充其位置,经过一定时间后,浆液将原来松散的土粒胶结成一个整体,从而达到加固受注层和抗渗防水的目的[1-3]。

4.2 施工流程

施工流程如图4 所示。

图4 施工流程

4.3 主要施工步骤及关键控制点

(1) 采用超声波对建筑物的主体混凝土结构进行检测,检测结构的内部缺陷,确认需要修复的位置和方法。

(2) 外观目视检查修复位置的混凝土表面,对酥松的混凝土表层进行剔凿并用压缩空气把所有的混凝土碎块、灰尘清理干净。

(3) 对裸露的钢筋以及剔凿后的钢筋进行喷砂除锈,所有的锈蚀、油污等必须清理干净,达到Sa2.5 级,并使用压缩空气进行吹扫除尘。

(4) 采用MasterSeal®180 进行喷涂,对钢筋表面进行钝化处理。表面喷涂时,必须保证所有钢筋表面全覆盖,涂层厚度必须满足材料性能要求和相应的技术规范要求。材料的主要性能指标:在25℃时的使用时间为30min;在25℃情况下的初步养护时间24h,最终养护时间为7 d;固化状态下,12 h 的抗压缩性大于4MPa,4d 的抗压缩性大于65MPa。

(5) 钢筋表面钝化后,开始安装模板,模板安装要牢固可靠,并用填缝剂或密封条等把模板与混凝土之间的缝隙密封合格,防止漏浆。

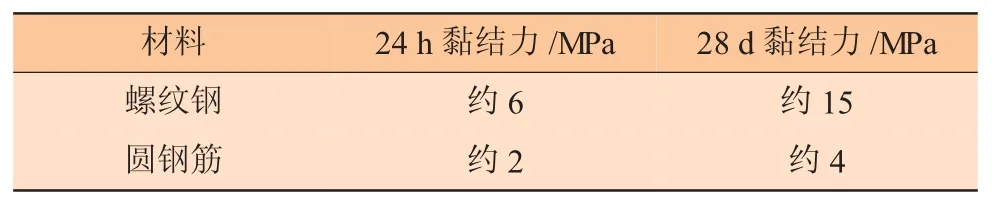

(6) 采用具有高流动性的补偿收缩砂浆SIKAGROUT-212 SCELLEMSNT 进行浇筑填充,填充过程中注意控制填充的速度,必须保证每个修补点一次填充完整。填充后要养护7 d 方可拆模和进行下道工序,使用的材料SIKAGROUT-212 主要性能见表1、表2。

表1 材料黏结力

表2 材料固结时间

(7) 砂浆固化后开始钻注浆孔,并安装注射针头,孔位分布必须覆盖到每一个边角处,而且钻孔必须保证修补砂浆能达到旧混凝土和恢复混凝土的交界处(接缝之间)。孔位、孔距误差不得大于5 cm,孔斜不大于2°。终孔后必须洗孔,如果验孔不合格,必须重新扫孔并冲洗干净,用压缩空气清孔排渣,严禁采用水作为冲洗液。注浆深度的确定应结合薄弱层的特点或构造物的活动荷载或沉降要求等因素综合确定。

(8) 压力注射环氧树脂MasterInject®1315,其A、B 两种组分按照A∶B=5∶3 的配比混合均匀后开始注浆。压力注射环氧树脂过程中,要注意根据吸浆量的大小调整注浆的方法,并及时请示技术人员确定灌浆方案,必须保证每个注射点的注射饱满度。

环氧树脂材料为不透水、无收缩材料,其主要性能参数:混合材料密度为1.1 kg/L;使用时间在20℃时为50 min,在40℃时为30 min;材料干燥时间在20℃时为6 h,在40℃时为3 h;最终硬化时间在35℃时为10 d;材料的适用温度-20 ~60℃;黏结强度在2 h 时大于21 MPa,14 d 时大于46 MPa;抗拉强度在3 d 时大于21 MPa,7 d 时大于22 MPa;抗压强度在24 h 大于68 MPa,3 d时大于70 MPa,7 d 时大于71 MPa;抗弯强度在24 h 时大于 54 MPa,3 d 时大于 70 MPa,7 d 时大于85 MPa;材料体积挥发性为1.50%。

(9) 灌浆时应从第一枚针头开始,逐枚针头进行灌浆,当浆液冒出时立即停止,移动到第二枚继续灌浆,依次向前进行。在灌注过程中,如注浆后发现浆液在两端或原界限仍有延伸或有其他裂缝等的交叉,须在该位置补孔,重新注浆。对于注浆量大或注浆时间长,可能存在较大的空洞时,最好进行二次注浆,第二次注浆要与第一次间隔一段时间,但须在浆液凝结前完成。

(10) 注浆时应严密注视注浆机工作压力表,若压力读数超过额定压力,应停机待压力降低后再进行,若压力始终居高不下,应检查钻孔是否与裂缝交叉[4-5]。

(11) 注浆完成后24 h,可拆除注射针头,并对混凝土的表面进行清理,保证混凝土的外观成型符合要求。

5 修复后混凝土检测

混凝土注浆完成后,采用超声波检测的方法(GEO-RADAR) 对注浆的效果进行检测。超声波检测是一种轻型和非破坏性的物理探测过程,可以精确连续地探测地下物质状况,并对成像进行分析研究。

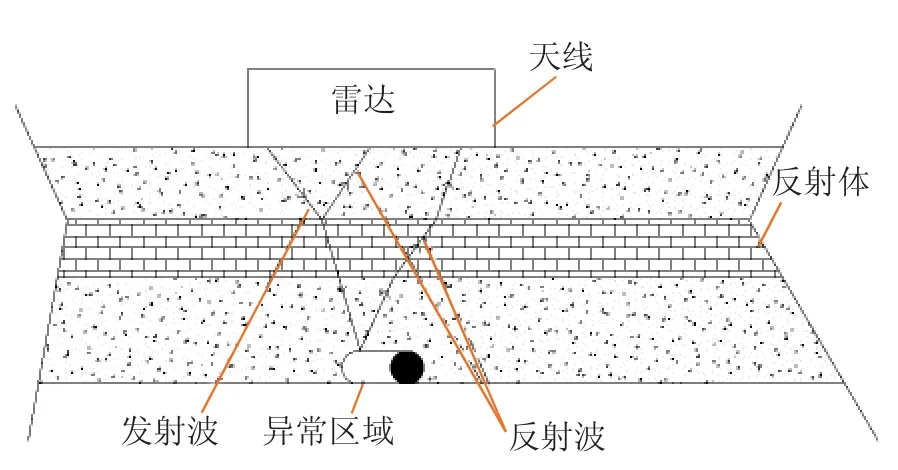

5.1 工作原理

超声波检测是基于声波脉冲的形式传播,雷达天线要在物体表面以恒定的速度移动,当发射的波遇到两种材料界面或一种材料内部出现异常构造时,其部分能量被反射到顶部,而另一部分继续往深处传播,接收器接收到反射波后,通过中央处理器转换成连续图像。分析和确定混凝土内部缺陷超声波检测原理如图5 所示。

图5 超声波检测原理示意

5.2 检测结果

对于SRR2 的检测,由业主、CPECC 和试验单位共同确定的14 个点进行检测,检测的结果为:其中 9 个点 (1、4、5、6、7、8、11、12、14) 没有任何异常,3 个点(2、10、13) 检测到或多或少的不均匀性,2 个点(3、9) 存在混凝土离析,其中1 个点(10) 在深度20 cm 的位置存在一个小孔洞。后又对存在混凝土离析的点进行二次注浆,再经检测合格。修复后的钢筋混凝土结构满足抗爆结构设计规范的要求。

6 实施效果

通过严格的管理和过程控制,上述的压力注浆工艺对抗爆建筑物的钢筋混凝土修复效果明显,用时少、施工方便,为压力注浆的应用和推广提供了较好的验证。钢筋混凝土内部结构离析和外观表面问题经压力注浆处理后检测结果合格,均能满足技术规范要求。

7 结束语

压力注浆工艺为抗爆建筑混凝土结构缺陷的处理开辟了蹊径,修复时间短,效果显著,也为其他混凝土结构修复积累了经验。此后该炼厂存在质量缺陷的其他3 栋建筑物及8 台大型混凝土罐修复也应用了此项工艺,修复后经超声波检测和渗漏试验合格,为项目顺利实施提供了保证。