全尺寸管道轴向疲劳试验机夹具的设计与分析

李泽邦 ,李 森 ,刘太元 ,谷春华

1.青岛海洋工程水下设备检测有限公司,山东青岛 266000

2.国家海洋设备质量检验中心(山东),山东青岛 266000

3.中机试验装备股份有限公司,吉林长春 130012

全尺寸管道轴向疲劳试验机主要用于各类型海底管道的轴向疲劳试验,试验机的夹具是全尺寸管道轴向疲劳试验机的关键部件,而目前轴向疲劳试验机的夹具大多仅适应于小尺寸试样测试,无法满足全尺寸试样的测试要求。因此需要对其进行设计,并验证关键部件受力情况变化,以保证整体、局部结构的强度、刚度、寿命满足试验要求[1-6]。

1 夹具的设计

国家海洋设备质量检验中心为了进行全尺寸管道疲劳测试,研发了一台全尺寸管道轴向疲劳试验机,该试验机最高能够实现10000kN 动态或20000kN 静态的拉压试验。其中的关键部位夹具由夹头、连接轴、球面压头、推拉盘、试样安装法兰、螺栓等组成,其剖面示意如图1 所示。

图1 夹具剖面示意

其中连接轴与夹头相连,内侧安装球面压头和推拉盘,外侧安装锁紧螺母夹紧U 型壁;试样安装法兰通过螺栓与连接轴相连。

2 有限元分析

试验机的夹具在进行测试时,会承受很大的负荷,尤其是夹具的螺栓和夹头。为了验证轴向疲劳试验机夹具螺栓和夹头的强度和疲劳寿命,采用有限元分析软件ANSYS 对其进行分析。

2.1 螺栓的静力强度分析

在对试样进行20000kN 拉伸测试时,螺栓受力最大,故此处仅对拉向负载进行计算分析,得到法兰盘整体应力云图如图2 所示,可以看出法兰盘整体承载情况良好。得到螺栓应力云图如图3(a) 所示,可以看出较大应力处主要集中于螺栓头部,最大应力为972.06MPa;螺栓的头部变形量很小,如图3(b) 所示,可以满足设计要求。螺栓材料选取为50CrVA,其屈服强度σs≥1127MPa,高于计算所得螺栓承载的最大应力(972.06MPa),符合设计及使用要求。

图2 法兰盘整体应力云图/MPa

图3 螺栓应力应变云图

2.2 螺栓的疲劳分析

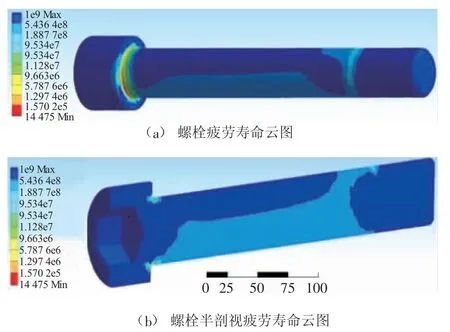

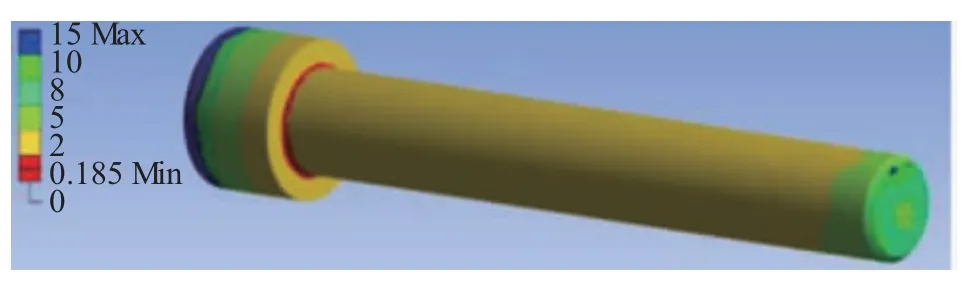

对试样进行10000kN 动态载荷测试时,采用ANSYS 对夹具中的螺栓进行疲劳分析,螺栓的疲劳寿命云图见图4,安全系数云图见图5。

图4 螺栓及半剖视疲劳寿命云图

图5 螺栓安全系数云图

从图4 中可以看出螺栓疲劳寿命基本在1×108~1×109之间,所分布位置与图5 安全系数云图对应。默认设计疲劳寿命为1×109时螺栓绝大部分安全系数大于2.5,符合要求。从图5 中可以看出最小安全系数0.185 位置在螺栓头部圆角处,与实际螺栓易损区域相符,不影响整体的设计使用需求。

2.3 夹头的静力强度分析

夹头受到最大静载为±20000kN,最大动载荷±10000kN,取夹头轴向承载Qmax=20000kN。根据此受力情况对夹头进行有限元分析,夹头的位移分布及应力云图见图6。

从图6 可以看出,夹头的最大位移出现在夹头内腔体加载端面开口处,最大位移变形为0.64mm,夹具绝大部分应力小于284 MPa,最大应力为638.79MPa,位置在夹头内腔体加载环形端面与侧面连接处表面。螺栓连接处应力范围为100~200MPa。材料选取42CrMo,其屈服极限值为σs=930MPa,则安全系数为930/638.79≈1.5>1,满足使用要求。

2.4 夹头疲劳寿命分析

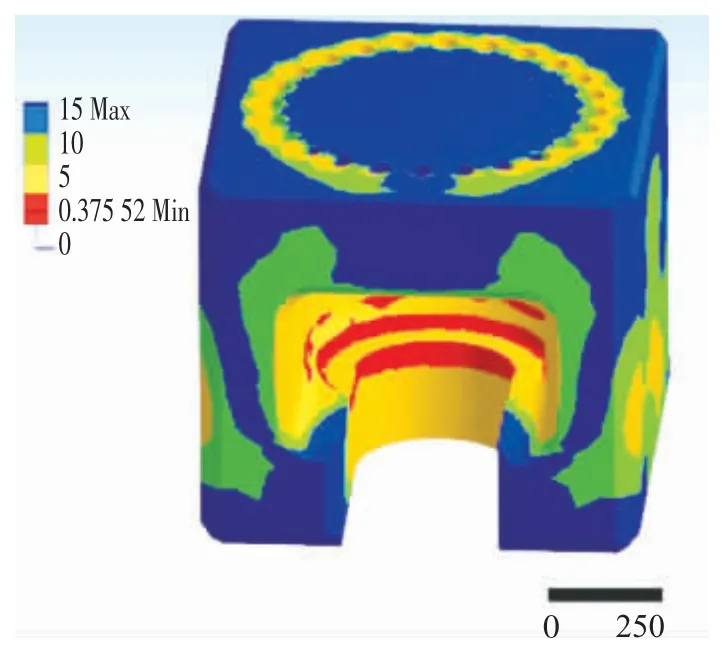

该试验机可以进行最大动载荷±10000kN 的疲劳测试,通过分析软件后处理功能得出夹头的寿命云图和安全系数云图,如图7、图8 所示。

从图7 中可以看出夹头疲劳寿命整体基本在1×109,所分布位置与安全系数云图对应。从图8中可以看出,默认设计疲劳寿命为1×109时夹头绝大部分安全系数大于5,符合要求。最小安全系数0.37,位于夹具内腔与大螺母连接处及附近台阶表面。夹头整体满足使用要求。

图6 夹头位移应力云图(半剖视)

图7 夹头疲劳寿命云图(半剖视)

图8 夹头安全系数云图

3 试验应用

国家海洋设备质量检验中心在利用该全尺寸管道轴向疲劳试验机为某D 1016mm的管道进行测试时,静态拉伸力达到16000kN,疲劳测试时拉伸力达到8000kN,测试力值达到整台试验机设计的80%,夹具未受到损伤,说明此套夹具的设计与分析能够满足试验机的需求。

4 结束语

本文介绍了全尺寸管道轴向疲劳试验机夹具的特点,分析了夹具中螺栓和夹头在20000kN作用力下的力学性质,并对其静力强度和疲劳性质进行了有限元分析,最大应力低于材料的抗拉强度,达到设计要求,验证了夹具的可靠性,为全尺寸管道轴向疲劳试验机夹具的设计提供了依据。