高氟氯次氧化锌烟尘的湿法炼锌生产实践

姚应雄, 陈先友, 朱北平, 陈 钢

(云锡文山锌铟冶炼有限公司, 云南 文山 663701)

近年来,随着对锌矿资源的不断开发利用,高品质原生锌资源逐渐枯竭。为了满足原料的需求,许多锌冶炼企业开始对低品位、杂质多的二次资源进行开发利用,其中,次氧化锌烟尘的综合利用尤为突出[1]。次氧化锌烟尘主要来自于湿法炼锌浸出渣还原挥发工序产出的烟尘、钢铁厂的高炉烟灰及锌熔铸过程中产出的熔铸浮渣[2-3],其主要特点为杂质氟、氯含量较高。在湿法炼锌过程中,次氧化锌烟尘中的氟、氯大部分进入溶液,如果溶液中氟、氯没有开路,它将在系统中累积,导致溶液中氟、氯含量逐渐增高,给锌电积带来危害,主要体现为:氟离子会破坏阴极板表面的Al2O3薄膜,使得析出锌与金属铝形成合金而与铝板发生黏结,导致锌片剥离困难,劳动强度增加,生产效率降低;氯离子会腐蚀阳极板,使铅溶解进入电解液后在阴极析出,导致阴极锌的含铅量增加,电锌质量降低,同时使阳极板使用寿命缩短、直流电耗升高、电效降低、设备腐蚀,增加锌电积成本[4]。为此,在湿法炼锌中,国内外各生产企业对电积液中的氟、氯含量都提出了严格要求,一般要求氟离子浓度小于50 mg/L,氯离子浓度小于100 mg/L。

目前,针对次氧化锌烟尘湿法炼锌系统脱氟、氯的方法主要分为两类:第一类,通过对次氧化锌烟尘进行预处理,从原料中将氟、氯脱除;第二类,从次氧化锌烟尘浸出液中将氟、氯脱除。

从原料中脱除氟、氯的方法主要有多膛炉焙烧、回转窑焙烧、微波焙烧、以及碱洗法等[5],火法脱氟、氯流程简单、脱除率高、操作稳定,但易产生大量烟尘,设备庞大,能耗高,操作条件差,产生的烟气污染环境;碱洗法脱氟、氯弊端在于次氧化锌烟尘碱洗后还要进行水洗,水资源耗量大,且洗液中含有F、Cl、Zn、Pb等离子,后续水处理工艺复杂,成本较高[6]。从浸出液中同时脱除氟、氯的方法主要有针铁矿法、萃取法、离子交换法、卤化氢挥发法等;单独脱除氟的方法主要有钙盐法、镍化合物法、吸附法(稀土金属吸附法、胶体吸附法)等;单独脱除氯的方法主要有氯化亚铜沉淀法、氯化银沉淀法等[7-8]。以上方法大部分因投资高、运行成本高、工序复杂、操作控制困难、产生难处理废渣和废液等问题而无法真正应用于实际生产。本厂结合自身原料及工艺特点,开发出一种次氧化锌烟尘多级除氟、氯的湿法炼锌新工艺。该工艺已成功运行五年之久,除氟、氯效果好、工艺稳定、对环境友好。

1 原料

本厂所用原料为回转窑挥发处理锌浸出渣和针铁矿渣所产出的次氧化锌烟尘,其主要化学成分如表1所示。

由表1可知,该次氧化锌烟尘中氟、氯含量较高,结合物相分析以及文献资料,原料中大部分氟、氯以不溶于水的PbCl2、PbF2、PbFCl形态存在,而氟多以不溶于水的氟化物存在[9]。

表1 次氧化锌主要化学成分 %

2 工艺流程图

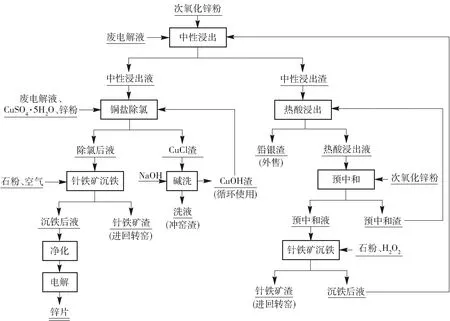

针对本厂次氧化锌烟尘的成分特点,采用如图1所示工艺流程生产电锌。

3 除氟、氯原理

3.1 铜盐除氯

当溶液中同时存在单质Cu和Cu2+,控制一定条件,利用铜的归中反应形成CuCl沉淀,以达到除氯的目的,相关化学反应方程式见式(1)、式(2)。

图1 本厂从次氧化锌烟尘生产电锌的工艺流程

(1)

(2)

3.2 针铁矿法除氟、氯

(3)

(4)

(5)

(6)

4 除氟、氯生产实践及控制

4.1 中浸液铜盐除氯

目前国内大部分冶炼厂除氯,均利用综合回收工序产出铜渣,无需外购铜试剂,节约成本。在实际生产中,因铜渣堆放时间长短不一,海绵态的零价铜和氧化态的二价铜比例难以准确测定,且铜渣中铜含量波动较大,工艺难以操控[11],除氯效率较低。且此工艺脱氯的最大限度取决于体系中Cu2+总浓度,Cu2+总浓度越大,除氯效果越好。因此,在生产实际中需要加入过量的铜渣,导致渣量大,锌损失率高。

鉴于以上问题,本厂采取添加CuSO4·5H2O和Zn粉进行除氯。因新生铜活性远大于铜渣中的铜,因此,可有效提高氯的脱除率。生成的CuCl沉淀碱洗后得到CuOH沉淀,可循环使用,洗液因量较少,含氯高,用于冲窑渣处理。此法不仅简化了工艺流程,无废渣废液产生,且易于操作和控制。相关化学反应方程式如下:

(7)

(8)

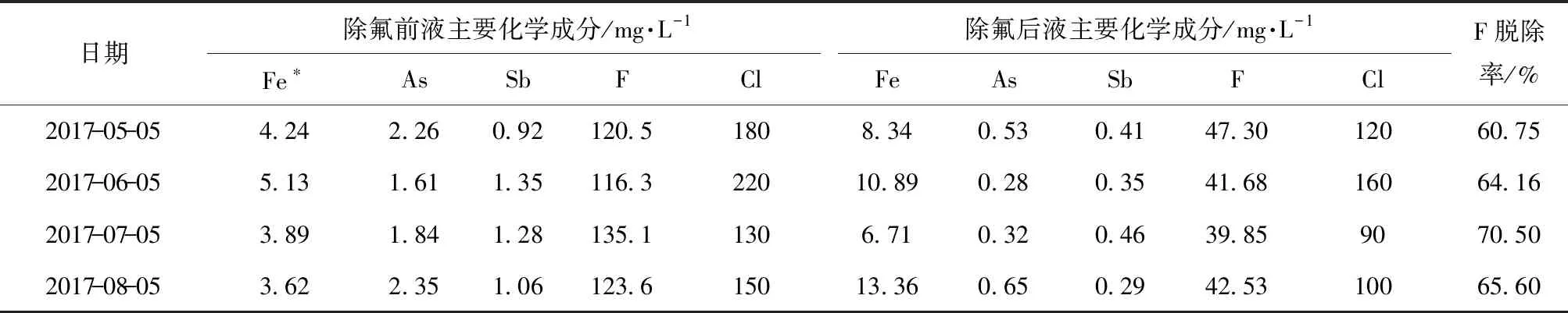

中性浸出过程中,次氧化锌烟尘中的氯大部分被浸出进入溶液,溶液含氯高达1.0~2.0 g/L。在温度50~60 ℃、加入CuSO4·5H2O和电炉Zn粉,控制溶液中Cu∶Cl比为1.5~2.0、控制过程pH3.0(废酸调节)、时间3~4 h的工艺条件下,氯去除率可达85%~90%。2017年部分生产数据如表2所示。

表2 铜盐除氯工序生产数据

注:*处单位为mg·L-1。

4.2 铜盐除氯后液针铁矿法除氟

中性浸出过程中,少量铁和氟被浸出,中浸液含氟100~150 mg/L,含Fe 2~5 g/L(全为Fe2+),因此,中上清液铜盐除氯后采用针铁矿法除氟。在控制温度85~95 ℃、通入压缩空气氧化、石灰石作中和剂、控制溶液pH4.0~5.0、时间5~6 h的工艺条件下,氟去除率可达60%以上。2017年部分生产数据如表3所示。

表3 铜盐除氯后液针铁矿法除氟生产数据

注:*处单位为g·L-1。

因溶液含铁较低,故采用压缩空气氧化即可,以降低生产成本。空气对Fe2+的氧化过程较为缓慢,故保证了溶液中Fe3+浓度始终小于1 g/L(VM法),为针铁矿的形成创造了良好的条件。

理论上,在硫酸锌溶液中,当溶液pH范围为2.5~5.5时,有利于针铁矿法除氟[12]。为了保证铁离子的沉淀效率及铁氟络合反应的顺利进行,pH值一般应大于2.5。但pH值过高,会使溶液中其他有价金属沉淀,同时,pH对Fe3+饱和浓度的影响较大,过高的pH值会导致Fe3+快速沉淀生成过多的针铁矿微晶和氢氧化铁胶体,使矿浆难以过滤。该溶液含铁低,采用空气氧化,同时为满足后续净液锌粉置换工序的要求,控制过程pH值在4.5~5.0,不仅除氟效果良好,且生成少量氢氧化铁胶体有利于吸附除砷锑,且不影响矿浆过滤性能。

此外,采用石灰石作中和剂基于两点原因:一是石灰石廉价易得,可降低生产成本;二是CaCO3可与溶液中的F-发生沉淀反应生成CaF2,可有效提高氟去除率20%左右[13]。

4.3 热酸浸出液针铁矿法除氟、氯

在热酸浸出过程中,渣中大部分的铁、氟和少量的氯被浸出进入溶液,溶液含Fe 20~30 g/L(大部分为Fe3+),含氟200~350 mg/L,含氯500~800 mg/L,因此,同样采用针铁矿法对浸出液中的铁、氟、氯进行开路。

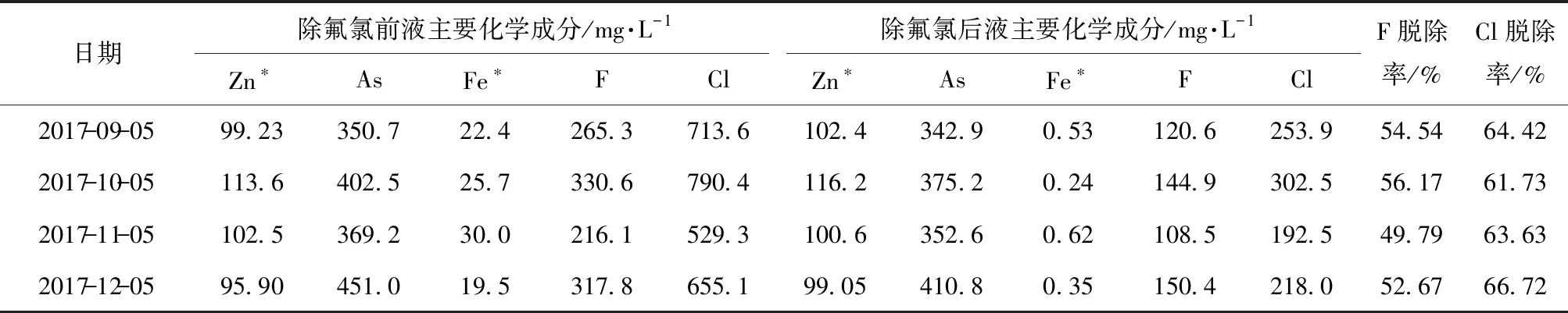

因热酸浸出液含酸30~35 g/L,故针铁矿法除氟氯前,首先用次氧化锌烟尘将其预中和至pH1.5~2.0,预中和渣返回热酸浸出进一步回收有价金属。中和后液在温度85~95 ℃、加入双氧水和石灰石、控制溶液pH2.5~3.0、时间5~6 h的工艺条件下,氟去除率达60%以上,氯去除率达50%以上。2017年部分生产数据如表4所示。

表4 热酸浸出液针铁矿法除氟、氯生产数据

注:*处单位为g·L-1。

此溶液含铁较高,为避免氢氧化铁胶体生成,影响除氟、氯效果和矿浆过滤性能,故溶液pH值控制在2.5~3.0。因溶液含铁主要为Fe3+,故采用EZ针铁矿法,同时为保证铁的完全沉淀及反应速率,加入少量双氧水氧化Fe2+。沉铁除氟、氯过程中,仍然以石灰石乳做中和剂,以保证矿浆pH2.5~3.0,同时提高氟的去除率。

5 结论

采用铜盐除氯工艺,在工艺条件为:温度50~60 ℃,加入CuSO4·5H2O和电炉Zn粉,过程pH3.0,时间3~4 h,氯去除率可达85%以上。

采用针铁矿除铁工艺除氟氯,在工艺条件为:温度85~95 ℃,压缩空气或双氧水氧化Fe2+(根据所用除铁方法进行选择),石灰石作中和剂,过程pH2.5~5.0(根据溶液铁浓度进行调整),时间5~6 h,氟去除率可达60%以上,氯去除率可达50%以上。

生产实际表明,高氟、氯次氧化锌烟尘浸出液采用一段铜盐除氯-两段针铁矿法除氟、氯联合工艺,氟总去除率达80%以上,氯总去除率达90%以上。在除铁的同时,有效脱除了溶液中的氟、氯杂质,为后续工艺的顺利进行创造了有利条件。