综放顺槽采空区悬顶分析及控制技术

郭子程

(潞安集团高河能源公司,山西 长治 047100)

综采放顶煤是一种高效开采厚煤层的方法,通过开采下部煤层,放出上部煤体,实现厚煤层的一次开采。由于开采空间大,造成工作面的垮落带和裂隙带较普通综采工作面较高,顶板回转较大,存在动-静载荷加载,对煤岩体的损伤较大,如支护不合理则容易导致工作面、巷道冒顶事故的发生。

宋选民[1]对不同地质条件下放顶煤的来压规律和支架选型进行了研究;弓培林[2]对顶煤的冒放性进行了研究和处理;高清启[3]对孤岛放顶煤工作面冒顶的机理进行了研究,发现冒顶的主要原因是相邻工作面的开采过程中,老顶的断裂对相邻侧煤体的直接顶进行了压酥、破坏,直接导致支架前方未接顶处出现了超前冒落;方新秋[4]对综放工作面端头三角煤的稳定性进行了理论和数值模拟分析,发现煤柱的宽度和围岩的强度对其起关键作用,针对该情况,可以适当的增加煤柱的宽度,由现在的12 m增加到20 m,强度提升较大;李迎富[5]对工作面端头三角煤的关键块进行了理论分析,提出了挤压变形和滑落失稳的判据, 认为当煤柱宽度较小,缺少足够的承载能力时需要采用巷旁支护。可见,研究放顶煤的顶板破断规律对巷道的支护具有重要意义。

为了保证巷道在掘进和回采期间的稳定性, 一般支护设计偏保守,支护强度较大,但经济上不合理,同时回采后顺槽悬顶较大,存在以下危害:

1)综采工作面回采过程中,因顺槽顶板不塌,容易导致机头尾三角区积聚瓦斯,造成瓦斯预警或者超限。

2)如顺槽顶板长时间不垮落,随着回采距离增加,两巷机头和机尾三角区会造成长距离空顶现象,如某一时间集中垮落,则可能造成瓦斯瞬间涌出的可能性,对工作面人员及设备造成冲击。

退锚技术指将锚杆托盘拆除、解除锚杆的锚固作用,使锚杆失效,回收托盘、杆体和螺母、钢带。韩朝军[6]对退锚的时机和位置进行了精准控制,在端头支架的支撑范围之内,同时在煤壁开采线之外,这样一方面所需的退锚力较小,另一方面有端头支架的支撑保证了安全。张庆云[7]针对放顶煤工作面和巷道中煤尘较大的问题,研发了带防尘设备的退锚机。李锦雄[8]认为采用后张拉法施工,锚固段在张拉后存在回弹现象,一方面导致锚杆的张拉强度损失,另一方面导致存在有效应力。褚晓威[9]针对煤矿井下锚索的锚具滑脱现象进行了分析,主要是机具出现不匹配的原因,例如锚索与夹片的强度有差距等。

本文依托余吾煤业公司S1205综放工作面,研究顶板的垮落特征,当出现顺槽采空区悬顶较大时,应采取何种措施应对处理。

1 矿井地质条件

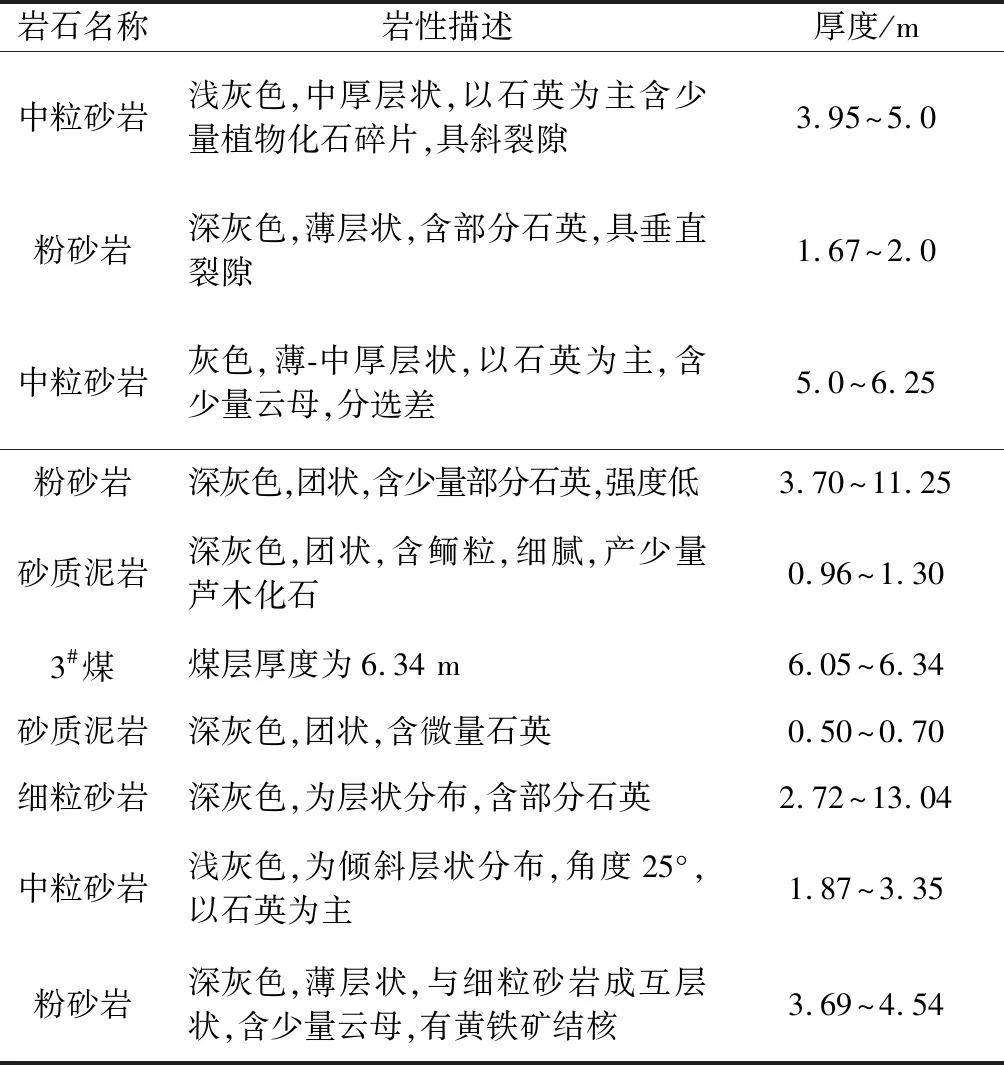

工作面埋藏深度+350 m~+535 m,该煤层为3#煤层,赋存于二叠系山西组地层中下部,为陆相湖泊沉积,煤层厚度稳定,平均为6.34 m。煤层底板1.5 m,为炭质泥岩和部分矸石混合物。工作面围岩特征如表1所示。

表1 S1205工作面岩性综合柱状表Table 1 Lithologic synthetic column table of S1205 working face

2 顶板破断分析

2.1 综放面覆岩结构形成

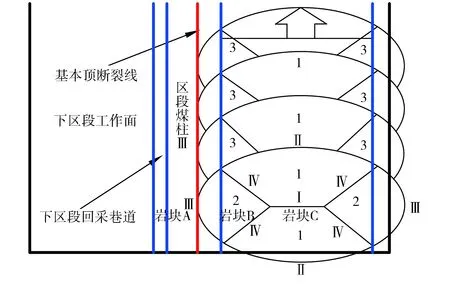

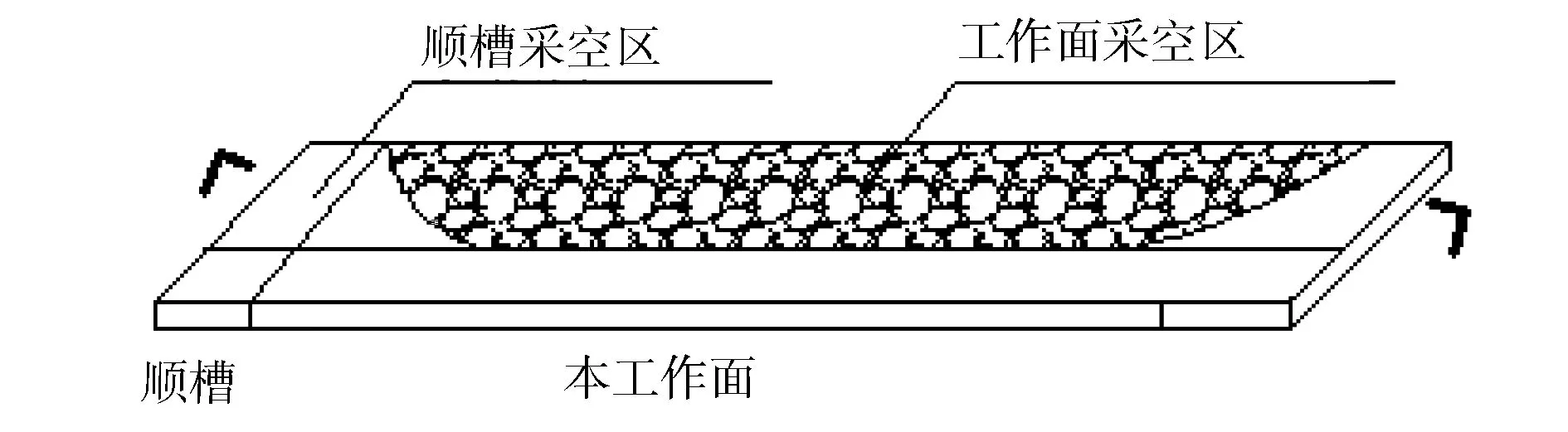

在综放工作面回采过程中,直接顶和顶煤随着回采直接冒落,基本顶随着回采距离的增加出现悬顶,在矿山压力的作用下会发生旋转、破断, 形成“O-X”破裂结构,对产生的过程进行描述,工作面上覆岩层结构形成过程见图1。

图1 工作面上覆岩层结构形成过程Fig.1 Structure formation process of overburden strata of the working face

如图1所示,把坚硬的基本顶假设为板结构,当悬顶达到一定长度时,中部弯矩较大,容易产生断裂线Ⅰ,随着跨度的进一步增大,板结构的长轴成断裂线Ⅱ,随后短轴成断裂线Ⅲ,此时只是板的周围产生了断裂,与周围结构失去了相互铰接,加上下部已经采空,在上覆岩层的压力作用下板结构中心进行了破断,形成了分块断裂线Ⅳ,理论上形成了2块结构,即结构1和2,这是工作面初次来压。随着采煤循环的不断进行,顶板会发生周期性的破断,导致上覆的结构破断一直在不断的重复产生,但由于块度比较小,如图中的块度3小于块度2,这也是周期来压步距小于初次来压步距的原因。

在放顶煤工作面垂直剖面倾向方向,形成的结构如图2所示。

图2 工作面覆岩铰接结构Fig.2 Hinge structure of overlying strata of the working face

C段由于开挖后缺少支撑,会完全压实采空区。A块会保持原来的位态,只是应力经过了重新的分布,B块形成了“铰接”结构,其承载能力一端与A块有关,一端与C块有关,承载能力与A、C块对其水平挤压能力和接触面粗糙程度有关,巷道位置的选择需要重点考虑B块的位置和断裂线的位置。这种铰接结构就是相邻工作面基本顶岩层在本工作面煤体上方形成的破断结构。

2.2 关键块相关参数的确定

根据上文的分析,弧形三角块B对下方巷道的稳定性影响较大,因此确定其基本参数对煤柱的选择具有重要参考意义,B块主要包括以下4个基本参数:基本顶的极限走向块度长度L,基本顶倾向块度长度l,基本顶岩梁的厚度ME以及关键块在侧向煤体中的断裂位置S0。

2.2.1L的确定

根据上述的分析,长度L为基本顶发生破断的距离,即周期来压步距。根据余吾煤业S1205相邻工作面基本顶岩层的周期来压步距为11 m,可以推断S1205工作面基本顶周期来压步距亦为11 m左右,即:

L=11 m .

2.2.2断裂跨度l的确定

l是指基本顶在倾向方向发生破断的总长度,用于表示B块的基本长度,l的长度可用下式进行计算:

(1)

式中:L为工作面基本顶周期来压步距,11 m;s为工作面超前距离 ,取300 m。代入式(1)得到l=12.6 m。

2.2.3基本顶岩层的厚度ME的确定

关键块的厚度ME即为基本顶岩层的厚度。根据地质钻孔和钻孔窥视,S1205工作面基本顶的厚度为6.5 m。

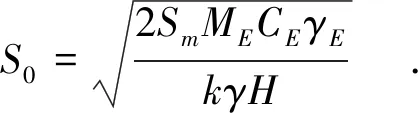

2.2.4断裂位置

关键块B的断裂位置对其能否形成铰接结构并且保持一定的稳定性具有关键的作用,进而影响到煤体一侧和回采巷道的应力分布状态。

(2)

式中:Sm为工作面超前距离,300 m;ME为基本顶岩梁厚度,6.5 m;CE为基本顶岩梁周期来压步距,11 m;γE为基本顶容重,0.026 MN/m3;k为应力集中系数;γ为覆岩平均容重,0.025 MN/m3;H为煤层埋深,500 m。代入式(2),得S0=5.05 m。

3 退锚技术

3.1 退锚工艺

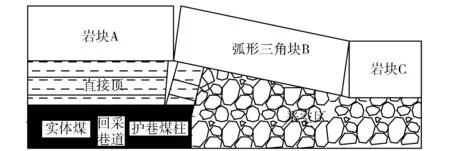

根据上文分析,顶板回采后的形态见图3。

图3 工作面悬顶结构图Fig.3 Suspended roof structure of the working face

顺槽采空区在关键块B下方,随着工作面的不断推进不会及时的垮落,因此使用退锚工艺,主要为:

1)将铁梯靠在煤墙上,由2名作业人员扶牢铁梯,作业人员站在铁梯上,并系好安全带进行作业,或搭设牢固可靠的作业平台。

2)退锚索时,将退锚机的高压管接到风动或电动涨拉泵上。

3)胶顺退锚索时,作业人员可站在转载机身上进行退锚。

4)人员站在铁梯上退锚时,由2名作业人员扶牢铁梯,1名作业人员站在铁梯上将退锚机卡住锚索进行退锚,并系好安全带,另1名作业人员按照现场跟班对干的口令对涨拉泵缓缓送液,直至将锚索退下。

5)端头、端尾退锚后,严禁向采空区扔托盘、锁具等物品,采空区里不得有铁器出现。

6)锚索因变形等原因无法退掉时,用风镐将锚索托盘周围的煤炭破碎,将锚索托盘松动。

3.2 退锚效果

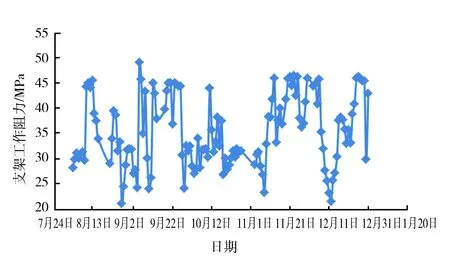

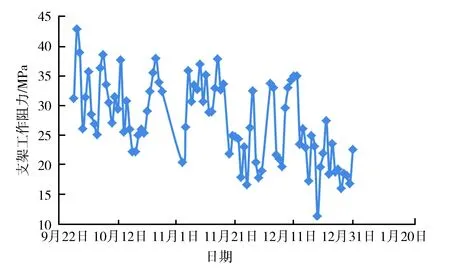

为了检测退锚的效果,采用现场观测退锚的情况以及监测退锚后顶板端头支架的压力。图4所示为100#端头支架的工作阻力,图5所示为110#端头支架作阻力,从11月1日开始,进行了退锚实验。

图4 100#支架工作阻力Fig.4 Working resistance of No.100 support

图5 110#支架工作阻力Fig.5 Working resistance of No.110 support

从图4、5中可以看出:

1)经过退锚工序后,支架的最大工作阻力降低,如100#端头支架,最大工作阻力由49.1 MPa下降至46.5 MPa。而110#端头支架,最大工作阻力由43 MPa下降至35 MPa,说明了退锚有助于减少悬顶的长度,从而减少了支架的工作阻力。

2)经过退锚工序后,虽然顶板来压强度降低,但是顶板垮落步距减少,垮落次数增加,100#端头支架来压次数和频率更为明显。

4 结论

1)基于地质条件和综采放顶煤理论,计算了覆岩顶板破断形成的“O-X”结构基本参数,从理论上分析了顺槽采空区悬顶的原因为关键块B的支撑结构。

2)关键块B的跨度为12.6 m,断裂线位置距回采巷道为5.05 m,因此顺槽采空区上方由于坚硬块的存在,不容易垮落。

3)通过退锚技术,端头支架最大工作阻力由43 MPa下降至35 MPa,说明了退锚有助于减少悬顶的长度,从而减少了支架的工作阻力。