高导热网络聚合物基复合材料的研究进展

刘少刚,王李波,王晓龙,曹新鑫,周爱国

(河南理工大学材料科学与工程学院,河南 焦作 454000)

0 前言

从集成电路的诞生到发展至今,电子设备的尺寸、体积不断缩小,功率密度则不断增加,由此导致的散热问题也日益突出,已严重影响到设备运行的可靠性和设备的使用寿命[1]。有研究表明,电子器件的使用寿命与其工作温度成指数关系,工作温度提升10~15 ℃时,电子设备的使用寿命就可减少2倍[2]。因此,工业需求和科学技术的高速发展对导热材料提出了更加苛刻的要求。不仅需要其具有优异的导热性能,还要求其物理化学等性能优良,且价格低廉。传统的导热材料包括金属、无机陶瓷、石墨等材料。然而金属耐化学腐蚀性差,陶瓷材料加工成本高、抗冲击性差,石墨等材料力学性能差[3],已无法满足当前工业和科学技术的发展要求。

聚合物材料因其优异的耐化学腐蚀性能、良好的机械加工性能、优良的电气绝缘性能、轻质、价廉而得到广泛应用。聚合物材料通常为饱和体系,无自由电子,主要依靠声子来传热,然而在聚合物中由于声子散射、晶界等因素造成声子传播行程极小,是其导热性能差的主要原因。聚合物的热导率一般集中在0.1~0.5 W/(m·K)之间[4]。但是,在高密度集成电子设备中所需要导热材料的热导率最低为1 W/(m·K)[5],而且用于电子封装系统中的热界面材料的热导率甚至达到10 W/(m·K)以上[6]23。有报道称,将电机中主绝缘材料的热导率由0.2 W/(m·K)提升到0.4~0.5 W/(m·K),高压空冷发电机输出功率提升近10 %,且可降低10 %~15 %的制造成本,具有非常可观的经济效益[7]。因此,制备兼具优良物理化学性能的高导热聚合物材料是新型导热材料发展的趋势和热点。

按照制备工艺,导热聚合物可分为本征型和填充型2种。本征型因其制备工艺复杂、难度大、成本高等原因鲜有报道,而通过填充高热导率粒子来提升聚合物的导热性能的方法,因其成本低廉、加工便捷等优点,是现阶段导热聚合物材料发展的主流及研究重点。高导热填料的开发创新是提升聚合物导热的关键所在[8]。本文在聚合物材料微观导热机理的基础上,总结了导热聚合物复合材料的发展现状,重点介绍了聚合物材料构建导热网络的种类和方法,最后对高导热聚合物基复合材料未来发展的方向进行了展望。

1 导热聚合物材料的作用机理

任何物质的热传导,无论其出于何种状态,均由物质内部的微观粒子之间相互碰撞和传递造成的[9]。微观粒子导热包含分子导热、电子导热、声子导热和光子导热[10],共同组成物质的导热载体[11]。金属材料导热中,自由电子不受约束,可以通过相互碰撞实现热传递,因此自由电子是主要的导热载体。无机非金属和聚合物材料中,由于内部没有自由电子存在,分子运动困难,主要依靠晶格振动进行热传导,因此声子是其主要的导热载体。而无机非金属晶体因内部规则的晶体结构而具有较高的声子平均自由行程,热导率往往很高[12]3 150。相比于金属和无机材料,大多数聚合物为饱和体系,分子运动困难;加之无轨缠结的高分子链和巨大的相对分子质量,导致其结晶度较低,晶体缺陷较多;又因为内部分子链长短不一造成相对分子质量多分散性,造成无法形成完整的晶体结构[6]18;再加上分子和晶格的非谐性振动、树脂界面及缺陷等现象都将引起声子散射等原因造成聚合物的热导率极低[13]。

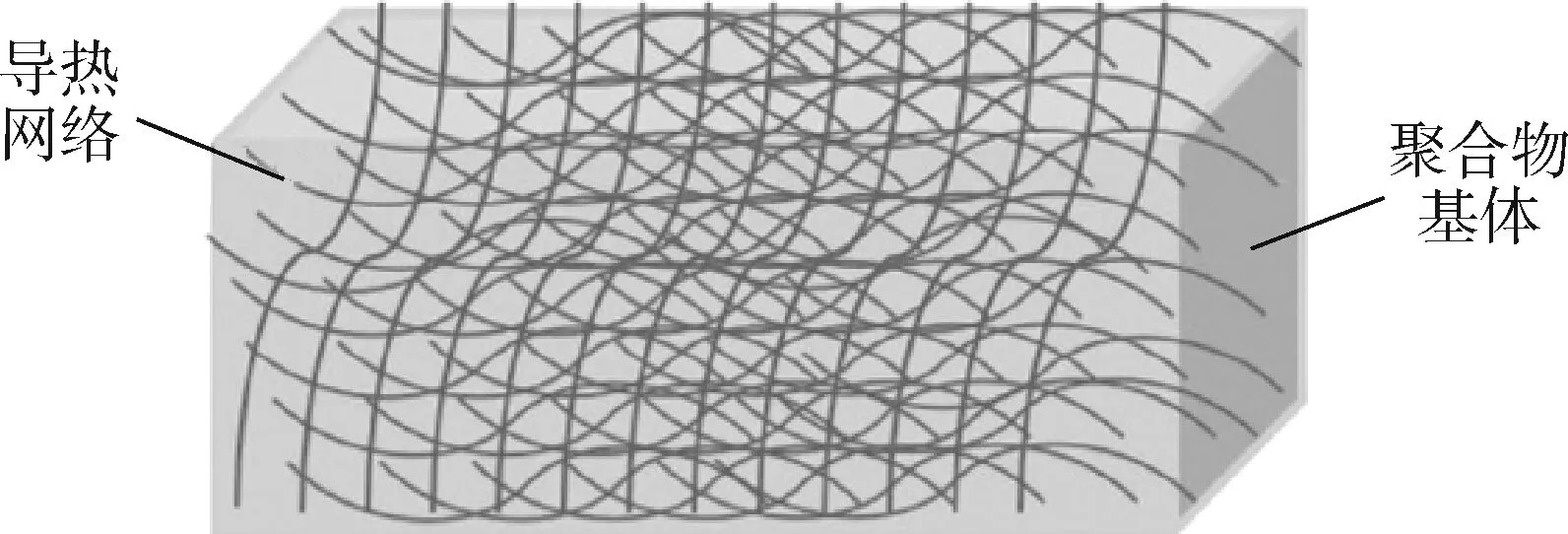

通过引入高导热粒子填料来制备聚合物基复合材料,使得导热填料在基体形成高效的导热网络或通路(图1),热量主要以热传导的方式传递,改变了热量的传递路径和传递速度,从而改变了材料的导热性能[14],提高了聚合物材料整体的热导率。

图1 高导热复合材料的结构示意图Fig.1 Structure diagram of highly thermally conductive composite

2 导热聚合物材料的研究进展

导热聚合物分为本征型导热聚合物和填充型导热聚合物2种。

2.1 本征型导热聚合物

本征型导热聚合物材料是在材料合成及成型加工过程中,通过改变材料分子和链节的结构来获得特殊的物理结构,增大声子自由度来提升聚合物的导热性能[15]。比如日本日立公司在合成环氧树脂(EP)时控制分子结构,导致其微观层面生成类晶体结构,提升超过5倍以上的热导率[16]。

声子的散射程度决定着聚合物的导热性能,而分子和晶格的振动、界面和缺陷则影响声子的散射[17],因此取向在很大程度上影响着聚合物的导热。纯聚合物的导热性能极低,如聚乙烯,导热率仅为0.2 W/(m·K),而文献[18]则证实取向的重要性:拉伸超过25倍时,其顺着分子链走向的热导率高达13.4 W/(m·K)。蔡忠龙等[19]提出晶桥作为短纤维分散相的取向高聚物的结构模型,指出当超拉伸聚乙烯的拉伸比为200时,热导率增加量超过2倍,比肩热的良导体。超高的导热性能加上良好的力学和电学性能为本征导热聚合物打下良好基础。

本征型导热聚合物材料的优点在于不牺牲自身优良的电绝缘性和力学性能的前提下,提升其导热性能[20]。然而由于本征型导热聚合物材料的制备工艺复杂、难度大、成本高等原因,使其仍停留在实验室阶段,难以实现工业化生产。因此简化生产工艺,降低成本,实现工业化生产是其主要的研究方向。

2.2 填充型导热聚合物

高导热填料的选择决定着填充型导热聚合物导热性能的高低。选择填料包括选择填料的大小、形状、含量以及取向,不同的选择对聚合物的导热性能均有着不同的影响[21]。聚合物材料导热性能的提升关键在于填料是否在基体内部形成大量连续的通路以及能否稳定存在。填充量少时无法构建高导热通路,仍依靠基体进行传热;当填充量超出某一阈值(逾渗阈值)时,填料间相互接触,在基体内部呈线或者网状分布,构成导热网络,此时复合材料的导热性能将快速提高[12]3 151。

填充型导热聚合物材料包含多种填充方式,最常用的包括:单一填料填充、混合填料填充、双逾渗结构填充。

2.2.1单一填料填充

单一填料主要是指填料的取向及填料表面改性。

填充单一类型的导热填料时,要确定其取向,主要原因在于大多数高导热填料存在各向异性的导热性能,造成在指定取向上具有较高的导热性,而在其他方向上导热性则很差。因此多用于导热性能要求具有方向性的领域。目前研究发现,多数一维及二维材料中多有此种结构,比如一维的有碳纳米管、碳纤维及氮化硅纳米线等;二维的有六方氮化硼片(hBN)、片层石墨烯等[22-23]。主要使用机械力和外场作用(包括磁场作用和电场作用)来确定导热填料的取向。Lin等[24]通过氧化铁表面改性产生磁响应性的hBN,并且可以通过在聚合物固化期间施加外部磁场来控制它们的取向。由于hBN的各向异性的特性,具有取向hBN的环氧树脂(EP)复合材料导热性能有着显著提高,比未取向的EP/hBN复合材料高出104 %。

填料表面改性主要用于降低界面热阻,提高复合材料的热导率。高导热填料多为金属或无机非金属材料,而在聚合物复合材料中基体材料与导热填料之间存在极性差异,且聚合物基体界面与导热填料两相存在密度和排列的差异,声子在两者之中振动不一致,阻止了声子的传输[25]。而且由于其极性差异,易引起导热填料的团聚。对导热填料表面进行改性,不仅可以使导热填料均匀地分散在基体中,而且可以减少表面热阻,从而达到提高复合材料导热性能的同时,减少复合材料内部缺陷。较常用的表面改性剂包括表面活性剂、偶联剂、有机硅烷等。文献[26]中使用甲磺酸/γ - 缩水甘油氧基丙基三甲氧基硅烷(MSA/KH-560)两步法对石墨烯纳米片(GNPs)表面进行改性,使其表面官能化,制备了GNPs/双酚aEP(E-51)纳米复合材料,在低填充量时,复合材料表现出优良的力学性能和较高的导热性能,当GNPs含量为30 %(质量分数,下同)时,其热导率达到1.698 W/(m·K),高出未改性复合材料的6倍以上。

2.2.2混合填料填充

不同粒径的填料混合填充的原理类似于不等径球堆积[27]的方法,小粒径填料填充到大粒径填料之间的空隙中,形成紧密堆积,增大填料之间的接触概率,容易形成链状或者网状结构,组成更多的导热通路,提升复合材料体系的热导率。文献[28]中研究发现在硅橡胶中按照一定比例填充粒径为0.3、6、20 μm的氮化硼(BN)时,复合材料的导热性能达到最高,远超单一粒径填充的复合体系。分别用大粒径氮化铝(AlN)(10 μm)/小粒径Al2O3(0.5 μm)和小粒径AlN(0.1 μm)/大粒径Al2O3(10 μm)填充EP,形成的复合体系导热率良好[29-30]。杨娜等[31]将改性BN和纳米金刚石按照一定比例填充到聚酰亚胺(PI)中,当填料总质量分数为30 %时,复合材料的热导率达到0.596 W/(m·K),是纯PI的3.5倍,且PI的力学和电学性能并未下降。

2.2.3双逾渗结构填充

双逾渗是指2种相互连续的相互掺杂在一起的材料,一种材料均匀地分散在另一种材料中。导热复合材料的双逾渗则是以聚合物合金作为导热复合材料基体,利用不同聚合物相容性(包括界面、熔体黏度)差异或者通过一定的工艺手段在体系中产生相分离,而填料会选择性地分布于某一树脂或分布于两相界面来増大其在材料中的有效浓度,构建完善导热链,从而提高导热性能[32-34]。使用双逾渗结构提升聚合物材料的导热性能,主要是为了降低导热填料的填充量,最大化的保留聚合物的性能,实现低填充高导热的目的。Fang等[35]将改性致密石墨烯泡沫(MGF)和改性六方氮化硼(M-h-BN)填充到聚多巴胺(PDA)和3 - 氨基丙基三乙氧基硅烷(APTS)接枝的聚二甲基硅氧烷(PDMS)聚合物材料中。由于MGF和M-h-BN构建的双渗透网络,复合材料在面内和面外方向分别具有23.45 W/(m·K)和2.11 W/(m·K)的高导热率。类似的研究,杨文彬等[36]将h-BN加入到甲基乙烯基硅橡胶(MVQ)和乙烯 - 醋酸乙烯共聚物(EVA)混合物中,h-BN选择性地均匀分散在EVA中,EVA/MVQ/h-BN复合材料中的双逾渗效应,有助于其力学性能和导热性能的提升。

3 构建高导热网络的种类和方法

综上,不难发现构建高导热通路和高导热网络是提升聚合物基复合材料导热性能的关键。本征型导热聚合物虽然具有超高热导率,但其工艺复杂、难度大、成本高;填充型导热聚合物工艺简单,成本低廉,却是以牺牲聚合物自身优良的韧性为前提,而且热导率的提升非常有限。本征型和填充型2种导热复合材料虽然在基体内部均有导热通路及网络的形成,但这些通路及网络均不可预测及控制,无法实现整体材料导热性能的提升。

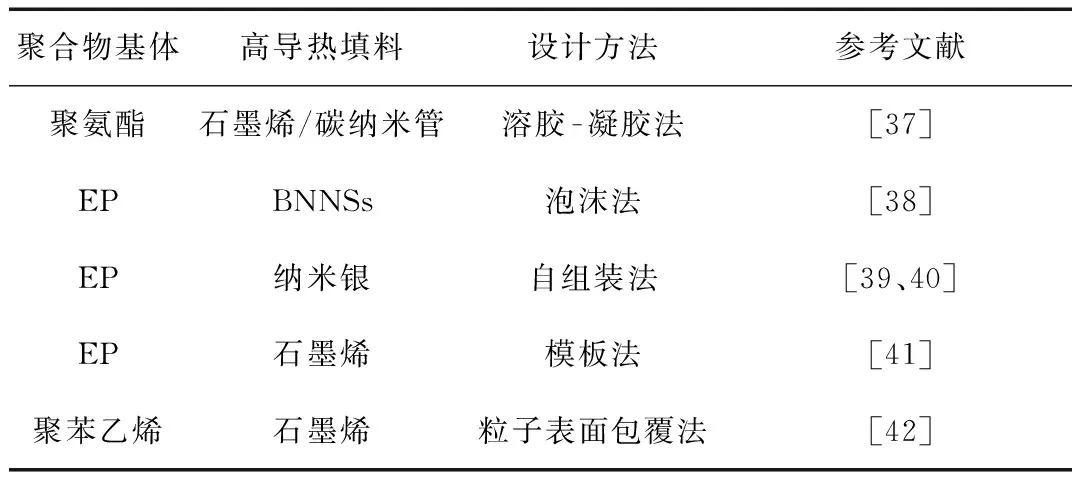

因此,为了提升整体材料的导热性能,可以在复合材料制备之前,构建高导热网络通道,再与聚合物进行组装,借此实现整体材料的热导率。表1列举了几种典型的构建高导热网络通道来增强聚合物基复合材料导热性能的结构设计方法。

表1 典型构建高导热网络的设计方法

Tab.1 Representative design methods for polymer-based composites with highly thermal conductivity network

3.1 溶胶 - 凝胶法制备高导热网络

采用溶胶 - 凝胶法制备具有三维网孔结构的纤维骨架,然后向三维网络骨架中灌入聚合物材料,制备复合材料。Yang等[43]通过在含有GNPs的凝胶中加入纤维素制备出具有三维网络结构的纤维素,再往凝胶中灌入聚乙二醇(PEG)制备出PEG/石墨烯/纤维素复合材料,GNPs含量仅为5.3 %时,热导率达到1.35 W/(m·K),与聚合物基体相比提高了463 %,同时还具有良好稳定性和高熔化潜热等优异性能。

同样的,文献[44]采用气凝胶法制备以纤维为骨架、氮化硼纳米片(BNNSs)为导热填料的3D-BNNSS气凝胶,然后使用EP复合制备高导热材料。在BNNSs的体积分数仅为9.6 %时,即可达到3.13 W/(m·K)的高热导率。另外,此复合体系保留了EP良好的绝缘性能,这对高导热聚合物材料在电子封装领域的应用具有特殊意义。

3.2 泡沫法制备高导热网络

塑料泡沫材料质轻、价廉,在电子封装领域存在巨大的潜能。以泡沫为基体,使用高导热粒子对泡沫表面进行改性,制备导热网络。Bracconi[45]、Randrianalisoa[46]等利用三维数值模拟法对泡沫导热进行研究分析,为泡沫导热研究奠定了理论基础。

Wang 等[47]使用BNNSs对三聚氰胺泡沫表面进行改性,制备出3D-BNNSs包裹的三聚氰胺泡沫(MF@BNNS)。在MF@BNNS骨架上BNNSs紧密相连组成导热通路,与EP进行组装制备复合材料,如图2所示。测量得出,在BNNSs填量超低的情况下,复合材料体系就具备较高的导热性能,与纯EP相比,热导率提升近233 %。除此之外,所得复合材料仍具有优良的力学和电学性能。

图2 MF@BNNs泡沫和EP/MF@BNNS复合材料的形成过程示意图Fig.2 Schematic illustration of the formation process of MF@BNNS foam and EP/MF@BNNS composites

为了提高相变材料(PCM)在电池热管理(BTM)应用中的热导率,Huang等[38]采用真空熔渗法,以肉豆蔻醇(MA)为相变材料,以金属泡沫为骨架,制备了金属泡沫/MA复合相变材料(CPCMS),实验证明,金属泡沫/MA复合材料的导热性能有明显的提高。相比于纯MA,镍泡沫/MA复合材料的导热系数提高了近1.80倍,而铜泡沫/MA复合材料的导热系数则提高了7.51倍之多。此研究有望在实际操作进行运用。

3.3 导热粒子自组装法制备高导热网络

无机导热材料与聚合物之间存在密度、排列以及极性的差异,容易造成填料在聚合物基体中团聚,不能均匀地分散于基体中,阻碍声子在两相中的传播[48]。在聚合物基体中导热填料的均匀分散和填料为基体热传导网络的有效构建仍然是一个巨大的挑战。因此为避免此种现象的发生,可以利用自组装的方法,将导热填料进行组装,形成高导热网络。再将聚合物灌入导热网络中,制备出导热性能良好的复合材料。Ma等[49]利用一种简单的自组装方法,制备三维孔状石墨烯泡沫(GF),然后经EP灌注后,形成高导热聚合物复合材料,热导率高达11.58 W/(m·K)。

同样的研究,Shao等[50]通过将BNNs嵌入三维石墨烯骨架(GF)中,实现了三维氮化硼—氧化石墨烯(BGF)的自组装。通过聚酰胺6(PA6)链在3D骨架孔隙中的原位聚合得到PA6复合材料。BGF(1.6 % BNNSs/6.8 %石墨烯)对PA6复合材料的热导率提高到0.891 W/(m·K),表明与含6.8 % 3D-GF[0.475 W/(m·K)]的复合材料和纯PA6[0.196 W/(m·K)]相比,添加1.6 % BNNSs可使复合材料的热导率分别提高87.6 %和350 %。研究表明,BNNS对导热增强的高效作用主要归因于BNNS所构建的无障碍三维热传导路径以及BNNS与GNPs之间的形态协同效应。

3.4 模板法制备高导热网络

模板法就是将具有纳米结构、形状容易控制、廉价易得的物质作为模板,通过物理或化学的方法将相关材料沉积到模板的孔中或表面而后移去模板,得到具有模板规范形貌与尺寸的纳米材料的过程。文献[51]利用冰模板的方法在EP中成功构建三维氮化硼纳米片(3D-BNNs)导热网络。根据取向不同,运用冷冻成型的方法制备具有极性的3D-BNNS凝胶(其结构如图3所示),然后凝胶与EP复合制备出导热复合材料,测量结果显示,在3D-BNNs含量较低的情况下,聚合物便显出极高的热导率,平行于结冰方向的热导率达到2.8 W/(m·K),垂直于结冰方向达到2.4 W/(m·K),远高于无规分散的聚合物体系。

图3 3D-BNNS纳米片凝胶的制备示意图Fig.3 Schematic diagram of the preparation of 3D-BNNS aerogels

沈衡等[52]利用六方BN的各向异性,通过冰模板法制备了六方BN多孔骨架,并通过真空减压法制备硅橡胶/BN导热复合材料,此复合体系具有取向结构。BN含量相同时,冰模板法制备的复合材料的导热性能与共混法制备的复合材料的导热性能相比增强了近300 %。此研究说明BN的取向结构对热导率的提高具有至关重要的作用。

3.5 聚合物粒子表面包覆法制备高导热网络

表面包覆法是在粒子的表面均匀包覆一层其他材料,从而形成核 - 壳结构,使粒子表面性质发生变化[53]。此方法可以使改性材料改性后长期保存,且不会出现包覆物质发生团聚和失去活性[54],使改性材料具有更好的稳定性、耐候性等,也更有利于新功能的开发。利用导热粒子均匀的对聚合物材料进行表面包覆,是提升聚合物导热性能的有效可行的方法之一。

Wu等[55]以聚苯乙烯(PS)为基体,以GNPs和多壁碳纳米(MWCNT)为导热粒子,设计并制备了2种不同尺寸填料的协同隔离双网络,如图4所示。以GNPs为隔离网络,而MWCNT增加导热网络密度,此结构极大提升了导热填料之间的接触概率,增加了体系中的导热通路及网络,便于声子传输热量。研究证明分离双网络的热导率几乎是随机分散混合网络的1.8倍,是分离网络的2.2倍。

(a)随机分散杂化网络 (b)隔离网络 (c)隔离双网络图4 PS/MWCNT/GNPs纳米复合材料的制备Fig.4 Preparation procedures of PS/MWCNT/GNPs nanocomposites

类似的研究,Zhang等[56]以MWCNT和BN为导热粒子,先制备了聚偏氟乙烯(PVDF)(PVDF@MWCNT)复合微球作为导热微网,并进一步制备了BN微网的双隔离网络结构,当添加5 %的MWCNT和40 %的BN时,导热系数达到0.83 W/(m·K),与纯PVDF相比增加了近330 %,并且具有优良的电子绝缘和电磁屏蔽性能,为电子封装材料的研究提供了新思路。

除此之外,使用BN[57-59]、BN/氧化石墨烯(GO)[60]、碳纳米管[61]、陶瓷片[62]为导热粒子制备三维导热网络,再与聚合物进行复合制备高导热聚合物材料,研究均表明在低填料的情况下,复合体系均表现出较高的导热性能。因此,构建高导热网络,是实现低填充、高导热的聚合物基复合材料的目标,为未来聚合物导热的研究开辟了新道路。

4 结语

随着科技的快速进步,电子电器等设备势必向着整体尺寸更小、功率密度更大的方向发展,对导热材料的性能要求也将越来越高,不仅要有高的导热性能,而且力学、电学等综合性能也要满足需求。研究导热材料目的是实现其工业化,为此还要求其成本低廉,便于加工等特性;因此高导热聚合物基复合材料的研究必将在未来导热材料领域占据重要地位;

填充型导热聚合物材料主要依靠体系内部形成的导热通路或网络进行热传导。填充高导热颗粒在基体内部构建导热通路或网络是不可控的,在填充过程中造成的缺陷也是不可避免的, 且填充量过多将在一定程度上影响聚合物本身优良的力学性能和绝缘性能,而且其提升的空间有限。因此,构建可控的低填量高导热网络,制备导热能力可预测的导热聚合物材料是聚合物导热研究的重要方向。

有关构建高导热网络提升聚合物基复合材料导热性能的研究仍处于起步阶段,仍存在诸多问题,面临许多重要的挑战和难题;人们还需要对导热网络结构的微观调控、导热网络/聚合物基体界面结合力对聚合物复合体系导热的影响、如何制备低填量高导热性能优良复合材料以及如何实现从实验室走向工业化生产等问题开展大量研究和探索;此外,对复合体系的性能研究仍处于基础的热导率和电气性能的测试,而导热聚合物领域的环境复杂,还受到电磁、热电等影响;因此,应根据实际应用领域对导热复合材料进行全方位的性能测试、评估,为其进一步的实际应用提供可靠的数据支撑。