右前门外拉手盖注射模具设计

丁立刚,李海林,黄楚杰,黄镇辉

(1.中山火炬职业技术学院装备制造系,广东 中山 528436;2.广州城建职业学院机电工程学院,广州 510925;3.中山高林美包装科技有限公司,广东 中山 528436)

0 前言

随着社会经济发展和人民群众收入的提高,小轿车已由原来老百姓心目中的奢侈品逐渐过渡为普通家庭居家旅行和出门代步的常用工具。与此同时,随着汽车工业的发展,小轿车的性能不断提高,造型和款式也越来越好看,这就对汽车各关键性能部件和装饰件提出更高要求,其中包括汽车各内外饰件的造型更优美、结构更复杂、尺寸更精密等。本文涉及到的是某款家用小轿车的右前门外拉手盖(简称为“右盖”)。

1 塑件工艺性分析

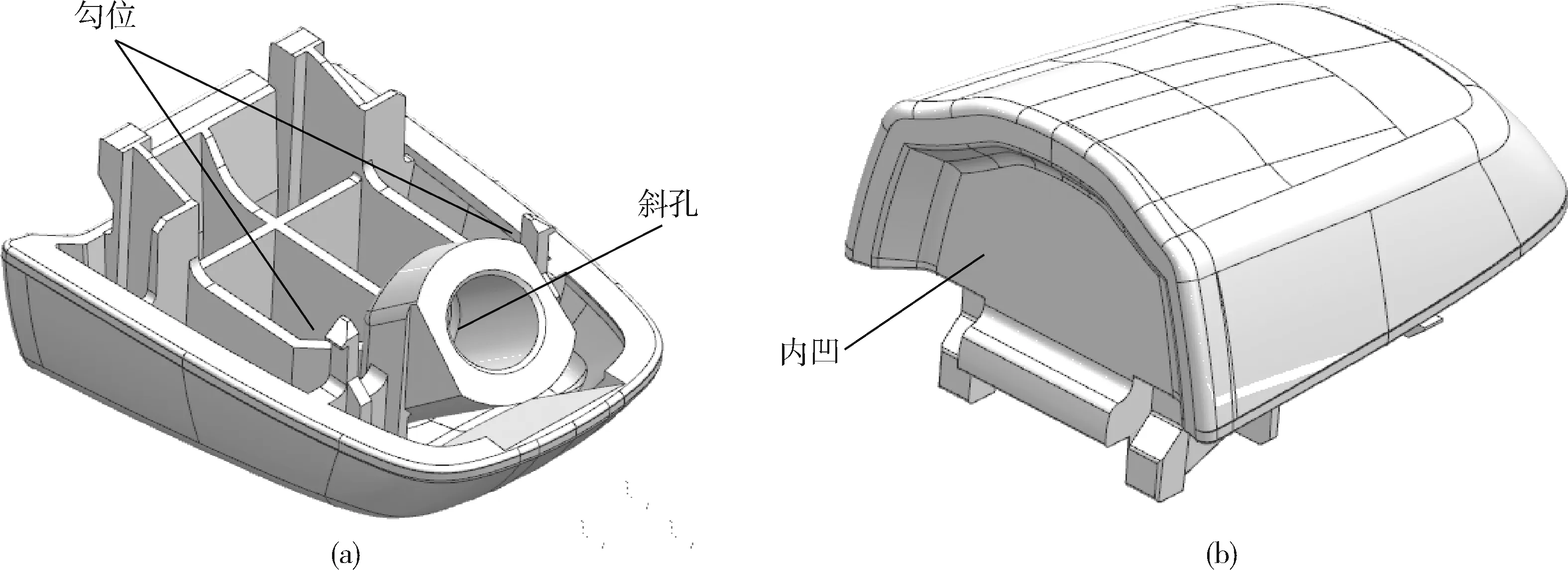

右盖产品材料是苯乙烯 - 丁二烯 - 丙烯腈共聚物(ABS)和聚碳酸酯(PC),最大外形尺寸为48 mm×37 mm×32 mm,最大壁厚在产品侧边为7.0 mm。其产品结构比较复杂,两侧各有一个勾位,左端有一内凹位,右端有一斜孔;内部结构中加强筋数量较多,高度较高,脱模斜度较小,最小壁厚仅为1.0 mm。产品壁厚相差较大,成型时会造成流动不平衡,使各个方向的填充速度差异较大,特别是薄壁处容易发生迟滞效应,导致产品短射,严重影响产品品质;另外,塑件壁厚不均匀时,成型中各部分所需冷却时间不同,收缩率也不同,容易造成塑件的内应力和翘曲变形[1]。右前门外拉手盖的结构示意图如图1所示。

(a)内部结构 (b)外观形状图1 右前门外拉手盖Fig.1 Cap FR door outside handle RH

右盖产品既是结构件也是外饰件,一方面要求具有足够的刚度和强度,另一方面也要求具有良好的外观品质,产品注塑完毕后的后续表面需要进行电镀处理,因此塑件不允许有任何波浪纹、气泡、银丝、熔接痕、浇注痕迹等缺陷。

通过对右盖产品的结构分析,可知设计该塑件注射模具时应注意以下工艺问题:塑件上有较为复杂的勾位、内凹以及斜孔等结构,模具中需要设置合理的侧向抽芯机构予以解决;内部结构中加强筋高度较高,模具中对应的型腔较深,注射成型过程中容易由于排气不畅而发生迟滞效应,因此设计成型零件时应解决排气问题;由于加强筋型腔较深,数量较多,塑件冷却固化过程中容易对型芯产生较大的包紧力,因此设计推出机构时应重点考虑加强筋的脱模问题;由于塑件壁厚较厚,注射过程中必须加强对成型零件的冷却;同时由于塑件的结构特点,将决定下模型芯需采用多型芯镶拼结构,而且有必要对滑块型芯进行必要的冷却,因此模具结构中必须设置合理的冷却系统;根据设计任务要求,该模具采用1模2腔的结构,而且根据上述可知,每个型腔的4个方向均需要设置抽芯机构,如何在保证产品外观的前提下解决型腔进胶问题也是必须重点考虑的。

2 模具结构设计

2.1 浇注系统设计

浇注系统是指模具与注塑机喷嘴接触处到模具型腔之间的塑料熔体的流动通道或在此通道内凝结的固体塑料,由主流道、分流道、冷料井和浇口组成。其设计方案受产品材料特性和形状尺寸、型腔数量和排布形式以及成形零件的结构形式等方面的影响[2]。

右盖产品的成型材料是ABS+PC,塑料熔体黏性较大,流动性较差;而且由于结构中加强筋深度较大,数量较多,将增加型腔注射充填难度。因此浇注系统流动通道不宜过长,截面积不应太小,以免塑料熔体流动过程中产生过大的压力损失和温降。综合各类浇口形式的优缺点,结合本模具的结构方案,确定在塑件的内凹处中间部位下方采用侧浇口的进料方式。浇注系统的分流道与浇口均在下模镶件单边开设,其中靠近浇口处的分流道处在塑件内凹位抽芯滑块的下方;同时为了避免注塑过程中型腔出现排气不良的缺陷,浇口处采用由下往上进料的方式。具体尺寸及形状参照企业设计标准。浇注系统的三维结构如图2所示。

图2 浇注系统Fig.2 Gating system

由于塑件及其相应的模具结构较为复杂,为了避免结构不合理而导致后期模具制作及试生产过程中出现重大工艺问题,在模具设计初期,根据模具的初始结构方案,如表1所示,在常规注塑工艺条件下,利用常用模流分析软件Moldex模拟分析塑料熔体的流动状态,验证浇注系统的合理性。

表1 成型条件

Tab.1 Forming conditions

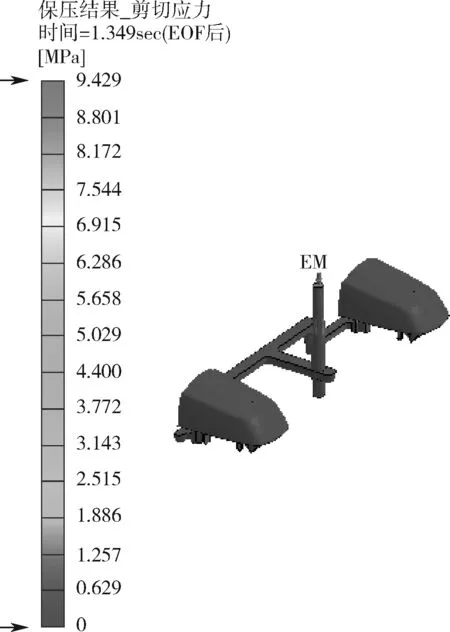

浇注系统填充模拟结果如图3所示,由不同注射时间下型腔的填充状态云图可知,该模具的注射填充过程平稳,流动状态较好,注射完毕后未出现排气不良等成型缺陷。 另外, 产品保压状态下剪切应力分析如图4所示,由状态云图可知,产品保压结束后整体结构的剪切应力小于0.629 MPa,处于较小的应力状态下,能满足产品品质要求。

(a)60 %的状态云图 (b)80 %的状态云图 (c)100 %的状态云图图3 浇注系统填充模拟Fig.3 Filling simulation of gating system

图4 剪切应力分析Fig.4 Analysis of shear stress

综上所述,该浇注系统的进料方式与结构尺寸较为合理,能满足本模具的注射成型要求。

2.2 成型零件设计

由塑件结构可知,外表面形状比较简单,其成形零件主要采用数控铣削加工与电火花加工,后续再进行表面抛光即可。因此,为确保塑件外观品质和模具的强度与刚度,型腔镶件以采用整体式结构为宜。而由于塑件内部结构比较复杂,加强筋型腔较深,数量较多,其成形零件主要采用电火花成型加工以及表面抛光;为了方便对型芯进行电火花和抛光加工,以及加工出推出机构的配合结构,同时提高加强筋对应沟槽的排气效果,下模型芯应根据塑件实际结构进行镶拼,因此只能采用组合式结构。此外,塑件上需要侧向抽芯的部位,也根据产品实际结构进行镶拼,并固定在对应的滑块上。

2.3 推出机构设计

注射成型后,塑料熔体在模具型腔内冷却定型,由于体积的收缩,塑件对型芯产生包紧力,塑件要从模腔或型芯上脱出,就必须克服因包紧力而产生的摩擦阻力,一般可用式(1)进行脱模力的估算,以便设计合适的推出零件[3]。

Ft=AP(μcosα-sinα)

(1)

式中Ft——脱模力

μ——塑料对钢的摩擦系数,约为0.1~0.3

A——塑件包容型芯的面积

P——塑件对型芯的单位面积上的包紧力,一般情况下,模外冷却的塑件P约取2.4~3.9×107Pa,模内冷却的塑件P约取0.8~1.2×107Pa

α——型芯的脱模斜度

根据脱模力的估算,综合各类推出机构的特点,并结合右盖塑件结构可知,本模具以采用推杆推出机构为宜。同时考虑到产品材料强度刚度较好,产品内部加强筋数量较多,型腔较深,塑件冷却固化后加强筋对下模型芯产生较大的包紧力,如果只采用圆柱推杆将容易导致产品推出过程中出现顶白甚至顶穿等问题。因此在本模具结构中,每个产品除了在合适的位置布置4根φ5 mm和2根φ4 mm的圆柱推杆,同时还在产品中间部分的加强筋下端设置1根矩形推杆(也叫扁推杆或扁顶),以增加加强筋部分的推出力,确保塑件能顺利脱模不变形。矩形推杆如图5所示。

图5 矩形推杆Fig.5 Rectangular ejector pin

2.4 侧抽芯机构设计

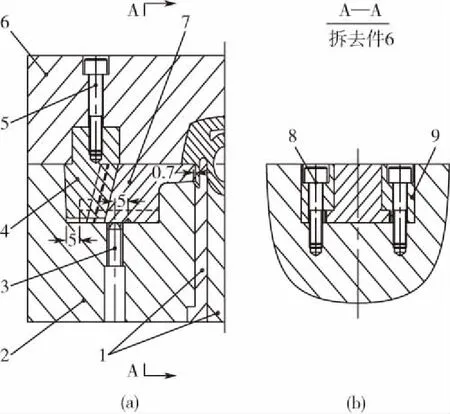

右盖产品两侧各有一个勾位,因此模具结构中必须设计侧抽芯结构。由于勾位脱模需要的抽芯距离较短(≥0.7 mm),综合各类侧抽芯机构的特点,同时为保证机构安全可靠,确定采用机动抽芯机构。

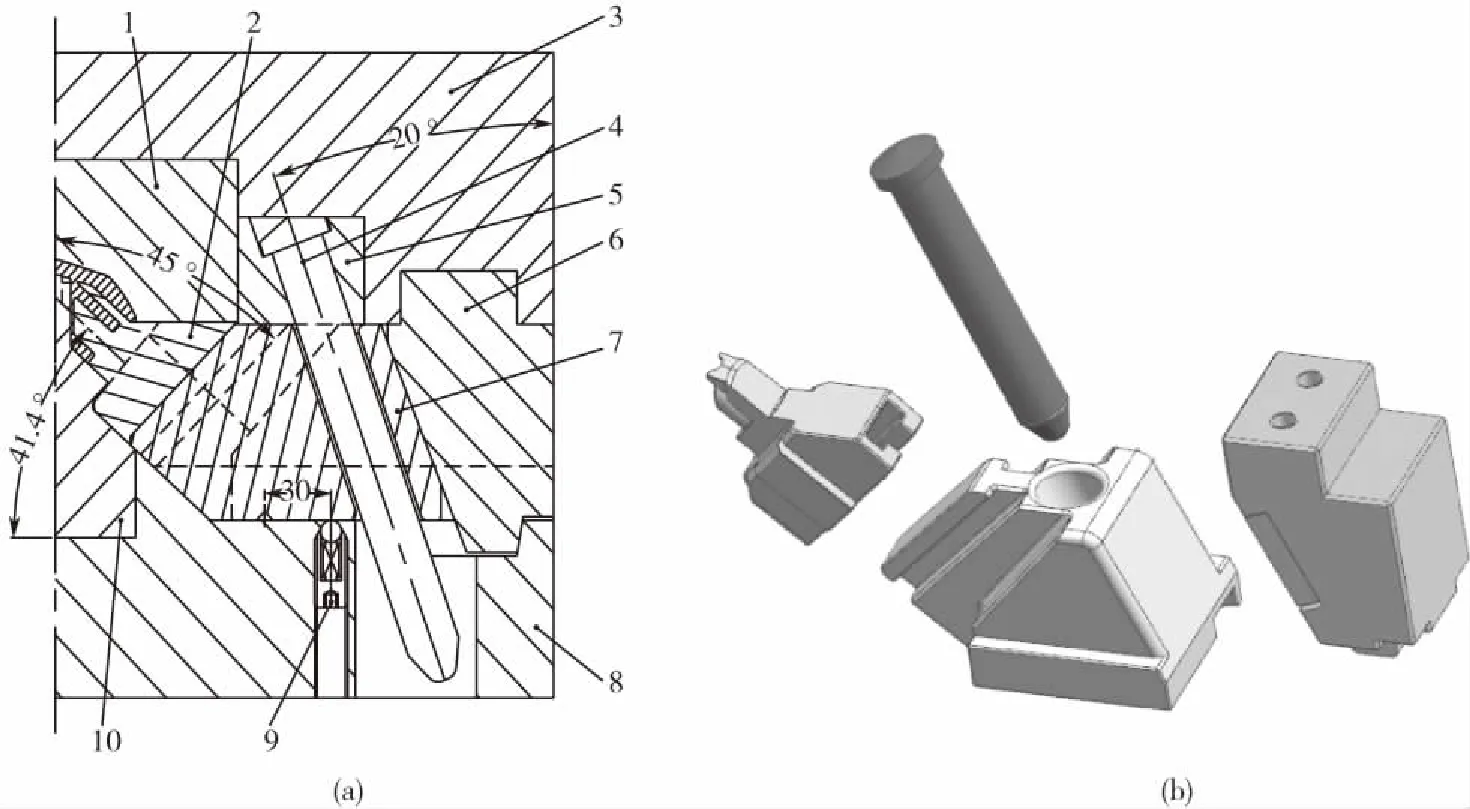

根据模具的型腔布局,该部位的侧抽芯机构突破常用机动抽芯机构采用斜导柱驱动与锁紧楔压紧的结构形式,而是直接在锁紧楔两侧设置T形凸边,并在滑块背面加工出相应的T形槽,以此作为滑块抽芯与复位的驱动结构,使锁紧楔既起到开模抽芯、又发挥闭模锁紧的作用,从而使模具整体结构更为简单、紧凑。根据上述产品结构分析可知,勾位倒扣0.7 mm,为安全起见,确定滑块抽芯行程为5 mm,参照企业设计规范设计出该侧抽芯机构,如图6所示。注塑时,锁紧楔4压紧滑块7,防止滑块7由于受注射压力作用而产生松动;开模时,利用锁紧楔4两侧的T形凸边驱动滑块7的T形槽,滑块7在压块9的导向下完成5 mm的抽芯距离,并在下模镶件2和定位零件3的作用下实现限位与定位;合模时,锁紧楔4驱动滑块7开始复位,闭模后锁紧楔4背面在下模镶件2的作用下压紧滑块7之后进入下一个注塑周期。

右盖产品左边的内凹位结构同样需要设置侧抽芯机构,根据模具初始的结构方案,该处采用常用的斜导柱抽芯机构即可,其结构形式和动作原理在此不再赘述。

1—型芯镶件 2—下模镶件 3—定位零件 4—锁紧楔5、8—螺钉 6—型腔镶件 7—滑块 9—压块(a)装配结构图 (b)A—A剖视图图6 勾位侧抽芯机构Fig.6 Side core pulling mechanism for hooks

根据产品工艺性分析可知,产品内部有一斜孔,经测量与分型面成41.4 °,深度为15 mm。此类斜孔脱模不适宜直接采用常用的斜导柱机动抽芯机构,而只能采用齿轮齿条驱动抽芯、液压与气动驱动抽芯或斜导柱驱动二级滑块抽芯,前2种抽芯方式由于需要在模架外围设置相关驱动装置,模具整体结构较为复杂,因此确定在本模具设置二级滑块抽芯机构。根据斜孔深度,借助常用设计软件,参照企业设计规范设计出该侧抽芯机构,如图7所示。

1—型腔镶件 2—二级滑块 3—上模板 4—斜导柱 5—斜导柱镶件 6—锁紧楔 7—一级滑块 8—下模板 9—定位零件 10—下模镶件(a)结构图 (b)关键零部件的三维结构图7 斜孔侧抽芯机构Fig.7 Side core pulling mechanism for inclined holes

在斜孔侧抽芯机构中,斜导柱4与一级滑块7之间采用常用的斜导柱机动抽芯方式,而一级滑块与二级滑块之间利用T形槽驱动,其运动分解图如图8所示,其中OA为一级滑块的运动方向,OB为T形槽装配方向,OC为二级滑块的运动方向,α为装配角度,β为斜孔的倾斜角度。

图8 运动分解图Fig.8 Motion decomposition diagram

注塑时,锁紧楔6通过一级滑块7压紧二级滑块2,防止二级滑块2由于受注射压力作用而产生松动。开模抽芯时,斜导柱4驱动一级滑块7实现水平运动,一级滑块7利用T形槽与开模方向之间的角度关系,带动二级滑块2在OC方向上完成抽芯动作。合模时,斜导柱4驱动一级滑块7,进而驱动二级滑块2复位。闭模后滑块型芯在锁紧楔6的锁紧力作用下进入下一个注塑周期。

2.5 冷却系统设计

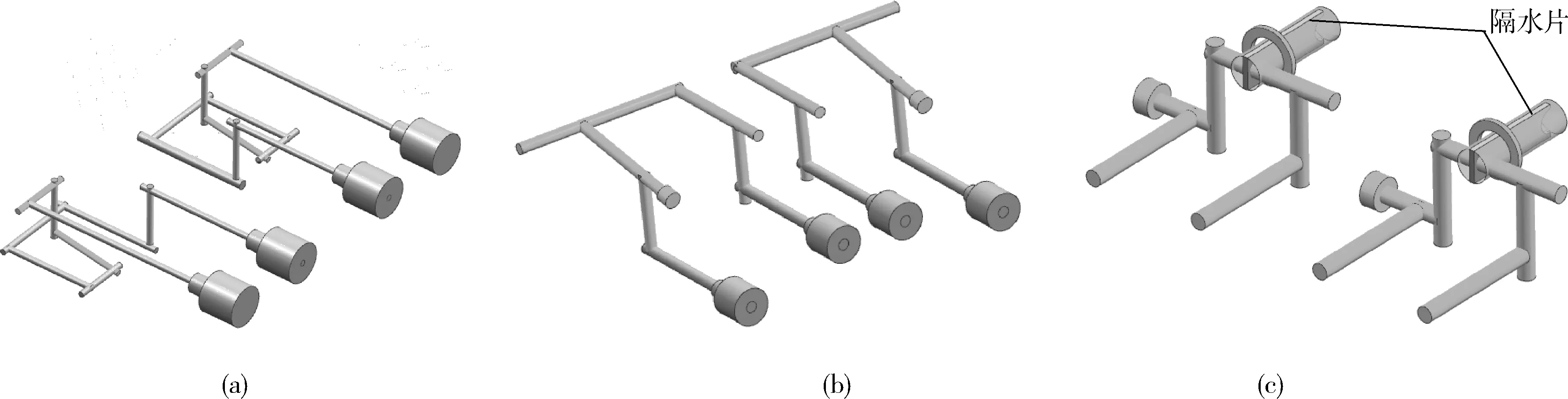

由于塑件两侧壁厚较厚,故模具中应对成型零件加强冷却。综合本模具的结构特点,由于型腔镶件结构较为简单,故2个产品型腔分别采用循环式冷却回路即可,如图9(a)所示。下模型芯由于中间部分采用组合式镶拼结构,因此不适宜设计过度复杂的冷却方式,而只能采用简单的循环式冷却回路,如图9(b)所示。

(a)型腔镶件冷却回路 (b)下模型芯冷却回路 (c)内凹位活动型芯图9 冷却系统Fig.9 Cooling system

活动型芯部分,其中勾位活动型芯由于尺寸较小,故没必要专门设置冷却装置;而斜孔活动型芯由于结构复杂,而且处于模具中间部位,很难将冷却水引入其中,故不适宜采用冷却水冷却方式,而可在开模阶段利用压缩空气进行风冷;内凹位活动型芯尺寸较大,可根据实际结构采用隔水片的冷却方式,如图9(c)所示。

3 模具的整体结构及工作原理

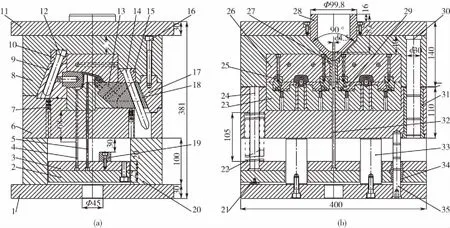

在完成模具浇注系统、成形零件、推出机构、侧抽芯机构以及冷却系统等关键部件设计的基础上,进一步完善设计模具的定位结构、支撑零件以及其他的相关结构,最终设计出右前门外拉手盖注射模具,主要结构如图10所示。其工作原理如下:

(1)注塑充型。塑料熔料流经定位环28、浇口套27的主流道、下模镶件23的分流道和侧浇口后开始填充模具型腔;塑料熔体在注射压力作用下保压;塑件在冷却系统作用下冷却、固化;

(2)开模及滑块抽芯。在注塑机动定模板带动下,模具在分型面处打开,塑件与浇注系统凝料从上模脱离;模具中各个活动型芯在抽芯机构驱动下实现抽芯脱模;

(3)推出塑件。开模完毕后,推杆垫板2与推杆固定板3在注塑机顶出杆作用下,带动圆推杆4、矩形推杆5与拉料杆32运动,将塑件与浇注系统凝料从下模型芯推出;推出行程达30 mm后,限位块19接触到B板6,模具推出动作停止;

(4)推出机构复位。推出动作完成后,注塑机顶出杆回抽,推杆垫板2与推杆固定板3在复位弹簧22的作用下,带动圆推杆4、矩形推杆5、拉料杆32及回程杆24完成复位动作;

(5)模具合模及滑块复位。在注塑机带动下,模具动、定模开始合模;各个侧抽芯机构的驱动装置带动滑块复位并锁紧,完成一个注塑周期。

1—动模座板 2—推杆垫板 3—推杆固定板 4—圆推杆 5—矩形推杆 6—B板 7—定位零件 8—A板 9、29—滑块 10、15—斜导柱镶件11—定模座板 12、14—导柱 13—二级滑块 16—螺钉 17、25—锁紧楔 18—一级滑块 19—限位块 20—方铁 21—垃圾钉 22—复位弹簧23—型芯镶件 24—回程杆 26—型腔镶件 27—浇口套 28—定位环 30、35—导柱 31、34—导套 32—拉料杆 33—支撑柱(a)横向剖视图 (b)纵向剖视图图10 模具装配图Fig.10 Mould assembly drawing

4 结论

(1)在分析塑件结构特点的基础上,借助有限元(CAE)模流分析技术和常用设计软件,参考企业设计规范,逐一拟定出右前门外拉手盖注射模具关键机构的结构方案,进而完善并设计出模具的整体结构;

(2)经过后期生产验证,该注塑模具结构紧凑、动作可靠,注塑生产的产品品质符合设计要求,其中的关键技术可为类似结构的注射模具提供借鉴。