基于BP神经网络的颜料分散性能预测研究

胡 娜,李 翱,付云松,王若寒

(北京化工大学机电工程学院,北京 100029)

0 前言

随着科学技术的不断发展,高分子复合材料的应用日益广泛,其中塑料以其质轻、价廉、性能优越等特点在许多领域取代了传统材料。为了满足不同的用途需求,塑料着色是塑料制品生产中不可缺少的一个环节,它不但可以赋予塑料制品鲜艳的色泽,同时还能改善并获得塑料的某些特性,如耐光性、耐候性、抗老化性、导电性和抗静电性等[1-2]。为了实现塑料制品的均匀着色,如何改善颜料在塑料载体中的分散均匀性,一直是塑料着色领域研究的重点和热点。

本文基于正交试验,对塑料制品色差的影响因素进行分析探讨,并应用BP神经网络的数据预测功能,构建颜料分散性能的预测模型,为塑料制品着色工艺的优化提供参考。

1 实验部分

1.1 主要原料

聚丙烯(PP),PPH-XD-650,茂名实华东成化工有限公司;

有机黄颜料,KY3R,宁波市江北今化贸易有限公司;

有机红颜料,SR2P,先尼科化工(上海)有限公司;

钛白粉,TR-33,沈阳汉唐化学有限公司。

1.2 主要设备及仪器

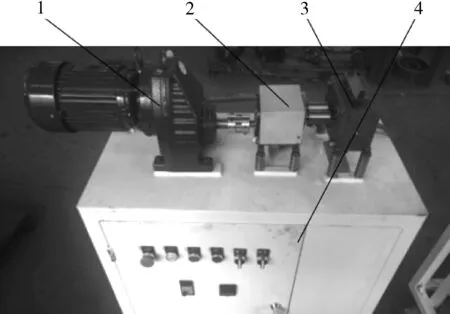

全啮合同向间歇式混合器(图1),NTJH-37.5,自行研制;

干法颗粒加热包覆预处理装置(图2),DPHC-1,自行研制;

平板硫化机,XLB-D350×350×350×1,青岛嘉瑞橡胶机械有限公司;

电热恒温鼓风干燥箱,DGH80,武汉瑞华仪器设备有限责任公司;

1—减速电机 2—齿轮箱3—混合器主体 4—控制系统图1 全啮合同向间歇式混合器Fig.1 Intermeshing co-rotating batch mixer

1—温控系统 2—转动控制系统 3—辊筒式混合机4—辅助加热单元 5—聚四氟乙烯罐 6—主动辊 7—从动辊图2 干法颗粒加热包覆预处理装置Fig.2 Dry particle heating coating preparation device

电子天平,AL204,梅特勒 - 托利多仪器(上海)有限公司;

扫描电子显微镜(SEM),S-4700,日本HITACHI公司;

红外测温仪,F62 Max,美国福禄克公司;

哈克旋转流变仪,EHT 50,德国RHEOTEST公司;

爱色丽测色仪,CM-3600A,杭州柯盛行仪器有限公司;

计时器,M9002,深圳嘉曼有限公司。

1.3 样品制备

将颜料和PP按照1∶50的质量比进行称量,采用干法颗粒加热包覆预处理工艺对其进行预处理,将辅助加热装置温度设为180 ℃,辊筒转速设为60 r/min,预处理50 min,将制备的混合物装袋密封备用;将间歇式混合器温度加热至设定温度,保温1 h,分别设置不同的转子转速和混合时间,取上述制得的预处理物料加入混合器内,制取混合物以备后续检测;在改变工艺条件进行下一组实验之前,需对混合器进行彻底清洗,以避免实验物料残留造成的实验误差;将混合物在平板硫化机上进行压片,每组实验压制4块薄片样板,待其凝固后,从每块样板上任意选取3个点,采用测色仪对其进行色彩性能测试,最后取平均值作为每组实验的测试数据;

色彩性能测试分析:在平板硫化机上将混合物压制成50 mm×50 mm×2 mm的薄片,采用测色仪进行样本色彩性能的测试,利用色彩空间(CIE)颜色系统得到L*、a*、b*、ΔE*值,其中L*为明度加权值,值取0和100,表示从纯黑到纯白;a*和b*为彩度加权值,a*取+127~-128,表示洋红到绿,正为暖色,负为冷色系;b*取+127~-128,颜色表示从黄色到蓝色,ΔE*为色差值。

2 结果与讨论

2.1 正交试验设计及试验结果

本文将色差ΔE*作为试验指标,选取混合温度、混合时间和转子转速这3个工艺参数作为试验因素(分别用A、B、C表示),每个因素取3个水平,各试验因素及其水平设置如表1所示。

表2为正交试验结果,由极差分析可知,转子转速对色差的影响最显著,其次是混合时间,影响最小的因素是混合温度,因此下文仅分析转子转速对制品色彩性能和颜料分散性能的影响。

表1 因素水平表

Tab.1 Factors and level settings

表2 正交试验结果分析

Tab.2 Analysis of orthogonal test results

2.2 转子转速的影响

为了更好地分析转子转速对制品色彩性能和颜料在塑料基体中分散性能的影响,在物料配比固定的情况下,将混合时间和混合温度设置为30 s和180 ℃,研究转子转速的影响规律。

2.2.1转速对色彩性能的影响

根据CIE颜色系统L*、a*、b*色彩空间标准,采用爱色丽测色仪进行样本色彩性能参数的测试,每块样板随机测3个点,取其平均值为样本数据,测试结果如表3所示。

表3 不同转子转速时的色彩参数

Tab.3 Color parameters at different rotor speed

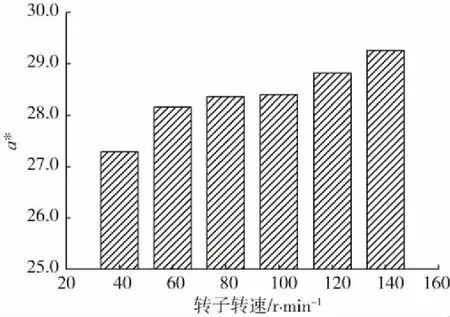

图3为不同转子转速时样本a*值的对比,由图可见,随着转子转速的增加,a*值随之增加,a*值越大,表示样本越红,饱和度增大,着色效果越好。此外,对比不同转子转速时的色差ΔE*值(图4)可知,在转子转速为40 r/min时,ΔE*值大于1.5,说明完全不对色,颜料粒子在PP基体中的分散均匀性较差;而当转子转速为120 r/min和 140 r/min时,样本色差ΔE*值小于0.5,符合配色要求。为了实现塑料制品的均匀着色,必须满足2个条件: 一是颜料粒子的充分细化;二是细化的颜料颗粒均匀地分布于塑料基体中。提高转子转速,更多的颜料粒子能够经历大的剪切作用,有利于颜料粒子在PP基体中的分散过程,使得颜料平均粒径减小,分布更加均匀,因此着色品质得以提升。

图3 不同转子转速时样本的a*值Fig.3 a* values of samples at different rotor speeds

图4 不同转子转速时样本的ΔE*值Fig.4 ΔE* value of samples at different rotor speed

2.2.2SEM分析

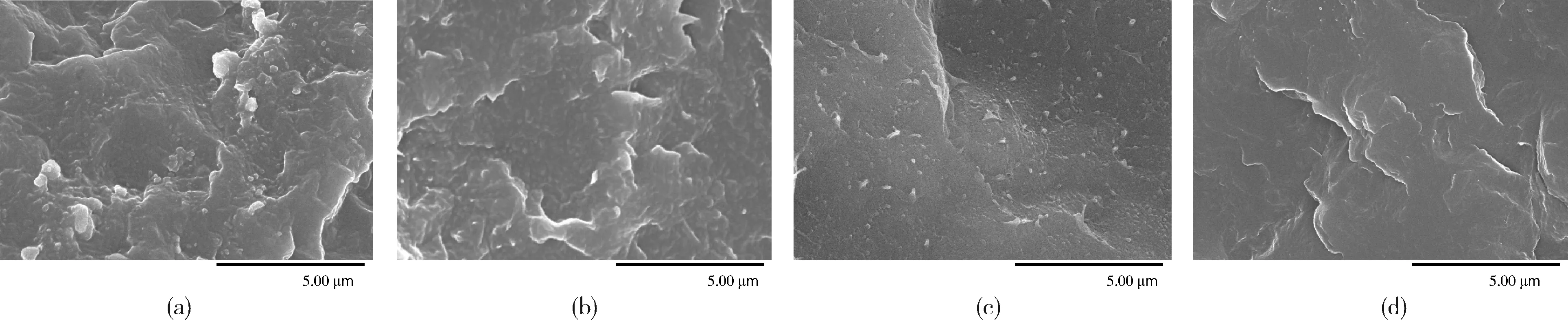

在图5中对比了不同转子转速时的SEM照片,由图可见,在转子转速较低时,剪切作用相对较小,大部分颜料粒子聚集在一起,形成团聚体;随着转子转速的提升,可以明显看出颜料粒子尺寸减小且分布愈加均匀。

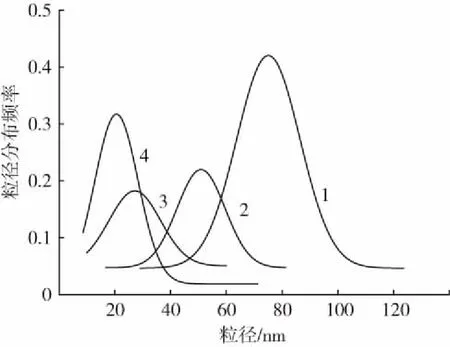

为了便于直观对比转子转速的影响效果,本文采用粒径分析软件(Nano Measurer) 对不同转子转速时SEM照片的粒径分布以及粒径平均值和标准差进行统计(图6和图7)。可以看出,随着转子转速的增大,颜料粒径尺寸变小且分布集中,主要原因在于:提高转子转速,剪切作用增强,可以显著改善分布和分散混合作用,从而有利于颜料团聚体颗粒的破碎和均匀分布。

转速/r·min-1:(a)60 (b)80 (c)100 (d)120图5 不同转子转速时样本的SEM照片Fig.5 SEM of the sample at different rotor speeds

转速/r·min-1:1—60 2—80 3—100 4—120图6 不同转子转速时样本的粒径分布Fig.6 Particle size distribution at different rotor speed

(a)平均值 (b)标准差图7 不同转子转速时粒径的平均值和标准差Fig.7 Average and standard deviation of particle size at different rotor speed

3 BP神经网络预测

3.1 BP神经网络设计

人工神经网络(ANN)是一种模仿人类大脑神经网络结构及其功能的复杂运算系统,它由许多处理单元(即神经元)按照一定方式相互连接而成。由于ANN能够识别复杂系统中输入和输出数据之间的非线性关系,因此在众多领域得到了广泛应用[3-6]。BP神经网络是目前应用最广泛的人工神经网络[7-10],它对非线性具有非常强的跟踪和自适应能力,同时可以对事物之间的模糊函数关系进行映射,因此将BP神经网络的预测功能应用在塑料着色领域中颜料分散性能预测方面是一种比较有效的方法。

本文采用MATLAB平台构建BP神经网络模型,将颜料和PP配比、混合温度、混合时间和转子转速作为输入层4个神经元,隐含层的神经元个数可根据式(1)计算[11-15],输出层神经元取1,即为样本色差ΔE*。

(1)

式中H——隐含层神经元个数

m——输入层神经元个数

n——输出层神经元个数

L——1~10之间的常数

由式(1)可以得出,隐含层神经元个数取值范围为[4,13],然而由于 BP神经网络的大量并行分布结构和非线性动态特性,为得到最优的网格结构,本文将隐含层神经元个数在[4,13]范围内依次递增取值,建立相应的BP神经网络,选择104组样本对BP神经网络模型进行训练,然后选用其余9组样本作为测试样本,对比每次测试样本的均方误差(图8)。由图8可见,当隐含层神经元个数为8时,均方误差值最小。因此,本文按照4-8-1的结构搭建颜料分散性能预测的BP神经网络模型,基本结构如图9所示。

图8 隐含层神经元个数与均方误差的关系Fig.8 Relationship between the number of neurons in the hidden layer and the mean square error

图9 BP神经网络结构Fig.9 Structure of BP neural network

3.2 BP神经网络训练

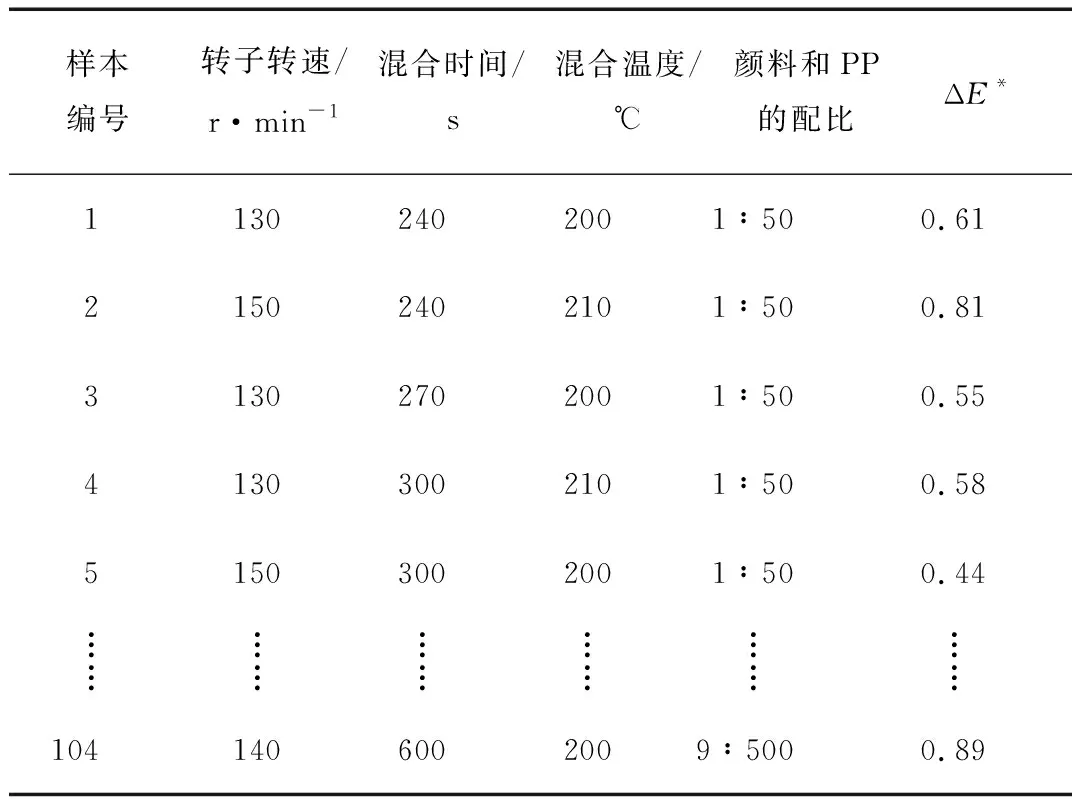

本文在4个不同的工艺条件(颜料和PP的配比、混合温度、混合时间和转子转速)进行实验制得试样,除正交试验外,其余实验均采用单一变量原则进行工艺参数的设定,颜料和PP配比基于目前企业实际生产中采用经验配比值的±10 %范围内,以2 %为梯度依次递增取值,混合温度分别设定为190、200、210 ℃,混合时间分别设定为60、120、180、240、270、300 s,转子转速分别设定为60、80、100、120 r/min。采用CM-3600A爱色丽测色仪测得113组试样的色差ΔE*作为样本数据,并分别以1,2,3……113进行编号,从中选取104组作为训练样本,表4列出了预测模型的部分训练样本。

表4 部分训练样本

Tab.4 Partial training sample

考虑到样本数据的量纲不同,且数值差异较大,会对预测模型精度产生较大的影响,所以采用mapminmax函数对数据进行归一化处理[式(2)],将数据映射到[0,1]区间,以提高BP神经网络的训练速度和精度。

(2)

式中x′——数据归一化处理后[0,1]空间映射值

x——数据原始值

xmax——该数据的最大值

xmin——该数据的最小值

预测结束后,还需要将数据进行反归一化处理[式(3)]。

x=xmin+x′(xmax-xmin)

(3)

本文采用Sigmoid型传递函数,经过反复调试BP神经网络参数,将最终迭代次数(epochs)设定为1 000,目标误差(goal)设为0.001,学习率(lr)设为0.01。将104组训练样本调用至构建的BP神经网络模型中,启动模型训练,权值和阈值不断优化,网络的训练输出逐渐接近期望输出,经过 125 次迭代训练后,BP神经网络达到设定的训练精度。

3.3 训练结果与验证

在BP神经网络训练中,经过不断调节网络的权值与阈值,达到预定的误差要求后,得到的最终权值矩阵及阈值矩阵如下:

(1)输入层到隐含层的权值矩阵:

w1=net.iw{1,1}

(4)

(2)隐含层的阈值矩阵:

(5)

(3)隐含层到输出层的权值矩阵:

w2=net.lw{2,1}

=[-0.226 3 -0.053 8 0.563 8 0.405 9

0.103 2 -0.290 9 -0.025 1 0.229 5]

(6)

(4)输出层的阈值矩阵:

theta2=net.b{2}=[-0.271 1]

(7)

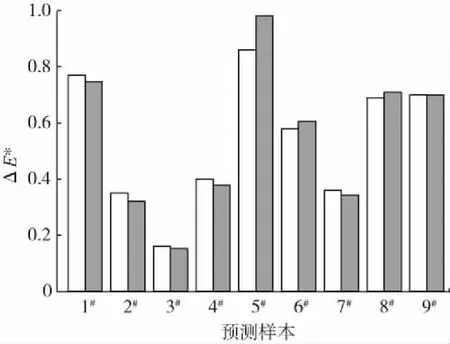

采用9组样本数据作为测试样本,对所建立的BP神经网络模型进行验证,实测值和BP神经网络预测值对比如图10所示,网络预测的相对误差见表5。

由图10和表5可以看出,实测值和BP神经网络预测值基本吻合,最大相对误差基本都控制在10 %之内,表明本文构建的BP神经网络模型具有良好的预测性。

□—实测值 ■—预测值图10 实测值和BP神经网络预测值的对比Fig.10 Comparison of the measured data and predicted data

Tab.5 Relative error predicted by BP neural network

4 结论

(1)转子转速对色差的影响最显著,其次是混合时间,影响最小的是混合温度;

(2)提高转子转速,颜料粒子经受的剪切作用增强,有利于其在PP基体中的分散和分布过程,颜料平均粒径减小,分布更加均匀,因此制品着色品质得以提升;

(3)通过BP神经网络的训练和验证,得到网络预测的相对误差不超过10 %,表明构建的模型能够较好地预测塑料着色工艺中颜料的分散性能。