发电机弹性轴的超声波相控阵检测

(中航贵州飞机有限责任公司, 安顺 561016)

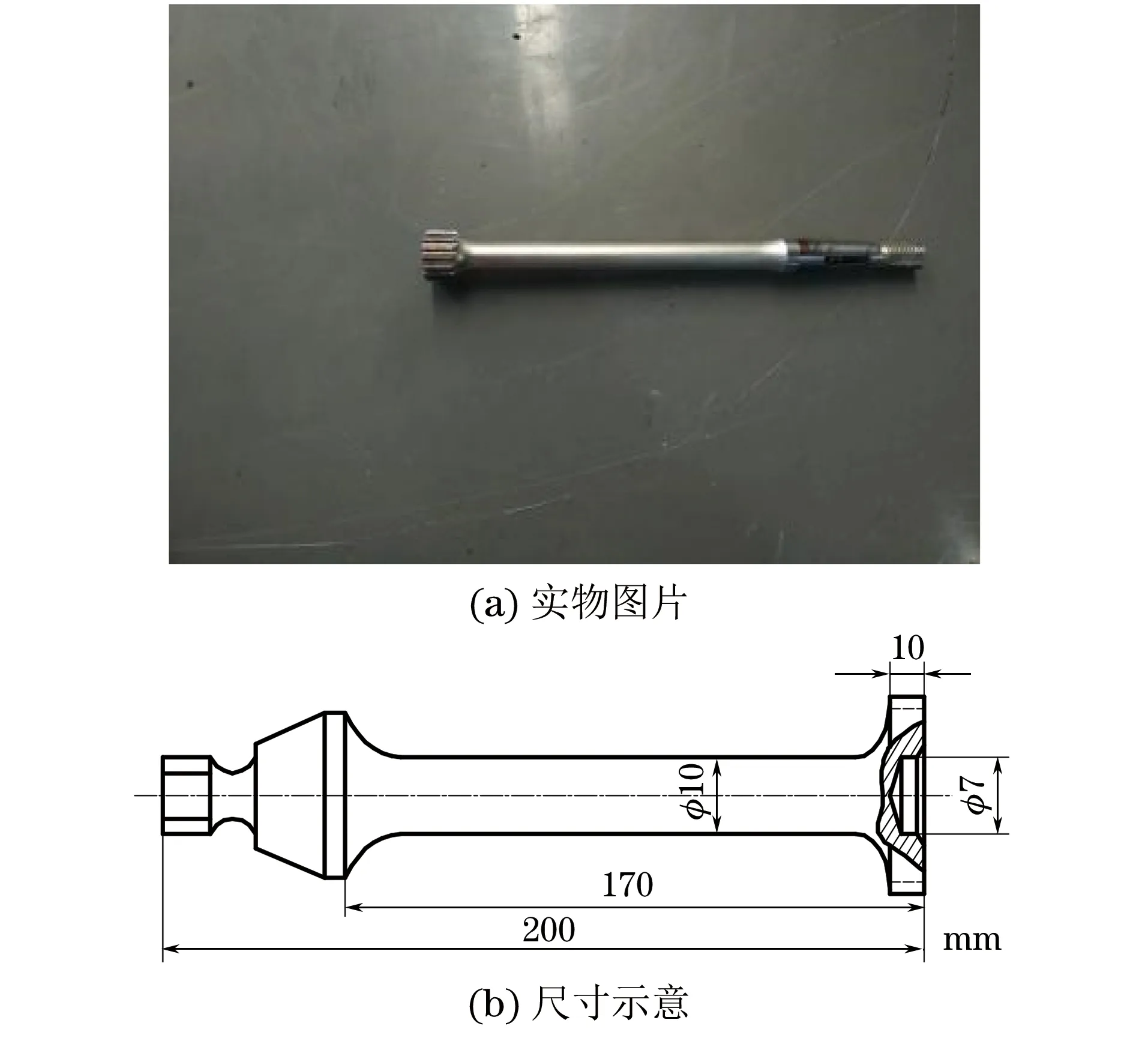

某部队无人机发电机弹性轴(见图1)在使用过程中发生断裂,经专家分析,该弹性轴在安装时存在同轴度装配误差,从而发生了扭转疲劳断裂(见图2)。

图1 发电机弹性轴实物图片及尺寸示意

图2 断裂的弹性轴宏观形貌

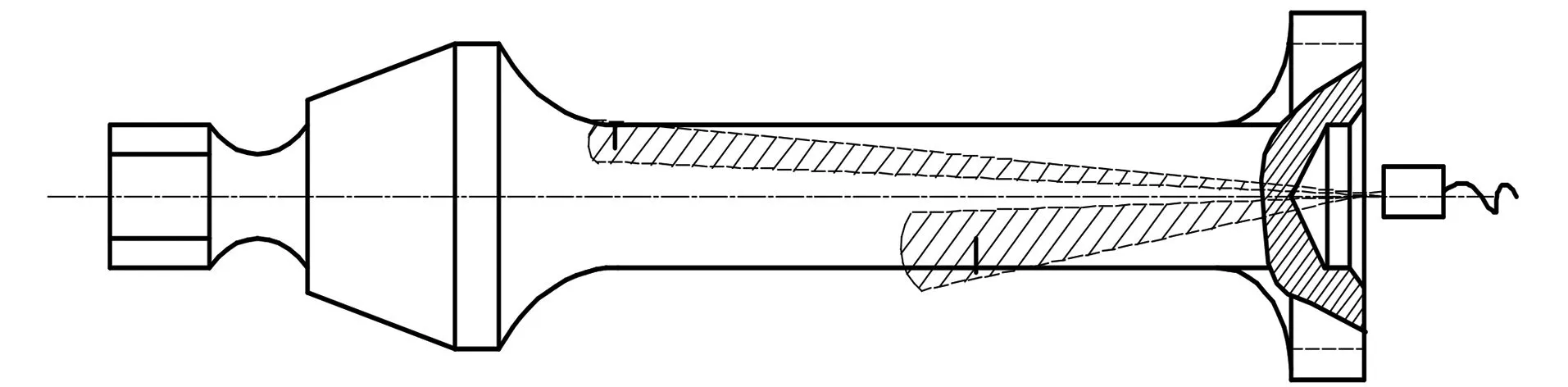

为及早检查该弹性轴的缺陷情况,需要对该型在役飞机的弹性轴进行无损检测。但由于该弹性轴绝大部分均安装在其他构件内部,仅端头部分露在外面,拆卸困难,离位难度较大,部队无能力对该轴进行拆装,因此只能进行原位检测。而正因为其仅端头部分露在外面,原位检测无法采用目视和渗透检测方式,故只能采用超声波方法从端头进行检测,超声波声束传播路径示意如图3所示。

图3 超声波声束传播路径示意

1 对比试样的制作

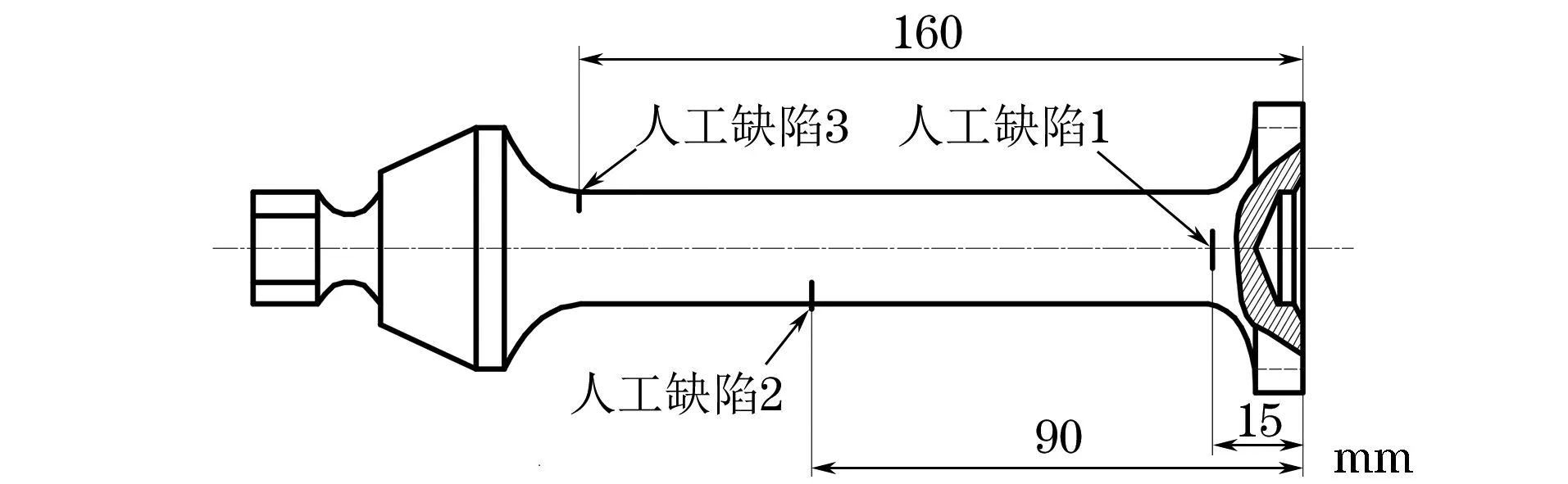

根据该轴的失效频次(4次)及断口断裂模式,金相专家分析认为,该轴的失效方式为周向扭转断裂,因此周向裂纹应当是无损检的测的重点监控对象。为确定超声波检测的相关检测参数,须先制作相应的试样,制作时,取两根弹性轴,其牌号、热处理状态等与无人机弹性轴的一致。在刻伤之前先对该试样进行超声波、磁粉及射线检测,以确定不存在影响判断的缺陷。由于试验需对大约160 mm长的螺杆部分进行检测,故为了保证检测的灵敏度及分辨率,需在螺杆端头(距检测面15 mm处)、尾部(距检测面160 mm处)及缺陷集中的位置(距检测面90 mm处)分别刻制周向人工缺陷,而且为了防止缺陷反射信号的互相干扰,人工缺陷的相位应不同。

由于此次检测没有明确的标准,设计人员要求能检测出宽0.2 mm,槽深1 mm的裂纹类缺陷。对比试样上的人工缺陷的分布如图4所示,具体为:

① 在距检测面15 mm处刻一个宽0.2 mm,槽深1 mm的缺陷,标为缺陷1;② 试样偏转120°,在距检测面90 mm处刻同样的缺陷,标为缺陷2;③ 再 偏转120°,在距检测面160 mm处刻同样的缺陷,标为缺陷3。

图4 对比试样结构示意

2 检测方法的确定

由于该零件隐藏在发电机内部,仅端头露出,因此,选择纵波直探头从端头垂直入射。从图3可知,端头内径为φ7 mm,因此选择直径为φ6 mm的探头进行检测,频率选择1 MHz~10 MHz。

常规探头超声波检测效果如图5所示,从图5可以看出,其检测效果不理想,难以发现缺陷,原因有以下几点:① 端头接触面积小,小直径探头的半扩散角大,声能小,灵敏度低;② 由于弹性轴直径小,侧壁干扰严重,所以杂波较多,分辨率低;③ 单一晶片既发射又接收,盲区大,导致靠近端部的缺陷不能检出。

图5 常规探头超声波检测效果图

由于常规超声检测技术存在以上弊端,而相控阵超声技术采用多晶片探头,具有聚焦功能,可以对焦柱的长度、焦点的尺寸进行优化控制,提高了检测的分辨率和信噪比[1]。同时相控阵检测仪可控制波束的偏转,使声束能与缺陷形成一定角度,而且不移动探头也能对零件进行全覆盖检测,对该轴周向裂纹有很好的检出率。因此,试验确定采用相控阵检测技术。

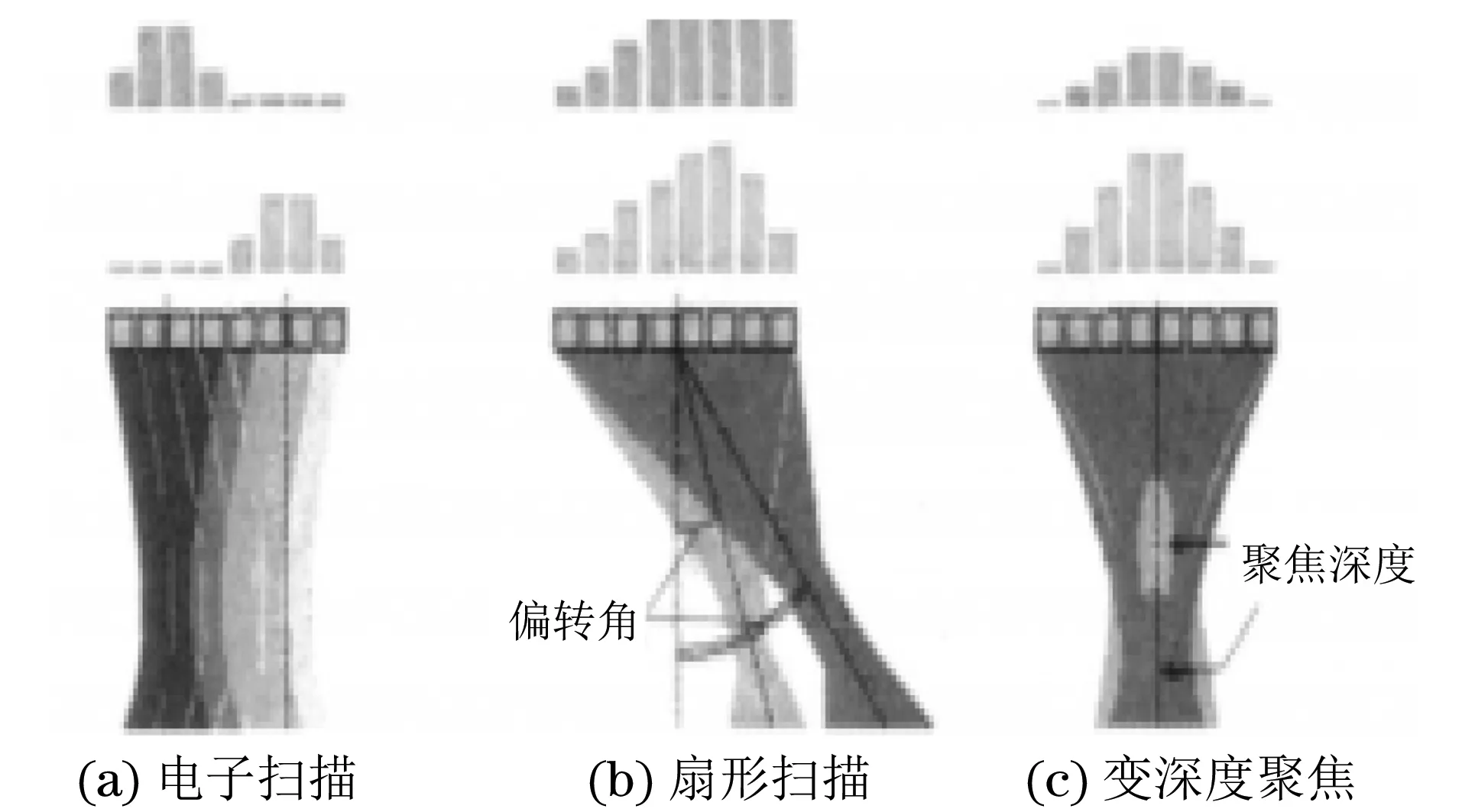

3 相控阵超声检测原理

相控阵超声检测技术能按照一定的规则和时序激发新的波束,波束的形状、偏转角度等可以通过调整激发晶片的数量、序列、以及激发时间来实现。而常规的超声波检测通常采用一个压电晶片来产生超声波,只能产生一个固定的波束 ,其波形是预先设计的且不能更改。

操作者按需要对仪器输入波束角度、焦距、激活波晶片数量、扫查类型( 扇扫、线扫) 、扇扫的步进角度等参数进行采集,根据这些参数,利用采集与分析软件计算时间的延迟,然后根据计算结果控制硬件模块产生相应的动作,完成完整的相控阵控制。根据以上原理 ,相控阵超声技术能形成 3 种基本的波形进行扫查,分别是电子扫查、波束偏转扫查和变深度聚焦扫查(见图6)。

图6 相控阵超声技术的3种基本波形扫查图

4 检测参数的设定及距离-波幅曲线的制作

4.1 探头频率及尺寸

试验采用外径为6 mm的订制探头,型号为10L16-CA,频率为5 MHz(因为频率越高,灵敏度越高,分辨率越好;但频率越高,声能衰减及侧壁干扰越严重,检测盲区增大。试验采用了1 MHz~10 MHz 多个频率的探头逐一对比,发现5MHz探头综合效果更好)。

4.2 主要检测参数

检测参数有:检测厚度,160 mm(螺杆最大长度);材料,钢;材料中的声速,5 890 m·s-1;法则配置,扇形扫查;波型,纵波;晶片数量,16;扇扫描角度,20°(检测90 mm缺陷时)/10°(检测160 mm缺陷时)/5°(检测15 mm缺陷时);聚焦深度,15 mm/100 mm/160 mm(分段聚焦,保证灵敏度及分辨率)。

图7 检测时的超声声束覆盖示意图

4.3 灵敏度校准

连接检测仪,探头耦合对比试块,找到埋深为15,160 mm的人工缺陷的最大回波,将波高调至80%(相对满屏),取2处缺陷的最大增益作为检测灵敏度;此外,弹性轴断裂位置集中在90 mm处,因此在检测时也要着重观察90 mm处人工缺陷的灵敏度及分辨率。

5 缺陷判读与辨识

各缺陷的A扫及C扫图如图810所示。

缺陷判读与辨识时,应注意以下几点。

图8 15 mm深人工缺陷的A扫及C扫图

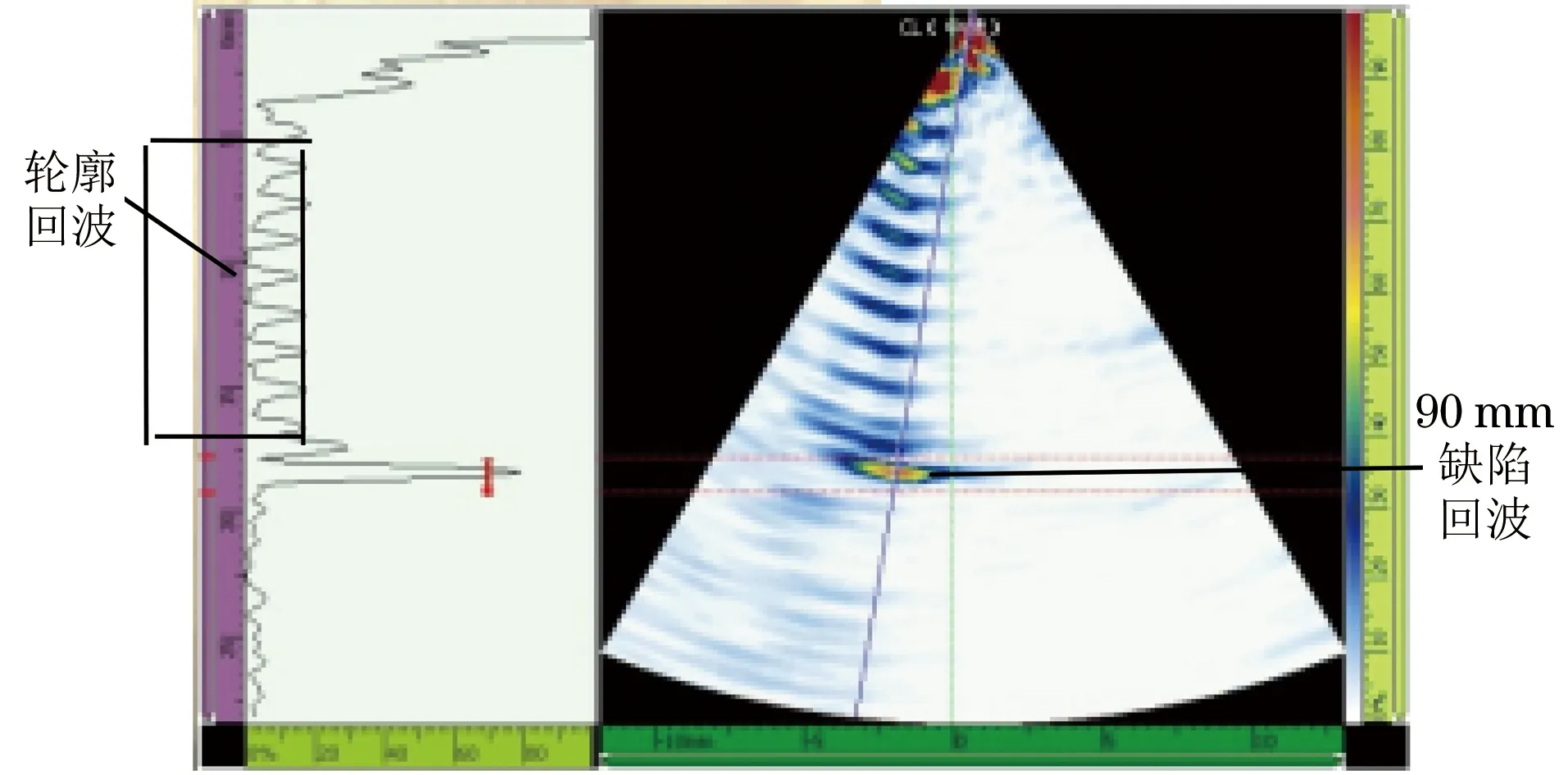

图9 90 mm深人工缺陷的A扫及C扫图

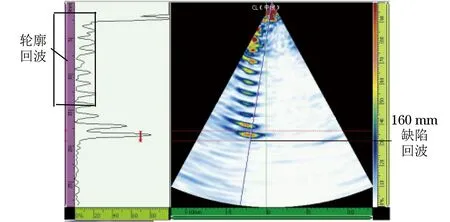

图10 160 mm深人工缺陷的A扫及C扫图

(1) 在检测15 mm深的缺陷时需要加楔块,因此在判断时应注意楔块反射回波的影响(见图8),缺陷会在一次楔块反射回波后。

(2) 在检测90,160 mm深的缺陷时,应注意轮廓回波的影响(见图9,10),但轮廓回波的波高不会超过40%(缺陷波高为80%时)。

(3) 根据设计人员的要求,弹性轴不应有裂纹类缺陷,因此使用上述方案检测时,只要有缺陷回波信号(波高超过80%或底波严重下降)即可认定为超标缺陷,即认定该弹性轴为不能再使用的故障件。

6 结论

(1) 采用超声波相控阵技术能很好地对弹性轴进行原位检测,具有较好的灵敏度及分辨率。

(2) 此方法可以推广到其他需进行原位检测的零件检测中,如机翼机身对合螺栓。