基于B扫描成像的油气对焊弯管缺陷的超声导波检测

罗更生,2, 戴 翔

(1.湖南省特种设备检验检测研究院,长沙 410117;2.南昌航空大学 测试与光电工程学院,南昌 330063)

油气对焊弯管由无缝直管和无缝弯头焊接而成,内层为钢管,外层为防腐层,在城镇油气输送管道系统中应用广泛。弯管中的弯头部位受管内输送介质的冲刷腐蚀,管壁易减薄或开裂,而引起安全隐患。因此,定期对弯管部位进行检测是非常有必要的。

目前,国内外学者在不带防腐层的自然弯管缺陷的超声导波检测方面开展了大量研究,如BAKKALI等[1]采用有限元方法建立了弯管直管段与弯头接头部位的散射矩阵,并计算了导波模态在接头两侧位置的反射系数和传播系数;VERMA等[2]采用有限元法研究了L(0,2)模态导波在具有不同弯曲角度、不同壁厚、不同弯曲曲率半径弯管中的传播特性,发现当R/λ=1[R为弯曲曲率半径,λ为L(0,2)模态波长]时,随着弯曲角度的减小,模态转换现象变得明显,且小壁厚变化对导波传输效率的影响不大;宗侣等[3]采用有限元方法研究了L(0,2)模态在弯管中的传播特性,发现L(0,2)模态在弯头处发生模态转换,且随着信号频率的增加模态转换现象越发明显,以及L(0,2)模态在弯头传播时,能量主要集中在弯头外侧;王秀彦等采用ANSYS的编程技术分析超声导波在弯头处加工有缺陷的弯管中的传播特性[4],并采用试验方法测定了L(0,2)模态在4种不同曲率半径的90°弯管中传播时的透射系数,发现曲率半径增大会导致透射系数的减小[5];吕文超[6]采用有限元分析了L(0,2)模态导波在弯头前后0.5m处分别加工有裂纹缺陷的弯管中的传播规律,得出裂纹信号反射系数与裂纹圆心角大小之间的关系。

少数国外学者在不带防腐层的对焊弯管缺陷的超声导波检测方面开展了研究,如NISHINO等采用试验研究了T(0,1)模态检测对焊弯管中过弯头后直管上的人工缺陷的能力,发现人工缺陷反射波受到其与焊缝(弯头和直管间)反射波之间的相位差的影响,超声导波难以对人工缺陷进行定量检测[7],并且研究了T(0,1)模态在弯管中的模态转换现象,发现T(0,1) 模态在弯头位置会转换成高阶扭转波T(1,1)模态、T(2,1)模态、T(3,1)模态和T(4,1)模态[8]等。

在带防腐层直管缺陷的超声导波检测方面,国内外学者开展了大量研究。如JIA等[9]采用混合半解析有限元法研究了超声导波在埋于无限厚泥土中的带0.27mm沥青砂胶50覆盖层的钢管中的相速度频散曲线和衰减曲线;张喆斯[10]开展了磁致伸缩纵向导波检测带黏弹性包覆层管道裂纹缺陷的试验,用于评价改进的纵向导波传感器的性能;杨理践[11]研究了超声导波检测管道覆盖层剥离或脱落的机理等。

但是,目前尚未发现关于应用超声导波检测带防腐层的对焊弯管缺陷的研究报道。为此,笔者提出基于B扫描成像的超声导波检测方法,以解决油气对焊弯管缺陷难以检出的技术难题。

1 弯头及环焊缝对超声导波的传播影响

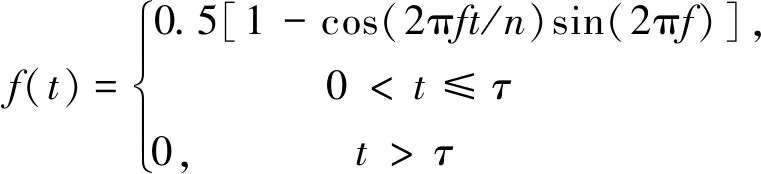

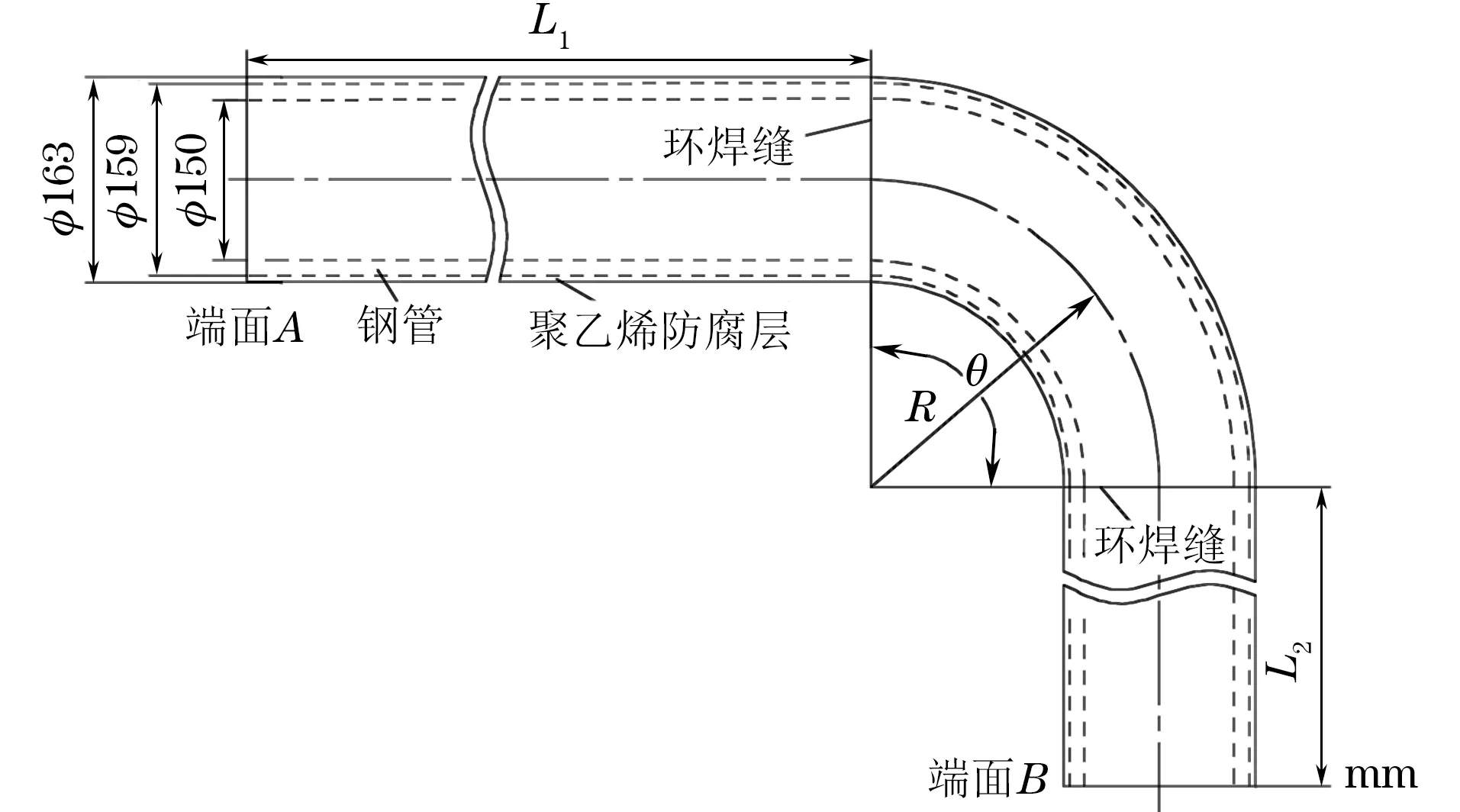

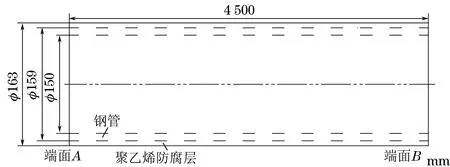

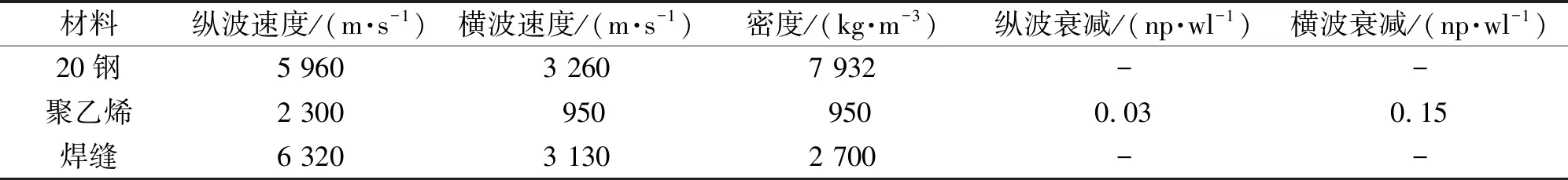

文章应用ANSYS14.0软件仿真分析弯管弯头及环焊缝对超声导波的传播影响。为此,分别设计了一根对焊弯管和一根无缝直管,两根管道的材料均为20钢,规格(直径×壁厚)为159 mm×4.5 mm,轴向长度均为4 500 mm,外表面覆盖2 mm聚乙烯防腐层,相关材料的声学常数如表1所示。对焊弯管模型如图1所示,其中弯头左侧直管长度L1=2 500 mm,弯头右侧直管长度L2=1 500 mm,弯曲半径R=2D,弯曲角度θ=90°。直管模型结构如图2所示。仿真时,管道模型选用Solid164单元类型、六面体网格。求解时,在端面A处加载如式(1)所示的经Hanning窗调制的单音频信号。

(1)

式中:n为脉冲周期;f为中心频率;τ=n/f,为信号脉冲宽度。

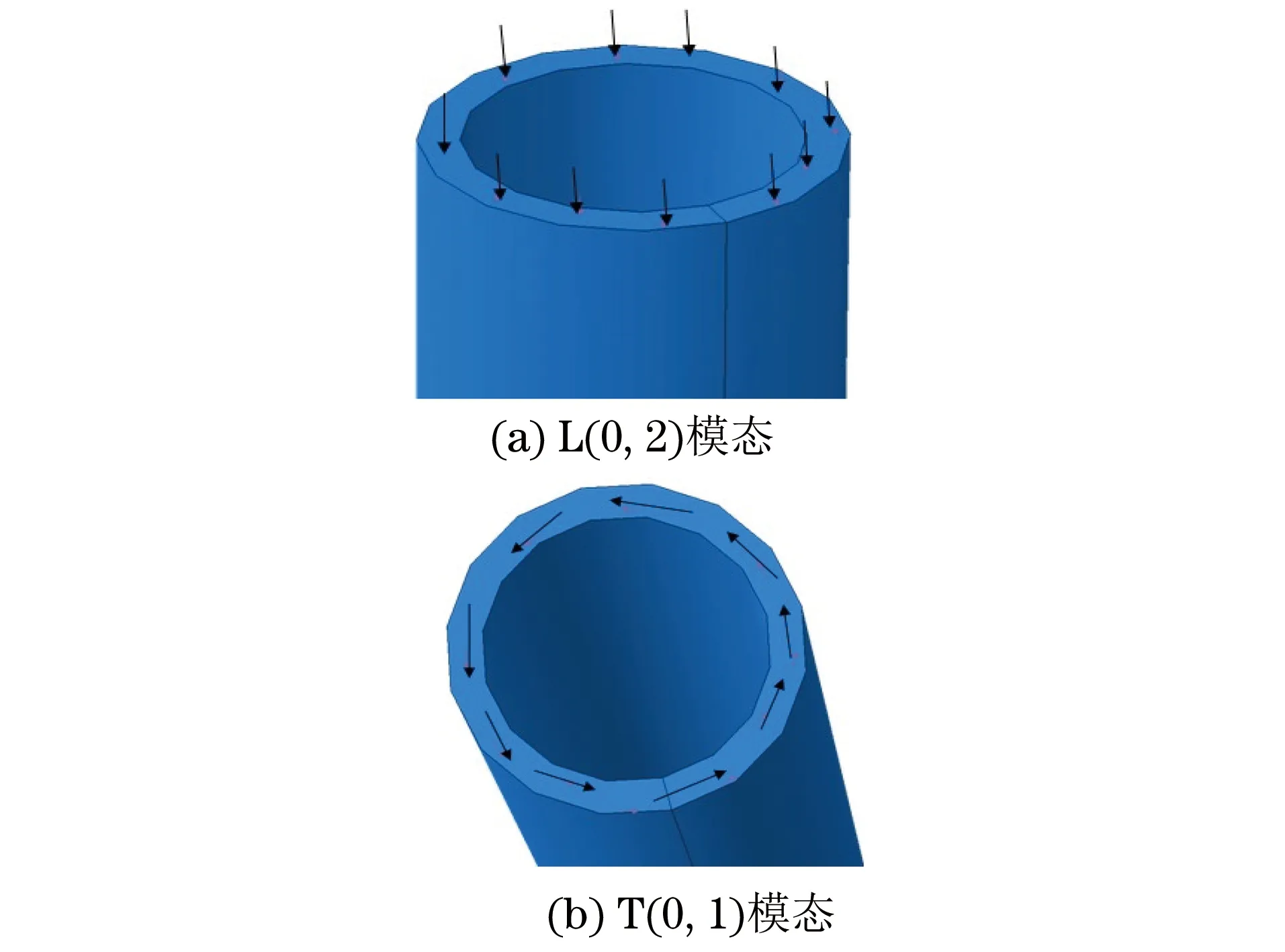

因为纵向模态L(0,2)沿管轴向、径向振动及沿轴向传播,扭转模态T(0,1)沿管周向振动及沿轴向

图1 对焊弯管模型结构示意

图2 直管模型结构示意

表1 材料声学常数

传播,故两种模态的激励加载方式不同,L(0,2)模态直接在管道端面垂直加载,T(0,1)模态则在管道端面切向加载。L(0,2)和T(0,1)模态的激励信号加载方式如图3。检测信号参数选为:L(0,2)模态,5周期、40 kHz;T(0,1)模态,5周期、30 kHz。

图3 L(0,2)模态和T(0,1)模态的激励信号加载示意

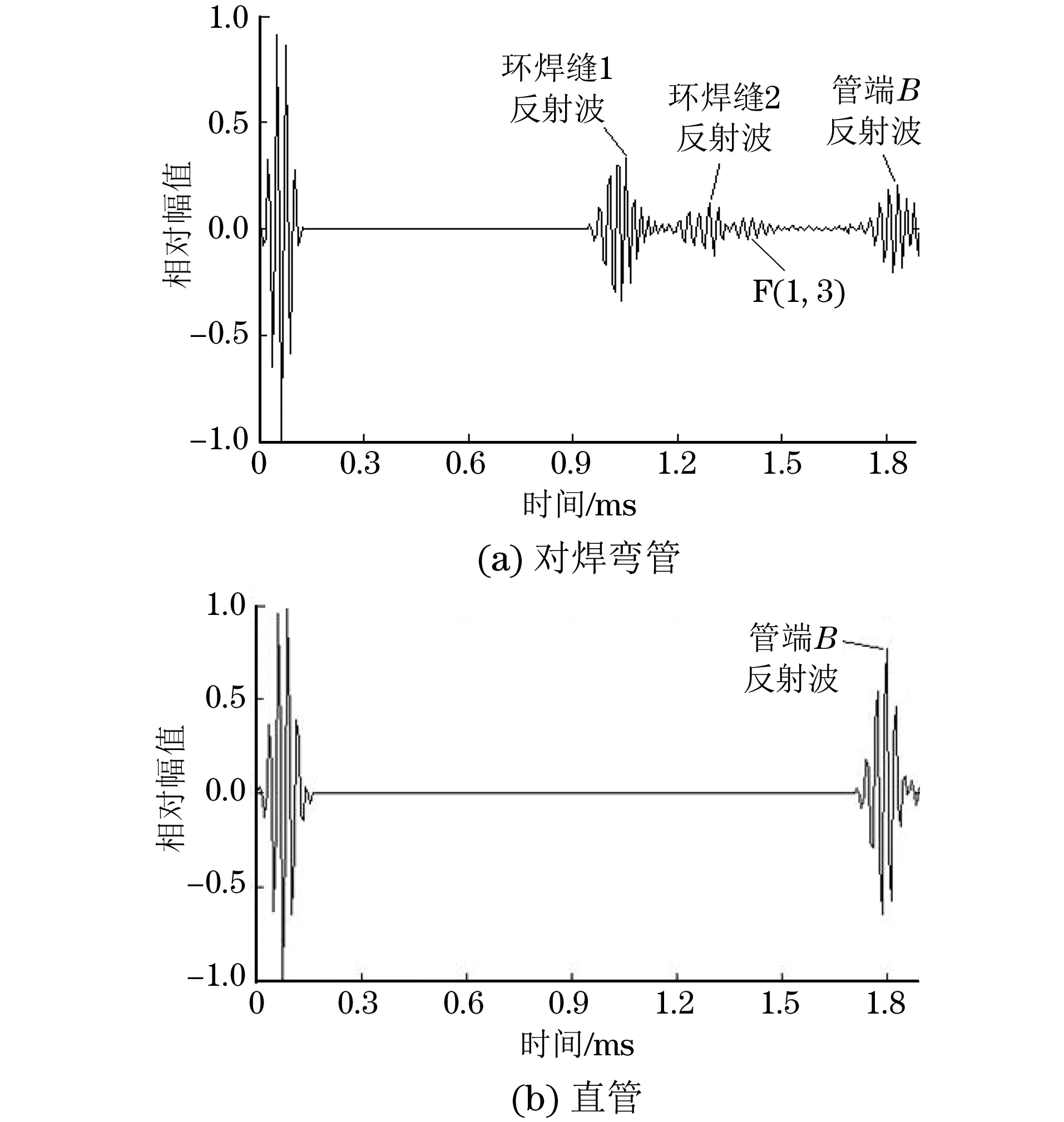

图4 检测信号为L(0,2)模态时,两根管道端面B的反射波

图5 检测信号为T(0,1)模态时,两根管道端面B的反射波

仿真分析结果如图4,5所示。从两图中可以看出,超声导波穿越环焊缝1、弯头及环焊缝2后在端面B产生的首次反射波的幅值,比直管端面B的首次反射波幅值低,如检测信号为L(0,2)模态时,弯管和直管端面B的反射波相对幅值分别为0.206 7,0.717 3,弯头和环焊缝对导波的衰减为71.2%;检测信号为T(0,1)模态时,两者的反射波相对幅值分别为0.157 2,0.384 4,弯头和环焊缝对导波的衰减为59.1%。可以看出,弯头和环焊缝对检测信号L(0,2)模态或T(0,1)模态带来了大幅的衰减。同时,L(0,2)模态、T(0,1)模态经过弯头后,分别产生了F(1,3)模态、F(1,2)模态的转换波。

2 基于B扫描成像的超声导波检测方法

从上述分析发现,超声导波经过环焊缝时会产生明显的反射信号,如果弯头上缺陷距离环焊缝较近,环焊缝反射信号包络可能与弯头上缺陷反射信号包络相连,影响弯头缺陷的识别;导波经过弯头时,弯头会使其产生模态转换,且弯头和环焊缝也会使其发生严重衰减,此外聚乙烯防腐层也对导波有衰减作用[12],这些都降低了超声导波对缺陷的检测能力。上述问题导致超声导波难以检出油气对焊弯管的弯头及过弯头后直管部位的缺陷。

为此,文中提出基于B扫描成像的超声导波检测方法,用于检测油气对焊弯管缺陷。B扫描成像是超声波扫描成像中常用的一种方法,为实现B扫描成像,需要对超声导波传感器进行相应布置,以及设置B扫描图像颜色。

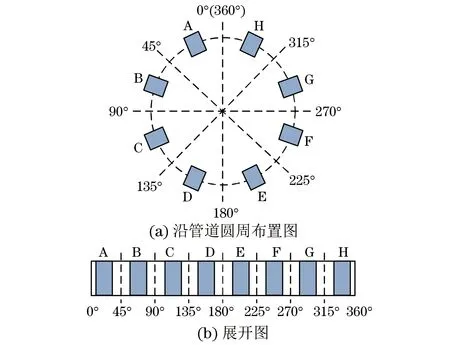

图6 超声导波传感器布置图

2.1 传感器布置

如图6所示,将每圈传感器沿着管道圆周360°方向均匀布置,为简化操作和减少数据连接,将传感器等分成数量相同的A,B,C,D,E,F,G,H等8个组,分别负责管道圆周上0°~45°,45°~90°,90°~135°,135°~180°,180°~225°,225°~270°,270°~315°,315°~360°区域内缺陷的检测。

2.2 B扫描图像颜色设置

超声导波遇到不同类型的管道结构不连续部位(如焊缝、管端、缺陷等)时,会产生不同幅度的反射信号;遇到不同大小的缺陷,会有不同幅度的反射信号。此外,相同大小的缺陷离传感器距离不同时,也会有不同幅度的反射信号。为了使管道上不同位置、大小相同的缺陷具有相同的B扫描图像颜色,在扫描成像处理时,采用对数标度法来设置颜色。超声导波在钢管中的衰减关系满足下式[13]。

y=y0exp(-ax)

(2)

式中:y为距离起始波源x处的波幅;x为离起始波源的距离;y0为起始波源幅值;a为钢管的衰减系数。

对式(2)取自然对数,得到:

ln(y/y0)=-ax

(3)

可以看出,ln(y/y0)与x之间是一条斜率为-a的直线。只要缺陷的幅度y及离波源距离x满足式(3),便在B扫描图像中用同一颜色予以标识。

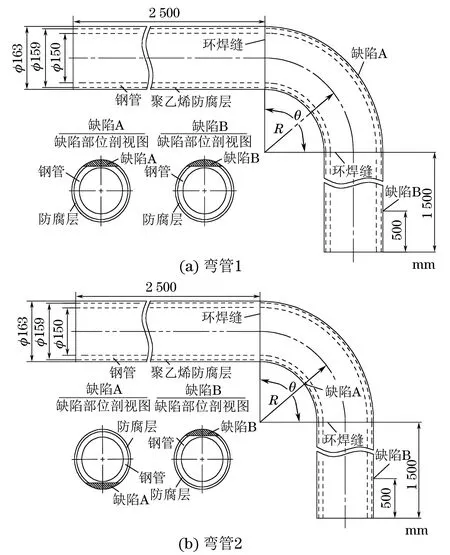

图7 试验用对焊弯管结构示意

3 试验应用

试验中加工了2根城镇燃气管道系统中常用的带聚乙烯防腐层的对焊弯管(见图7),且在弯管上不同部位加工了周向切槽缺陷,周向缺陷大小用缺陷横截面积比(即缺陷横截面积与缺陷处管壁横截面积之比)表示,切槽宽度为5 mm,用于模拟实际的腐蚀和裂纹缺陷。图7(a)所示的弯管1的弯曲角度θ为90°、弯曲半径R为159 mm,切槽分别加工在外弧侧和过弯头后的直管上,切槽的横截面积比分别为5.8%,6.1%;图7(b)所示的弯管2的弯曲角度θ为90°、弯曲半径R为238.5 mm,切槽分别加工在内弧侧和过弯头后的直管上,切槽的横截面积比也分别为5.8%,6.1%。其中超声导波在弯头外弧侧的能量最强、内弧侧的能量最弱[14],所以弯头切槽加工时充分考虑了位置的影响。

试验原理如图8所示,计算机控制信号发生器激发如式(1)所示的单音频信号,再施加在压电传感器阵列上。一圈压电传感器数量为24个,均匀布置在管道外围,所有压电传感器同时激励出5周期60 kHz的L(0,2)模态或5周期40 kHz的T(0,1)模态。采用基于B扫描成像的超声导波检测方法检测如图7所示的2根油气对焊弯管的缺陷。

图9 激励信号为5周期60 kHz的L(0,2)模态(弯管1)

图10 激励信号为5周期40 kHz的T(0,1)模态(弯管1)

图11 激励信号为5周期60kHz的L(0,2)模态(弯管2)

图12 激励信号为5周期40 kHz的T(0,1)模态(弯管2)

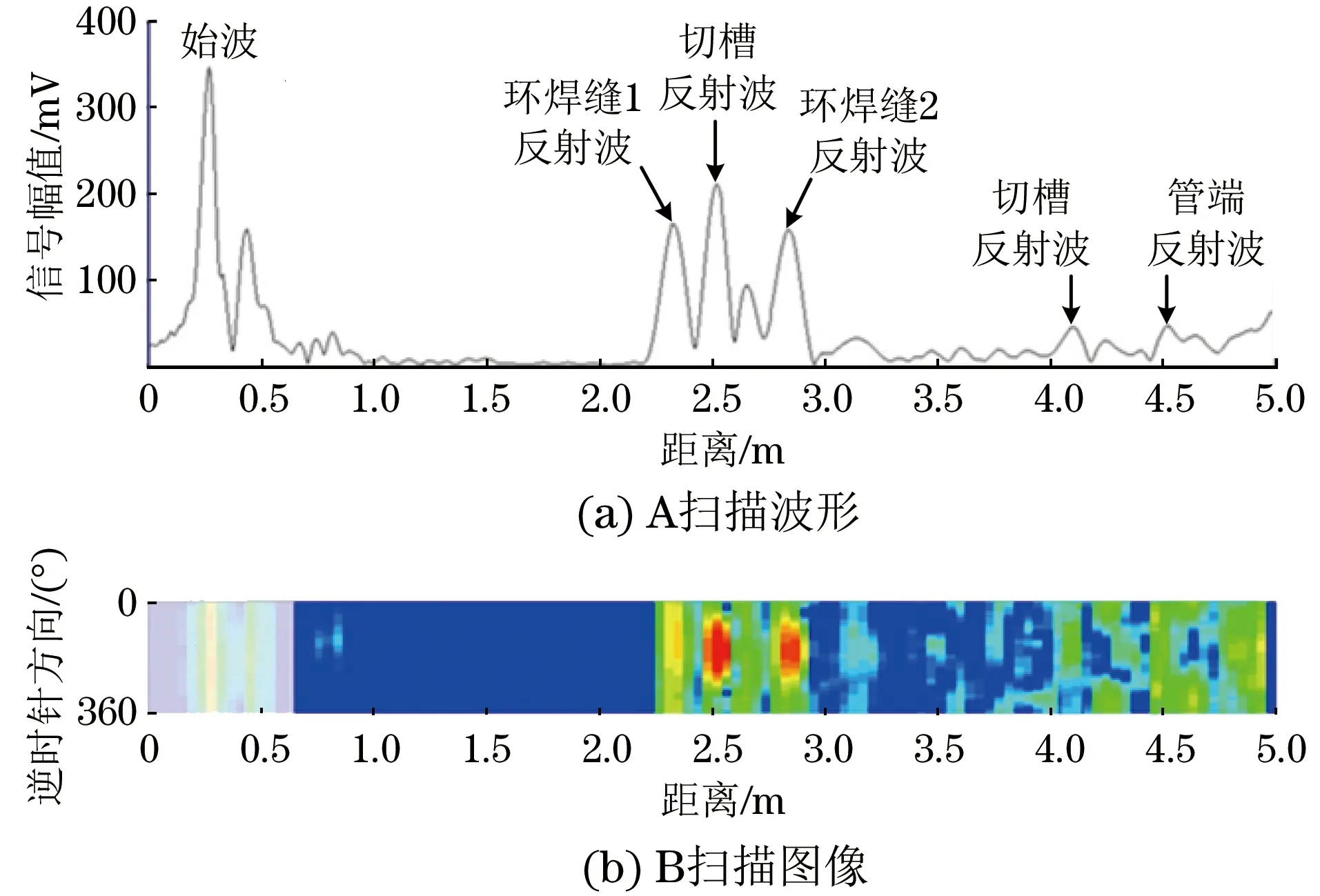

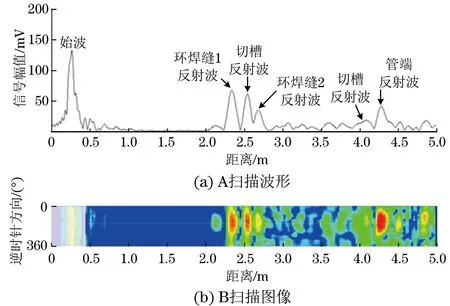

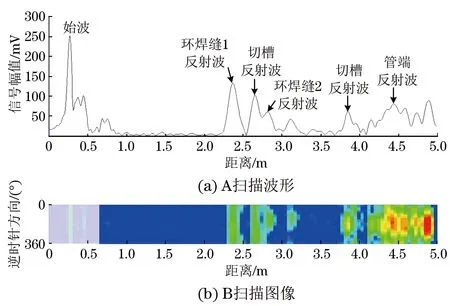

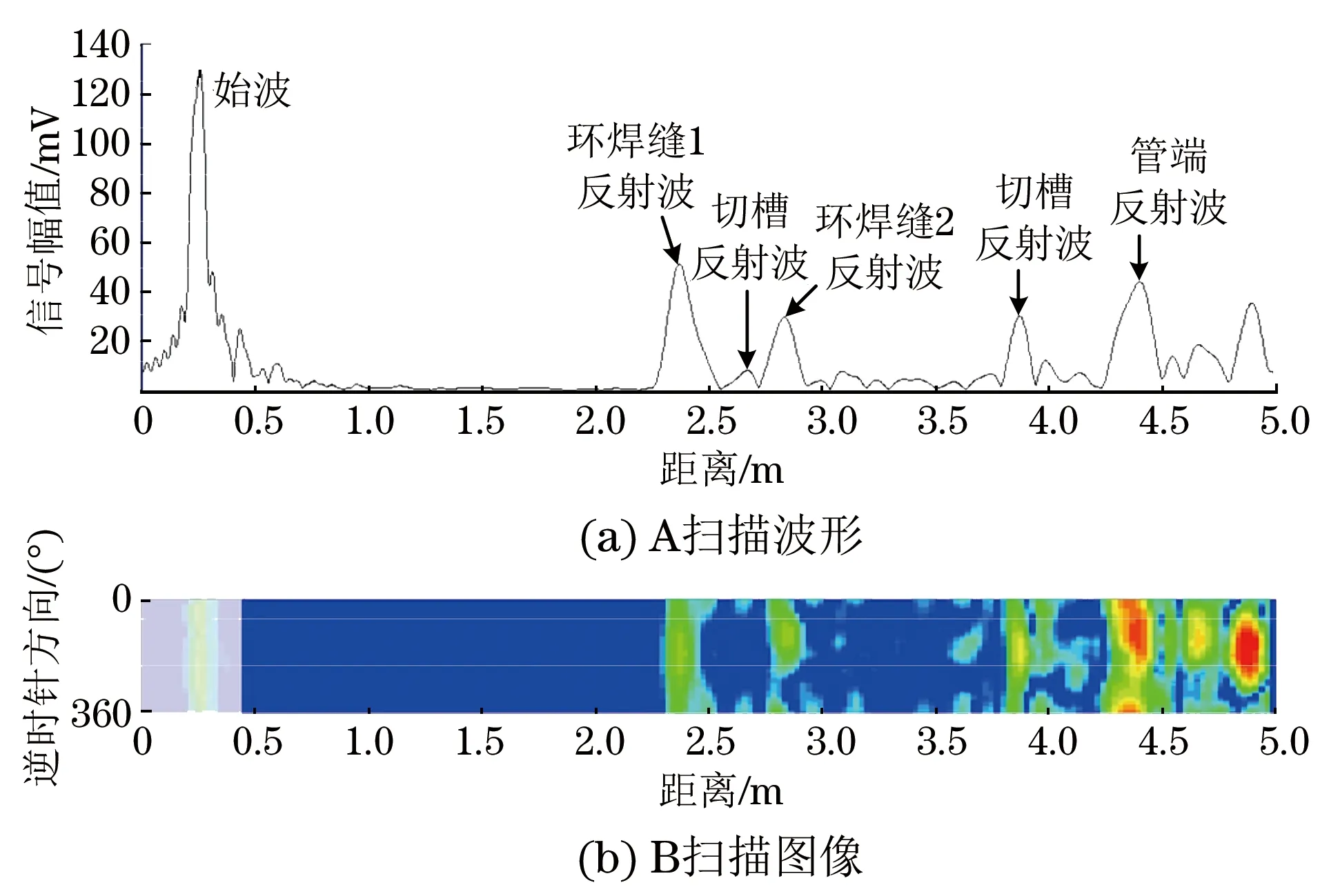

弯管1、弯管2的试验结果分别如图912所示。以图9为例,图9(a)为A扫描波形,图9(b)为B扫描图像,B扫描图像的纵坐标为沿管道圆周方向展开的方位角度,横坐标为反射信号离传感器的轴向距离,使用红色、黄色、绿色、蓝色依次表示信号强度由强到弱,灰色区域代表检测盲区。由图9可以看出,环焊缝1、切槽缺陷、环焊缝2以及弯头后切槽缺陷、管端的时域脉冲反射波位置,对应着相应颜色的B扫描图像;环焊缝、管端部位的B扫描图像沿管道圆周360°分布,管道切槽缺陷的B扫描图像颜色只出现在相应的局部位置上;弯头切槽距离左侧管端2 500 mm、弯头后直管上切槽距离左侧管端3 750 mm。此外,图1012具有类似结果。

从图912的试验结果可以看出,基于B扫描成像的超声导波检测方法能有效检测和定位出2根对焊弯管弯头部位和过弯头后直管上的缺陷。

4 结语

通过有限元仿真分析发现,油气对焊弯管的弯头和环焊缝对检测信号L(0,2)模态或T(0,1)模态造成了大幅的衰减;L(0,2)模态、T(0,1)模态经过弯头后,分别产生了模态转换波F(1,3)模态、F(1,2)模态。此外,聚乙烯防腐层也会使超声导波发生衰减。上述原因导致超声导波难以检出油气对焊弯管上的缺陷。

为此,提出基于B扫描成像的超声导波检测方法,通过试验发现,该方法能有效检测和定位出油气对焊弯管弯头部位和过弯头后直管上的缺陷。