冷成型钢复合墙体非承重耐火试验研究

唐黎,赵庆阳

(1中煤科工集团重庆设计研究院有限公司,重庆 404100;2中国矿业大学 力学与土木工程学院,江苏徐州 221116)

0 引言

冷成型钢复合墙体具有施工便捷、绿色环保等特点[1]。目前,国内普遍将该类墙体作为非承重隔墙使用,2018年10月正式实施的我国建筑工业行业标准 《轻钢龙骨式复合墙体》JG/T544-2018将该类墙体的功能扩展至各类建筑用承重及非承重构件。近年来,针对冷成型钢复合墙体的抗火性能,英国曼彻斯特大学王永昌教授团队、中国矿业大学叶继红教授团队以及澳大利亚昆士兰科技大学Mahendran教授团队开展了较为系统的试验与理论研究工作[2-8]。但针对采用C140龙骨缩尺模型方面的抗火试验研究仍有欠缺。鉴于此,本文设计完成2片C140型冷成型钢复合墙体试件,选用ISO834[9]标准升温曲线进行抗火试验,考察覆面板材类型对冷成型钢复合墙体耐火性能的影响。

1 试验方案

1.1 试件设计

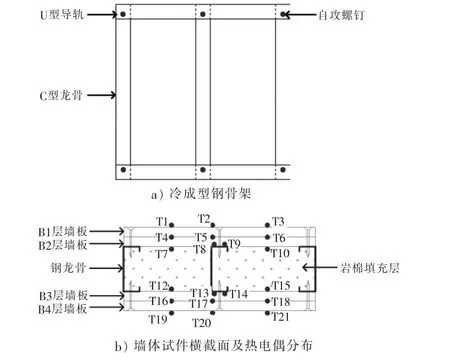

试验设计2片1200mmx1200mm(宽x高)C型冷成型钢复合墙体试件。试件模型如图1所示。其中,冷成型钢龙骨骨架由3根600mm间距的C140(140x50x13x1.2mm)立柱与顶、底U141(141mmx50mmx1.2mm)龙骨导轨通过4819型盘头自攻自钻螺钉连接组成,骨架两侧各覆两层建筑板材,其中,试件S1为同侧双层防火石膏板,试件S2则采用内层为玻特板,外层为石膏板的同侧双层墙板构造。采用4845型沉头自攻自钻螺钉将墙板以300mm间距与龙骨骨架连接,试件空腔填充150mm厚60kg/m3岩棉保温层。此外沿墙体试件中间高度处共布设21处K型热电偶,用以监测试件沿横截面的温度分布情况,如图1b)所示。

图1 试验试件设计与测点布置

1.2 试验设备及制度

试验设备采用中国矿业大学大型垂直抗火试验系统(图2),其中,试验炉以液化气作为燃料,由两片半炉构成,炉体内部尺寸为3000mmx3000mmx3000mm(长x宽x高),利用其中半片火炉进行非承重墙体耐火试验。此外,试验炉配备2处高温摄像机,可实时监测墙体受火侧状态。

图2 大型垂直试验炉抗火试验系统

采用ISO834标准升温曲线[9]进行冷成型钢非承重复合墙体抗火试验。试验过程中,试验火炉按照设定升温曲线实时调整火力大小,采用安捷伦34980A实时采集被测试件的温度分布情况,并根据我国 《建筑构件耐火试验方法》GB/T 9978-2008,以隔热性及完整性作为非承重试件耐火极限的判定准则。

2 试验结果

2.1 试验现象描述

各试件受火2~5min时,试件背火面开始间歇性冒出水蒸气和少量白色烟雾,其中,水蒸汽是由试件墙板脱水产生,烟雾由石膏板纸面燃烧产生。试验过程中燃料燃烧产生的水蒸气则通过试验炉排烟系统排出室外。试件S1发生背火面单点温升超过初始温度180℃的隔热性破坏;试件S2在试验时间内未丧失隔热性;两试件均未发生完整性破坏。此外,试件S1和S2受火侧均发生不同程度的板材脱落,中间龙骨均发生畸变屈曲变形。两试件详细现象描述如下:

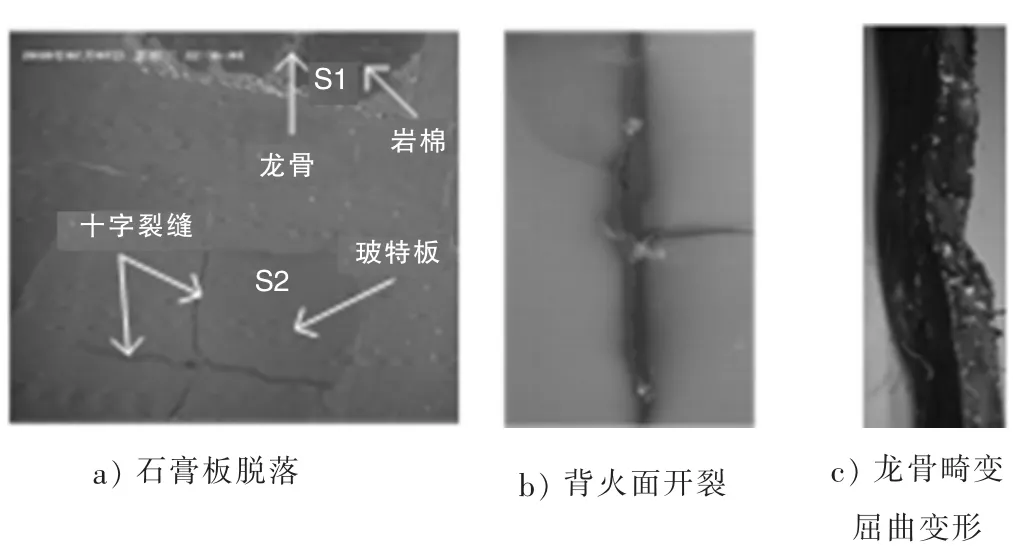

(1) 试件S1

试件受火10min时,通过炉内高温摄像机观察到受火侧B1层石膏板出现开裂,受火70min时B1层石膏板脱落;受火100min时B2层石膏板脱落,见图3a);受火137min时,移动式测温装置测得试件B4层石膏板背火面在沿龙骨方向靠近顶部1/4处温度为185.2℃,达到背火侧单点温升超过180℃的隔热性破坏准则(初始温度3.8℃+180℃),试件丧失隔热性。试验在受火185min时停止,此时试件背火面平均温度为156℃。试验炉停火后5~10min内,试件背火面B4层石膏板纸面仍在持续变黑,这是由于受火侧墙板脱落致使炉内残余热量可快速传递到背火面板材,使背火面温度在短时间内仍可持续升高。试验炉完全冷却后,观察到试件背火面B4层石膏板裂缝稍有增大,见图3b),该现象由墙板冷却收缩导致。

试验结束后观察发现:试件受火面B1、B2层石膏板已全部脱落,岩棉填充层厚度减小,颜色变为深褐色,手指轻碾即变为粉末;拆除岩棉填充层发现B3层石膏板受热面的纸面消失,空腔处有裂缝;龙骨立柱基层表面氧化呈黑色,龙骨中部高度处发生明显畸变屈曲,冷、热翼缘及腹板均存在明显局部变形,图3c)。

图3 试件S1观察试验现象

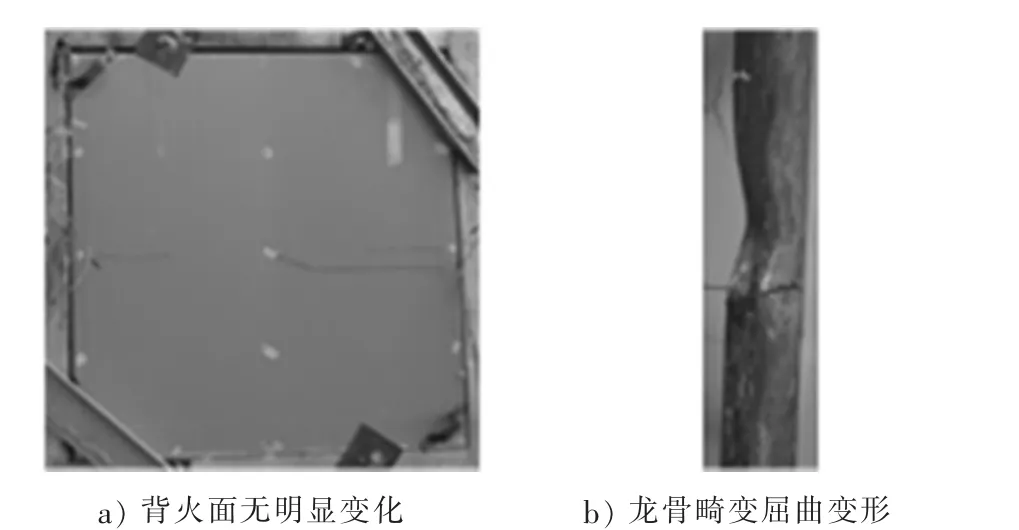

(2) 试件S2

试件受火40min时,通过炉内高温摄像机观察到试件受火面B1层石膏板脱落,见图3a),且B2层玻特板已有裂缝,试验在受火185min时停止。此时,试件B4层石膏板背火面平均温度为130.5℃,且无明显颜色变化,见图4a),尚未丧失隔热性。

图4 试件S2观察试验现象

试验结束后观察发现:试件受火面B1层石膏板已全部脱落,试件B2层玻特板沿中间龙骨长度方向和中间高度方向存在十字形通长裂缝,见图3a);岩棉形状与龙骨屈曲情况,见图4b),与试件S1相类似,不再赘述。

2.2 时间-温度曲线

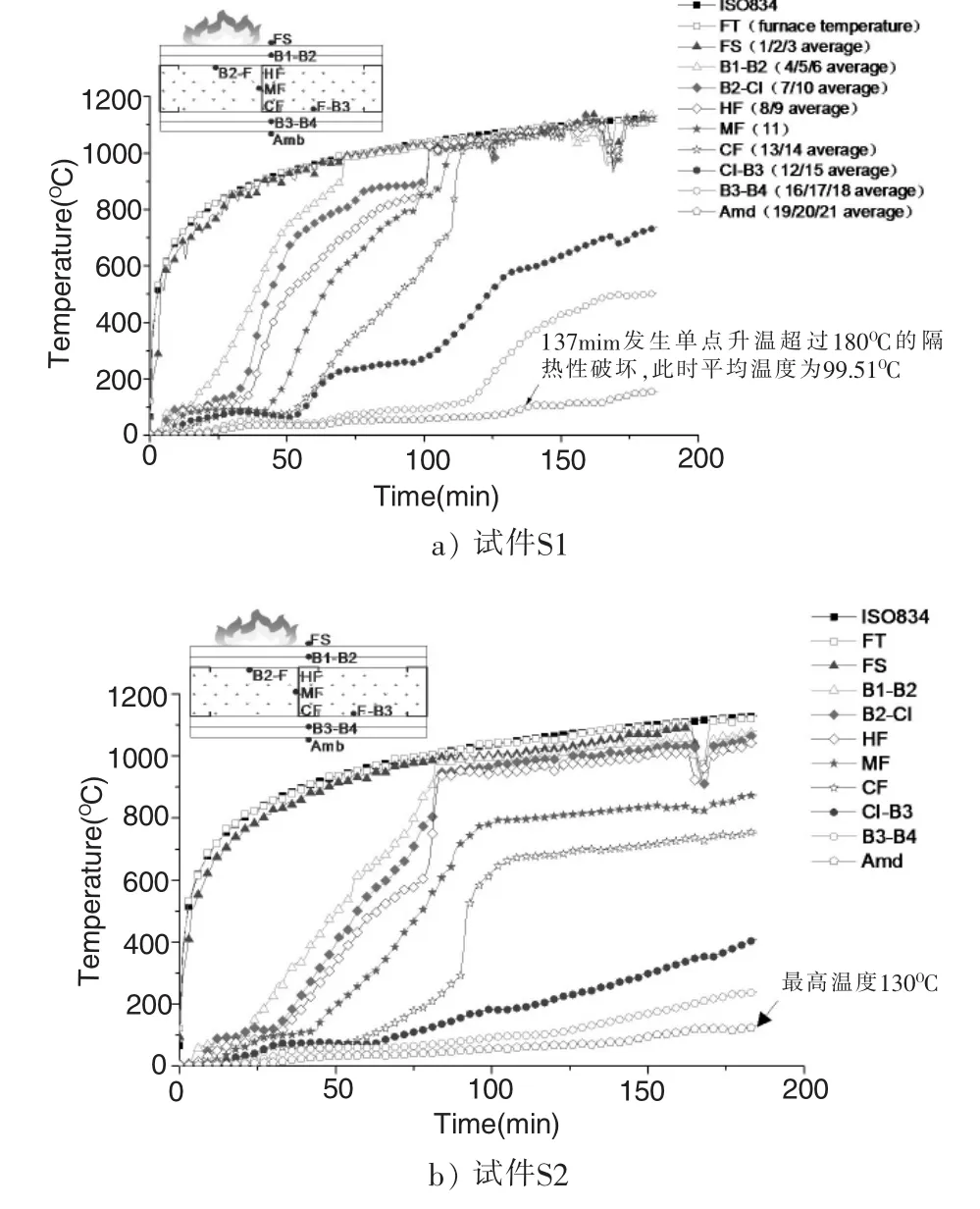

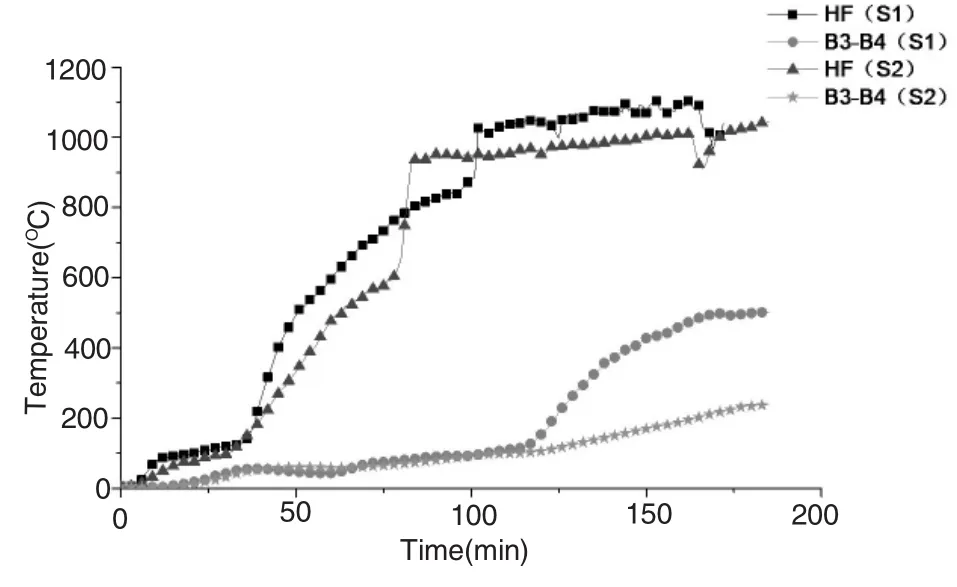

图5给出了2片墙体试件在试验过程中测得的中部高度横截面时间-温度曲线。其中FT代表炉内温度;FS代表试件受火侧平均温度;B1-B2代表受火侧B1、B2层墙板接触面平均温度;B2-CI代表B2层墙板与岩棉填充层接触面平均温度;CI-B3代表岩棉填充层与B3层墙板接触面平均温度;B3-B4代表B3、B4层墙板接触面平均温度;Amb代表试件背火侧平均温度;HF、MF、CF分别代表立柱热翼缘,腹板中点与冷翼缘平均温度。

由图5可见:试件S1和S2在受火169~171min时炉温曲线有所下降,这是由于更换燃气导致;除此之外,试验中两条升温曲线与炉温最大差值仅为20℃,说明了试验系统的准确性以及试验结果的有效性。试验所用为K型热电偶,其有效测试温度为1100℃,炉内所用为S型热电偶,有效测试温度为1600℃。碳氢火灾曲线和自然火灾曲线试验中炉内温度都超过1100℃,此时,K型与S型热电偶所测温差为50℃,这可能是测试误差。此外,试验过程中,部分K型热电偶在持续高温作用下失效。以试件S1为例,其时间-温度曲线变化特征如下:

(1)受火侧两层石膏板接触面温度B1-B2在受火6~19min时,温度保持在100℃左右,升温曲线存在平台段,这是由于B1层石膏板受热脱水及水分蒸发、移动带走大量热量延缓了接触面升温;受火15~70min时,B1-B2接触面呈现持续稳定升温,温度升至900℃左右;试件受火71min时,B1-B2接触面温度急剧升高,并随后接近炉温,说明此时B1层石膏板发生脱落,这与炉内高温摄像机拍摄记录现象相一致;

(2)B2-CI接触面升温曲线与B1-B2接触面升温曲线类似,其升温曲线平台段出现在受火18~23min期间;试件受火102min时,B2-CI接触面温度由913℃急剧升至炉温附近,预示此刻B2层石膏板也发生了脱落,与炉内高温摄像机拍摄记录现象相一致。此时,中间龙骨热翼缘直接受火,因而HF曲线亦表现为温度迅速升高;

(3)岩棉填充层与B3层板接触面温度(CI-B3曲线)始终明显低于炉内温度,说明岩棉填充层在试验过程中始终未脱落,与试验现象相符合。

试件S2的时间-温度曲线特征与试件S1相类似,需要注意的是,试件S2受火81min时,B2-CI接触面温度与炉内温度存在约40℃的稳定温差,说明 B2层玻特板并未发生脱落,与试验现象一致。

图5 试件时间-温度曲线

3 试验结果分析与讨论

试件S1与试件S2的差异性在于复合墙体的基层墙板类型,其中,S1基层墙板为石膏板,S2基层墙板为玻特板。图6选取了试件S1、S2复合墙体的龙骨热翼缘(HF)温度和B3-B4接触面温度进行比较,可见:

图6 试件S1、S2时间-温度曲线对比

(1)受火36~71min时,试件S1和S2均未发生受火侧墙板脱落;两龙骨热翼缘达到相同温升时,试件S2所需时间略长,说明玻特板可能具有优于石膏板的隔热性能;

(2)受火117min后,试件S2的B3-B4接触面温度速率明显低于试件S1,该现象是因为玻特板在受火过程中不易脱落,由此能够更好发挥玻特板以及填充层材料的隔热性能,从而延长了试件耐火时间。

4 结论

本文通过冷成型钢复合墙体的非承重耐火试验发现:玻特板具有优于防火石膏板的隔热性能,且受火过程中不易发生脱落,由此能够更好发挥玻特板以及填充层材料的隔热性能;冷成型钢非承重复合墙体的龙骨立柱因受火侧墙板脱落而发生直接受火后,将产生明显的畸变(屈曲)变形。此外,本文耐火试验结果还将为此类墙体的抗火数值模拟提供试验数据验证。