钨渣回收利用技术研究现状

谢建清

(湖南长宏循环经济技术研发中心,湖南 长沙 410000)

我国钨矿资源丰富,已探明的钨矿储量占世界总储量的60%[1]。钨矿自1907年在江西大余西华山发现,1915—1916年开采以来,我国钨精矿产量几乎一直位居世界第一[2]。由于钨行业的盲目扩张和乱采滥挖,钨矿资源的掠夺式开采造成我国钨矿资源优势正在逐步消失,资源危机凸显[3]。

在钨矿生产仲钨酸铵(APT)的过程中会产生大量的固体废物(主要为钨渣),由于我国的钨矿具有多金属共生的特点,加上钨冶炼的工艺繁杂,钨渣中除含有钨外还有钼、铁、锰、钪、钽、铌、汞、铅、砷、锡等元素[4-5],成为重要的有色金属二次资源。根据《危险废物鉴别标准浸出毒性鉴别》(GB5085.3—2007),钨渣于近年列入了危险废物名录。面对环保新要求,结合现行钨渣的特点,开发钨渣综合回收新工艺技术,在回收有价资源的同时,符合危废处理要求,促进有色金属资源可持续发展,达到综合治理的目的,具有十分重要的社会意义和经济意义。

1 回收利用有价金属

钨渣中含有钨、钼、铁、锰、钪、钽、铌、汞、铅、砷、锡、铜等元素,从经济价值和社会价值出发,研究的重点主要集中在钪、钨、钽、铌、锰、铁等有价元素的回收利用上。

1.1 钪的提取

钪是军工和航空航天等尖端行业的重要材料。但钪没有独立的可开采矿床,与钨矿尤其是黑钨矿伴生,黑钨矿产生的钨渣中钪含量一般在0.06%~0.1%之间,有的甚至接近1%,黑钨矿和白钨矿的混合钨矿产生的钨渣中钪含量一般在0.02%~0.04%之间,钨渣成为提取钪的重要资源。

自徐志成等[6]于1958年开启钨渣酸溶提取钪的研究以来,钨渣中提取钪一直是研究热点。研究内容涉及钨渣中钪浸出、微量钪富集到粗钪精制制备高纯钪,研究的方法繁多,主要为湿法冶金、火法-湿法联合等技术。目前,单一提钪的较少,主要是钪与钨等其他金属综合回收,应用较为广泛的工艺为无机酸溶法。无机酸可采用盐酸、硫酸或硝酸,酸的选择主要依据后续工艺配套要求、经济成本、环保要求等因素而定,钪的浸出率一般在80%左右,有的可以高达90%[7],如丁冲等[8]在研究硫酸浸取钨渣时,采用草黄铁矾法抑制铁的浸出,即通过不同比例分段加酸,调整反应过程中料浆的酸度,使得钪的浸出率达到88%,而铁的浸出率控制在57%以下,更有利于后续的除杂。梁焕龙等[9]则提出了硫酸化焙烧-水浸从钨渣回收钪的新工艺,钪的浸出率可提高到93%。

钪浸出之后需通过富集、提纯、精制达到一定的品位才能获得应用。因钨渣酸浸液中钪含量极低,而铁锰含量较高,FeMn/Sc比例大,给钪的分离提纯带来了相当大的难度。国内最早普遍采用反复酸溶、草酸沉淀或乙醚萃取铁的工艺[7]富集钪,但流程较长,手续繁杂,回收率低,于是科研人员提出了选择性沉淀的思路。程瑞学等[10]采用腐殖酸作为钪选择性沉淀剂,沉淀钨渣酸浸液中钪,FeMn/Sc从415下降到18.7,草酸沉淀后得到的氧化钪含量为44%,收率大于70%。但这种方法存在分离不完全,也没有得到工业化规模运用。

溶剂萃取技术得到大力发展后,因其成本低、分离效率高、处理量大、操作简单等优点被广泛应用于钨渣处理,“酸溶-萃取法”便成为钨渣中提取钪的主流工艺,原则工艺流程为“酸溶—萃取—洗涤—反萃—酸溶—草酸/氨水沉淀—灼烧”,酸性膦类萃取剂、中性膦类萃取剂以及伯胺类萃取剂成为提钪常用的萃取剂。

王树楷等[7]从云南个旧钨渣中提取钪时,采用的有机相组成为12%P204(二(乙基己基)磷酸)+4%仲辛醇+86%煤油,氧化钪纯度可达99.36%~99.8%,收率达到85%。赵杰等[11]也采用12%P204+3%仲辛醇+85%煤油有机相萃钪,负载有机相通过多级酸洗除杂,氢氧化钠反萃得到粗氧化钪,再经过“酸溶—草酸沉淀—灼烧”过程几次反复,获得99%含量的氧化钪,钪收率50%。

罗教生等[12]用12%P204+10%TBP(磷酸三丁酯)+5%仲辛醇+73%煤油作为有机相,实现钪与稀土的分离,得到含钪70%~80%的钪富集物。说明P204和TBP协同萃取,也能收到良好的钪富集效果。

徐廷华等[13]在进行钨渣提取钪的研究时,即采用1%P507(2-乙基己基膦酸单2-乙基己基酯)+煤油萃取钪,经3mol/LH2SO4+10%H2O2+1%HF洗涤后,氢氧化钠反萃,灼烧得到的氧化钪含量达到72.8%。说明P507萃钪性能可比P204,但P507浓度需比P204的要低,更进一步说明低浓度萃取剂大相比萃取体系有利于低含量易萃组分和高含量杂质分离,且工艺不需添加仲辛醇,有机相异味少,有利于工作环境。

伯胺1923(N1923)萃取剂对钪具有良好的选择性,是分离钪与稀土、钪与铁的高效萃取剂,且同时具有易反萃的特点,刘彩云等[14]认为N1923萃取剂体积分数达到10%后萃取率趋于平缓,一般选择低浓度萃取剂,并对酸浸液酸度、萃取时间等因素进行了系统研究。刘慧中等[15]、钟学明等[16]也采用了伯胺1923作为萃取剂处理钨渣酸浸液,钪富集效果良好,见表1。

表1 N1923从钨渣酸浸液中萃取钪的效果Tab.1 Extraction and recovery of scandium with N1923 from acid leaching solution of tungsten residue

高纯氧化钪的制备多采用萃取法、离子交换、色层法等。萃取法由于效率高、成本低而被广泛应用。杨革[17]采用的有机相组成为7%P204+3%TBP+煤油,四级逆流萃取,5%H2SO4二级逆流洗涤,13%NaOH四级逆流反萃,经磷酸氢二钠除钙、苦杏仁酸除锆、PMBP(1-苯基-3-甲基-4-苯甲酰基-5-吡唑啉酮)+苯分离稀土,草酸沉淀钪,可制得99.99%的氧化钪,实收率45%。反复多次进行“草酸/氨水沉淀-灼烧”,可除去铝、镁等杂质,提高钪的纯度。

TBP色层和环烷酸萃取相结合可制备99.999%高纯氧化钪。罗教生等[12]用粒径0.177~0.25 mmTBP萃淋树脂的色层柱处理富钪盐酸溶液,通过梯度淋洗后,洗脱液经环烷酸除非稀土杂质,草酸沉淀灼烧后得到相对纯度大于99.999%的氧化钪。

1.2 钨的提取

钨渣中钨含量(以WO3计)随着钨冶炼技术的发展逐渐降低,从原来的5%~8%下降至1.5%~3%,目前普遍维持在2%水平。与钨精矿或钨原矿相比,钨渣中钨的赋存方式已经发生了很大的改变,若继续返回碱煮,钨渣中钨难以回收,目前钨渣中钨主要通过合金法、酸浸法、碱焙烧法、选矿富集法等进行回收。

合金法主要利用钨、铁、钽、铌、钪、钛、钼等被碳还原的温度等条件不同,在电弧炉内对钨渣进行焦炭还原,通过控制还原温度、还原时间、还原剂量等,实现钨铁与钽、铌、钪等的分离,获得所需成分的钨渣铁合金;或者在铸铁熔炼中直接添加钨渣,实现合金化[18]。杨道全、傅世业等[19-20]运用此工艺处理株洲硬质合金厂积存钨渣,在1 500~1 600℃电炉还原钨渣得到含铁60%的钨铁合金,钨的收率达到88.8%。该工艺有价金属钨、铁、锰等的回收率高,钪富集在熔炼渣中品位增高幅度大。钨渣铁合金因含钨、锰、铌、钽、钛等微量元素,加入普通碳钢中,正火后获得贝氏体组织,有效提高合金的强韧性等力学性能,成为性能优异的耐磨材料,广泛应用于磨球、挡板、轧辊等机械、建筑材料中[21]。

酸浸法主要利用钨在盐酸中形成杂多酸而进入酸浸液中,经离子交换或萃取富集钨,得到粗制钨酸钠,再进入钨冶炼常规工艺进一步提纯。苏正夫等[22]对酸法处理钨渣提取钨的工艺进行了较为系统的研究,通过采用20%的盐酸加1%的添加剂,在100℃以上浸煮钨渣,浸出液中钨用弱碱性阴离子树脂离子交换吸附,能很好地实现钨与其他有价金属的分离,用碱解析浓缩结晶后可得钨酸钠晶体。钨回收率达到86%。中国专利CN102212697A钨渣处理方法[23],运用D314弱碱性阴离子树脂吸附钨渣盐酸酸浸液,解析液浓缩结晶得到钨酸钠的品位可达60%。该方法得到的钨的纯度高,应用更广泛,但废水量大,酸雾大,需加强处理。

高温碱烧-水浸法是碱焙烧法的一种,该方法将氢氧化钠和钨渣在1 000℃回转窑焙烧转化,冷却后加水浸出得到钨酸钠溶液,可供给APT生产企业作为原料。陈林等[4]列出了选矿法和高温碱烧-水浸提钨的工艺流程图。苏打烧结法也是一种常用来处理钨的碱焙烧法。杨利群[3]采用苏打、硝石、食盐、石英粉混合钨渣,在800~850℃进行焙烧,水浸液返回钨精矿压煮配料,钨的分解率可达88%~92%。该方法将有害元素富集在残渣中,有利于后续作业污染控制。

选矿法采用磁选、重选、浮选相结合,实行多级分选,将铁、锰、钼锡逐一分选之后,富集得到低品位钨矿。该方法操作简单,得到富集物需与原矿进行配料。

1.3 钽铌的提取

钽铌属于高熔点稀有金属,具有良好的耐腐蚀、冷加工及导热性能,是电子、航空及宇航、计算技术、超导等行业的重要基础材料。我国钨渣中钽铌总含量(Ta2O5+Nb2O5)一般在0.54%~0.65%之间,而钽铌矿中钽铌总含量达到0.02%就具有工业开采价值[24],因而钨渣成为提取钽铌的良好资源。

钨渣中铁、锰、硅、钙等杂质元素含量比钽铌含量高出约100倍,根据XRD物相分析,钽铌主要被硅和锰等物相包裹[25],因此研究者大多采取先将其中的高含量的铁、锰、硅、铝、钙等杂质去除再浸出钽铌的工艺设计思路,主要有苏打焙烧-稀酸脱硅-浓酸脱铁锰[24]、稀酸脱硅-浓酸脱铁锰[25]、钠碱熔融-水浸-酸浸[26]、稀酸脱硅-浓酸脱铁锰-HF酸浸出-蒸发浓缩[27]、氟盐转型-HF-H2SO4浸出-氟盐氨转化[28]等技术,钨渣中的钽铌富集物品位达到钽铌行业的原料要求,富集物中钽铌总含量及回收率见表2。

表2 钽铌富集物含量及钽铌回收率Tab.2 Content of enrichment and recovery rate of tantalum and niobium

从表2可以看出,氟盐转型-HF-H2SO4浸出-氟盐氨转化法提取钽铌收率高,钽铌富集物品位也高。该方法主要利用钽铌钨氟化物与铁锰硅铝等元素的氟铵盐的溶解性的差异,在温和条件下实现钨渣中钽铌钨的高效选择性提取,氟盐可实现循环利用。

1.4 锰铁的提取

我国锰资源稀缺,锰系铁合金生产所需以及含锰磁性材料等产业对锰的需求不断增长,开发新的锰源十分必要。钨渣中锰的含量一般为3%~20%,提取其中的锰成为研究者的目标。戴艳阳等[29]通过低温硫酸化焙烧-硫化物沉淀除重金属-硫酸复盐法深度净化-中和水解除铁-水解沉锰-双氧水氧化分解,获得粒度小于 0.1 μm Mn3O4。

由于铁价格低廉,因而除了高温还原制得铁合金外,在提取钨渣中有价金属时,总是把铁当成杂质来处理。大力提倡综合回收利用概念之后,在回收钨、钪、钽、铌的基础上,对铁锰的提取研究逐渐升温。

戴艳阳等[30]通过硫酸浸出-系列化学除杂-煅烧,获得优质锌锰铁氧体粉末,可作为软磁铁氧体材料。钟学明等[31]对提取钨和钪后的酸浸液,加入软锰矿将Fe2+氧化成Fe3+,继之利用菱锰矿中和废酸,水解除铁、铝,采用硫化锰除重,水合二氧化锰吸附除硅,氟化锰除钙镁稀土,浓缩结晶烘干后获得高纯硫酸锰,优于国标一级品质量要求,锰收率可达90%左右。

中国专利CN102212697A钨渣处理方法[23],提出了将钨渣中的铁转化三氯化铁加以商业化利用的思路,即将提取钨和钪后的溶液,用N503或N235萃取铁得到三氯化铁溶液,萃铁后萃余液通过除杂制得高纯碳酸锰,实现综合回收利用。

2 利用钨渣制作其他材料

每生产一吨APT产出0.4~0.6 t钨渣,我国每年钨渣产生量巨大,除了将其中的有价钨、钪、铁、锰、钽、铌等有价金属进行综合回收外,寻求其他能够将钨渣全元素资源化综合利用的技术一直是研究者热衷的方向,如作为陶瓷材料、玻璃材料、水泥等。

2.1 钨渣多孔陶粒

多孔陶粒是一种经细磨、混匀、造粒、烧结而成的材料,孔隙结构发达,吸附性能比天然黏土类更优。靖青秀等[32]以硅藻土为基质,钨渣为辅料,淀粉和碳酸氢钠为复合造孔剂,在1 000℃条件下,制得气孔率高达60.67%,粉化率1.36%,吸水率高达80.45%的多孔陶粒材料,在300 min时对氨氮吸附量达1.3 mg/g,可有效控制水体富营养化。利用钨渣制造多孔陶粒,促进了多孔陶粒大规模生产应用于废水处理,为钨渣综合利用提供了良好的新方法。

2.2 钨渣微晶玻璃及低碱玻璃

微晶玻璃是一类含有微晶相和玻璃相的多晶固体材料,兼具玻璃的基本特性和陶瓷的多晶特性,机械强度高,耐腐蚀性强,热膨胀系数可调范围大。微晶玻璃种类繁多,按照制备原材料的不同分为技术微晶玻璃和矿渣微晶玻璃[33]。矿渣微晶玻璃经过近六十年的研究,技术不断成熟,高炉渣、磷渣等制备矿渣微晶玻璃的技术运用于钨渣,获得了很好的效果。王承遇等[34]利用5%~7%萤石为晶核剂,以钨尾矿为主要原料,经685℃核化2 h,950℃晶化2 h,制得密度低且显微硬度高的钨渣微晶玻璃。李保庆等[35]以钨尾矿为主要原料,以 CaO,Al2O3,SiO2,Na2CO3调整成分,使之符合CaO-Al2O3-SiO2系相图中形成硅灰石为主晶相的化学组成成分要求,通过熔融法,经830℃核化1 h,950℃晶化2 h,制备的微晶材料,性能表征可作为良好的建筑装饰材料。

郝彦武等[36]以钨尾矿为基础,辅助加以长石、石灰石、纯碱、芒硝等,熔制成低碱玻璃,可以节约大量的纯碱。

2.3 水泥添加剂

煅烧水泥熟料往往通过添加少量矿化剂以改善流动性,促进熟料形成。传统的矿化剂一般为萤石-石膏、萤石-铅锌尾矿复合矿化剂,存在二次污染的问题。苏达根等[37]研究钨尾矿煅烧水泥熟料,发现当生料中钨含量达到1~100 mg/L,可改善水泥易烧性,有利于水泥熟料矿物阿利特的形成,钨的逸出率仅0.05%~0.30%,可减少铅镉和氟的释放,工艺绿色环保。

钨渣与钨尾矿有很多相似之处,都含有硅、钙、铝等,钨尾矿综合利用的研究成果,可作为钨渣制作微晶玻璃、低碱玻璃的良好借鉴,为钨渣高附加值资源化利用开拓了可产业化的思路。

3 钨渣工业化处置及污染特性

由于钨渣是重要的有价金属二次资源,我国对钨渣的研究多集中在其综合利用方式以及工艺的开发,对钨渣的污染特性及其处理方法、钨渣回收利用过程中固废的危险特性研究报道较少。在实际运行当中,各大钨企业对钨渣的处置也进行了研究探索,如井下填充、制作地砖等,减轻了外排和堆放的压力,但经济效益和环保效益没有达到最佳配置。

钨精矿常伴生有一些重金属和类金属,如Cu、Pb、Hg、Cd、Zn、As等,按照现行的 APT 生产“高压低碱”和“高碱分解”基本工艺,这些元素经一定比例富集后进入钨渣中,给钨渣的存放、处置带来了环境风险。

杨金忠等[38]根据HJ/T299—2007《固体废物浸出毒性浸出方法硫酸硝酸法》和GB5085.3—2007《危险废物鉴别标准浸出毒性鉴别》附录S推荐的方法,采集了国内14家仲钨酸铵典型生产企业产生的钨渣,分析了其中重金属的浓度和浸出浓度,指出钨渣中重金属浓度服从正态分布,浓度较高的为Cu、Zn、As,其中As的浓度差异较大,与钨精矿中As的含量分布变化差异相一致;浸出浓度较大的为Pb、Hg、As,超出GB5085.3—2007中规定的相应限值,钨渣中As、Hg、Mo是特征污染物,需要重点防范。

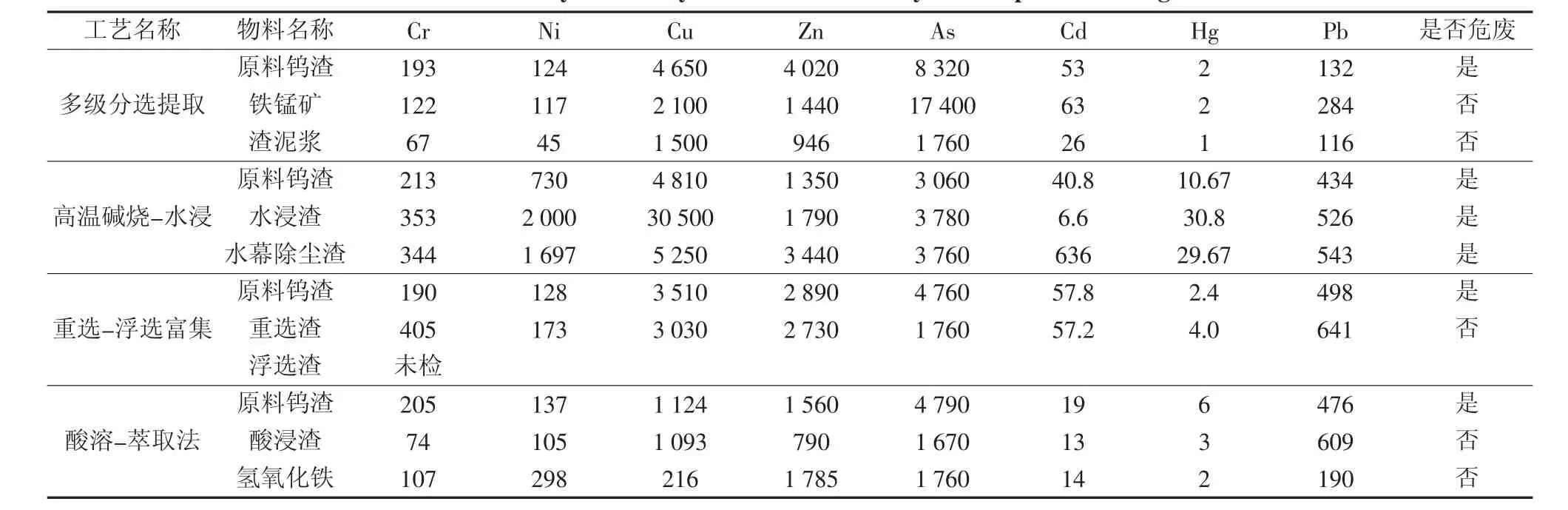

陈林等[4]以赣州地区6家钨渣综合利用企业的钨渣处置工艺为研究对象,对生产过程中原材料及固体废物进行危险鉴别,指出无论是原材料还是新产生的固废污染特性随工艺的不同而变,见表3,需要针对钨渣综合利用进行分类管理以控制环境风险。

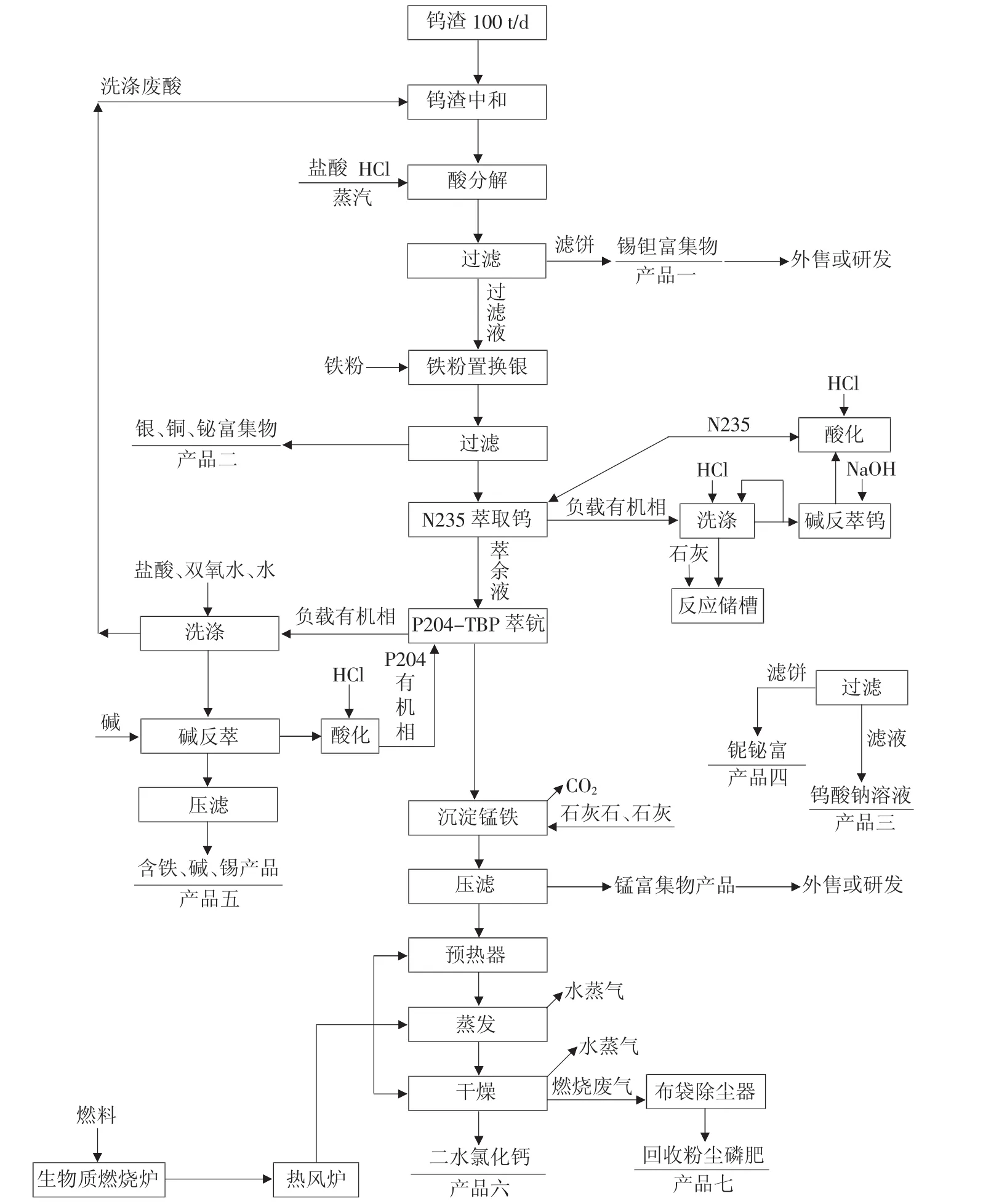

湖南某循环经济技术研发中心新建年处理3万t钨渣生产线,采用酸溶-碱转-萃取法,对工艺路线进行优化布局,综合提取钨渣中的W、Fe、Mn、Ca、Sc、Cu、Bi、Ag、Ta、Nb 等,见图 1。

该处理工艺金属回收率高,其中钨和钪的回收率分别达到90%和80%,能够实现废水废气闭路循环和零排放,HCl通过石墨冷凝器回收返回使用,三级降膜吸收塔吸收液并入氯化钙系统回收处理,萃钪余液经石灰石两步中和至pH 7~8,过滤得到氢氧化铁渣,可作为铁红原料,滤液蒸发浓缩结晶,得到CaCl2·2H2O结晶,其质量能够满足氯化冶金的要求,结晶母液反复循环蒸发,不留废水。新产生的固废特性在GB5085.3—2007标准极限值内,符合

危废处置通则要求。此工艺经过规模生产运营,取得良好的效果,适用于有价金属含量低、钙镁硅含量高钨渣的绿色清洁高效回收利用。

表3 不同钨渣处理工艺物料中重金属全量分析结果 mg/kgTab.3 Total amount analysis of heavy metals in materials by various process of tungsten residue

图1 工艺流程简图Fig.1 Process flow diagram of comprehensive recovery and utilization of tungsten residue

4 结 论

钨渣是重要的有色金属二次资源,从中提取钨、钪、钽、铌等战略物资的方法和技术一直是研究热点和重点,经过60年的发展,技术有了长足进步,实现了从单一金属提取向多金属综合提取转变,应用范围也扩展到制备机械耐磨材料、多孔陶瓷吸附材料及微晶玻璃、低碱玻璃、水泥类建筑材料等。

由于我国黑钨矿几近枯竭,钨冶炼企业使用的钨精矿从高品位、低杂质向中低品位、高杂质发生转变,冶炼工艺也从黑白钨单一冶炼工艺向混合冶炼工艺转变[39],钨渣中有价金属含量降低,回收难度增大,回收成本增加,经济效益下降;同时随着国家环保政策日趋完善,钨渣作为危废列入重点监管,但对钨渣危险废物的减量化、资源化、无害化的协同处理对策研究还较少。因此,开发符合危废处理通则的清洁高效绿色环保工艺及相应的装备,既注重环境保护,又能简化工艺流程,提高处理效率和收率,达到环保和经济效益双赢,是中国钨冶炼工艺当前和今后技术研发重点。