TCC制式检测平台数字驱动采集接口可视化设计与实现

陈增熙,徐中伟,梅 萌,

(1.同济大学 电子与信息工程学院,上海 201804;2.上海轨道交通技术研究中心,上海 201103)

列车控制系统以其高性能、高安全性的特点逐渐成为我国铁路信号系统的首选解决方案,是确保行车安全的重要装备。列车控制系统主要包括地面设备和车载设备,地面设备提供线路信息、目标距离和进路状态,车载设备生成目标距离连续速度控制模式曲线。列控中心(TCC)作为列车控制系统地面设备的核心,其安全性攸关整个铁路系统的运行,应具备高安全、高可靠、高性能的特点,在投入运行之前必须经过严格的基于标准站的制式检测[1-3]。目前国内外TCC信号工程设计安全性主要通过现场测试进行验证,耗费了大量的人力、物力,还难以对铁路规范要求的测试案例进行完整测试[4-5]。计算机仿真技术为这一问题提供了实验室仿真测试解决方案,国内外学者提出了多种仿真测试解决方案,节省了工程周期与测试成本,但是实时监测测试过程问题一直都困扰着工程人员[6]。

本文根据CTCS-3级TCC制式检测平台中驱动采集接口可视化与站场图可视化的功能需求,提出了一种基于西门子S7-300PLC与WinCC平台的可视化解决方案,解决了TCC安全测试中设备状态实时可视化的问题,保证了测试人员在测试过程中能够对TCC运行状态的准确监测[7-8]。

1 TCC制式检测平台结构

通过研究真实列车控制系统的系统结构与外部接口,提出一种TCC制式检测平台,利用软硬件结合方式仿真模拟TCC的各个外接设备,搭建一个与实际车站功能一致的实验室测试环境。

1.1 TCC外接设备构成

根据中国国家铁路集团有限公司(简称:国铁集团)印发的《高铁列控中心接口暂行技术规范》,按功能可将TCC外接设备划分为7个部分: ZPW-2000系列轨道电路、计算机联锁(CBI)、地面电子单元(LEU/BDU)、调度集中(CTC)、临时限速服务器(TSRS)、相邻TCC以及信号集中监测(CSM),各个子系统功能如下。

(1) ZPW-2000系列轨道电路:对于站内轨道电路,TCC根据本进路及前方进路状态,按照轨道电路信息编码规则,生成对应各个轨道区段的信息码,区段恢复后发送检测码。对于无岔站根据进路状态发送相应的信息码。对于区间轨道电路,列控中心根据前方闭塞分区占用状态及前方车站接车进路开通情况,按照轨道电路信息编码逻辑,生成信息码控制条件。

(2) 计算机联锁(CBI):负责向TCC发送接发车进路、通过进路及信号机开放等信息;接收TCC发送的输出进站信号机点黄灯、接近区段轨道电路发黄码控制条件。

(3) 地面电子单元(LEU/BDU):负责接收TCC发送的报文,根据接收的报文信息来判断被测车站TCC是否进行正确处理。

(4) 调度集中(CTC):负责对某一区段内的信号设备进行集中控制,对列车运行进行直接指挥、管理。

(5) 临时限速服务器(TSRS):负责向TCC下达临时限速调度命令,将不同限速起点里程、速度、长度、执行时间等相关信息向TCC发送,接收TCC的执行处理回执,并将临时限速设置情况在站场显示终端上明确显示。

(6) 相邻TCC:负责与本站TCC交互数据,以获取分界处相邻轨道电路的编码信息和进出站信号机的状态信息,控制本辖区区间信号机的点灯控制逻辑。

(7) 信号集中监测(CSM):负责接收TCC发送给实际车站微机监测系统的各类监测信息,与各模拟系统和TCC的交互信息比较,判定其发送信息是否正确。

1.2 TCC制式检测平台结构

客运专线CTCS-3级TCC制式检测平台是一个基于标准站的TCC测试系统,主要由可编程逻辑控制器(PLC)服务器、测试平台辅引擎以及测试平台主引擎组成。其中,ZPW-2000系列轨道电路的通信盘通过CAN总线与被测TCC成对冗余连接。CBI、邻站TCC、TSRS与被测TCC之间采用RJ45以太网接口按冗余配置连接。LEU/BDU、CTC通过RS422串口与被测TCC双系交叉连接。驱动采集接口通过数字线缆与TCC驱采板直接相连。

TCC制式检测平台结构如图1所示,每种设备均同时接入A网与B网,形成安全冗余结构。平台由4个车站共同组成了一条包含规范要求元素的铁路测试线,其中,同济站为真实的被测TCC,学院站、中继站、沪西站由平台进行仿真。

图1 TCC制式检测平台结构图

2 数字驱动采集接口仿真

2.1 驱动采集继电器要求与硬件选型

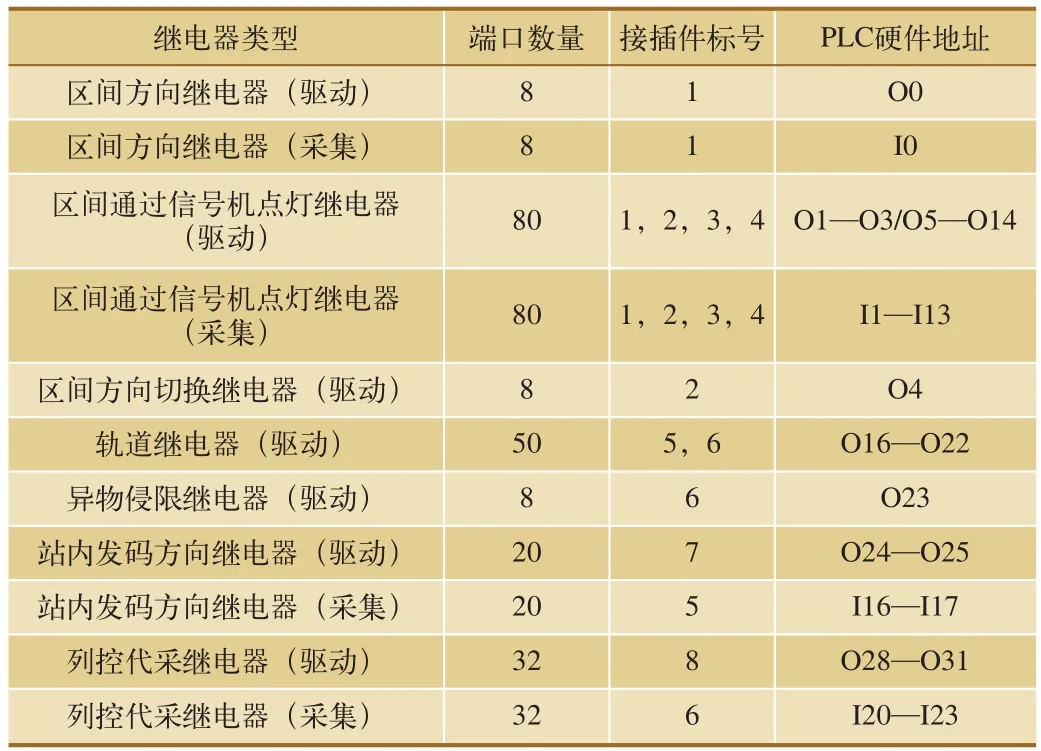

TCC制式检测平台数字采集模块的采集继电器对TCC驱动继电器电平状态进行采集,采集到的继电器信息会传递给梯形图程序,进行具体逻辑运算,运算结果将通过TCC制式检测平台数字驱动模块的驱动继电器输出。TCC制式检测平台采集继电器主要包括区间改方继电器、区间通过信号机点灯继电器、站内发码方向继电器、列控代驱继电器。TCC制式检测平台通过逻辑运算后输出的驱动继电器主要包括区间方向继电器、区间通过信号机点灯继电器、区间方向切换继电器、站内发码方向继电器、列控代采继电器。除此之外,区间轨道继电器与站内轨道继电器无需采集与逻辑运算,直接由TCC制式检测平台驱动继电器输出。由于TCC安全测试时间长、任务量大,继电器跳变频繁,要求测试平台的驱动采集继电器能长时间可靠运行,要选用高可靠的继电器作为驱动采集接口,仿真实际设备。TCC制式检测平台驱动采集关系表如表1所示。

S7-300PLC是专为工业自动化生产设计的一种数字运算电子设备,其设计目的是取代传统的继电器。通过其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟输入/输出控制各种类型的机械或生产过程,是现代工业自动化的核心部分。WinCC视窗控制中心是过程监视系统,集生产自动化和过程自动化于一体,实现相互之间的整合,其能够控制PLC实时采集数据,发出控制命令并监控系统运行是否正常,优异的图形化界面可显示监控设备的运行状态。

表1 TCC制式检测平台驱动采集关系表

2.2 接口仿真设计方案

TCC制式检测平台采用S7-300PLC仿真数字驱动采集接口,采用WinCC实现驱动采集接口状态可视化功能,被测TCC与S7-300PLC之间使用铁路信号专用线缆相连接,所有的通信连接遵循双网双系原则。TCC制式检测平台驱动继电器和采集继电器之间的逻辑关系代码使用LAD编程。WinCC与PLC间通过以太网进行通信,通过内部变量实现WinCC界面基本图形元素与PLC硬件地址一一映射,实现对TCC制式检测平台数字驱动采集接口状态实时监控与可视化。TCC制式检测平台与被测TCC连接示意图如图2所示。

图2 TCC制式检测平台与被测TCC连接示意图

2.3 驱动采集逻辑处理

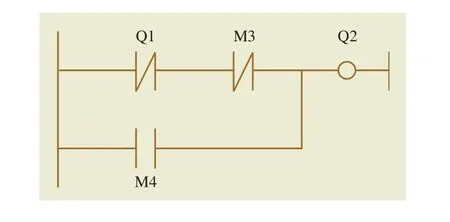

TCC制式检测平台的采集继电器先采集被测TCC的驱动继电器状态,然后进行逻辑运算,将运算结果通过驱动继电器输出。运算逻辑使用LAD编程实现,梯形图程序通过以太网通信方式烧录到PLC的SD卡中。以区间方向继电器为例,运算逻辑梯形图代码具体实现如图3、图4所示。

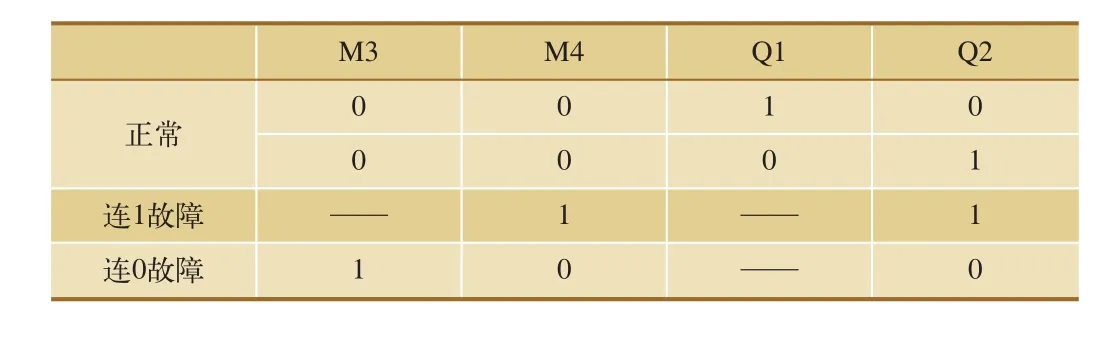

区间方向继电器前节点中I1与I2为TCC制式检测平台采集继电器,M1、M2、M3、M4为TCC制式检测平台内部设置的中间变量,可以在WinCC里面配合事件触发与c脚本进行故障注入,仿真出测试案例要求的故障场景。Q1与Q2为TCC制式检测平台区间方向驱动继电器。区间方向继电器前后节点的真值表如表2和表3所示。

图3 区间方向继电器前节点

图4 区间方向继电器后节点

表2 区间方向继电器前节点真值表

表3 区间方向继电器后节点真值表

3 数字驱动采集接口可视化设计

3.1 端口配置模型

TCC制式检测平台是能够接入不同厂家不同型号TCC的通用仿真测试平台,要求能够根据测试车站数据对数字驱动采集端口进行任意配置,端口配置模型的设计至关重要。配制方法如下:(1)配置TCC制式检测平台的驱动采集端口数量,要能够满足测试车站数据的要求;(2)根据具体车站数据提供的继电器类型与该类型继电器数量进行配置,确定每一个数字端口具体的逻辑功能,并留有预留端口方便进行扩展。在未配置数据之前,TCC制式检测平台的所有数字端口只根据硬件模块分为驱动模块与采集模块,具体配置后才会确定其类型;(3)确定每一个端口对应的接插件标号与PLC硬件地址。接插件的设计是为了保证平台接口通用性以及测试厂家通信线缆制作。TCC制式检测平台以接插件为基本单位,每个接插件配置32个数字端口点位,驱动采集模块各配置12个接插件,接插件对于任意厂家的TCC都是通用的。以同济站为例,同济站的数字端口配置数据如表4所示。

表4 同济站数字端口配置数据

其中,继电器类型与端口数量为同济站所要求配置的设备类型及占用的数字端口数量,继电器类型有驱动与采集之分。对应的接插件标号与PLC硬件地址是指PLC寻址映射信息,对应PLC驱采模块的具体点位。由表可知,在满足车站数据配置要求的同时,TCC制式检测平台还留有一定数量的预留端口作为扩展口,端口配置模型实现了PLC硬件地址与定义的内部变量一一映射功能,即PLC硬件地址对应唯一的内部变量,满足任意车站数据配置要求。

3.2 基本图形元素模型

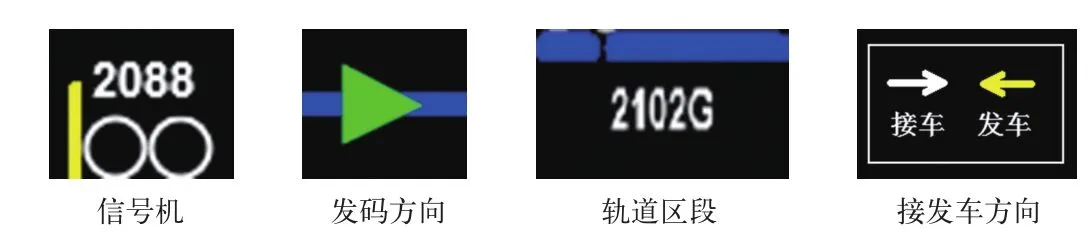

可视化界面主要分为两类,数字驱动采集接口点位状态界面与站场图界面。可视化界面由基本图形元素组成:(1)针对不同设备类型绘制基本图形元素,组成图形库,要能够表示车站数据要求的所有设备;(2)根据车站数据对基本图形元素进行排列组合,绘制出数字驱动采集接口点位图与站场图。TCC线路设备主要有信号机、发码方向、轨道区段、接发车方向等。数字驱动采集接口点位图与站场图里面的每一个基本图形元素都有自身唯一的ID,c脚本里面可以进行识别。基本图形元素模型实现了基本图形元素ID与定义的内部变量一一映射功能,即每一个基本图形元素ID都对应唯一的内部变量。图形元素基本图例如图5所示。

图5 图形元素基本图例

3.3 信息映射模型

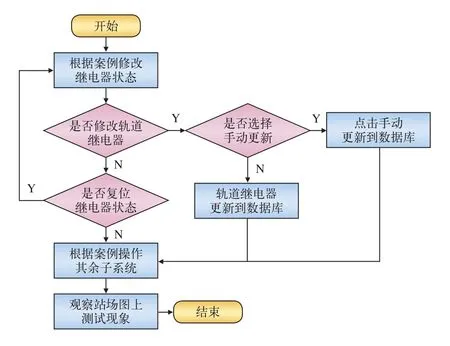

可视化工作最核心的部分就是实现PLC硬件地址、内部变量、基本图形元素ID一一映射,然后设置可视化界面轮询更新时间。端口配置模型实现了每一个PLC硬件地址对应唯一的内部变量,内部变量可以在WinCC的变量管理器里面定义。基本图形元素模型实现了每一个基本图形元素ID对应唯一的内部变量。通过WinCC的内部变量,实现PLC硬件地址与基本图形元素ID的一一对应。可视化是对驱动采集硬件端口状态信息的直观表现,展现了真实车站设备实时状态,方便了操作人员对车站设备的监测与控制。可视化程序运行流程图如图6所示。

图6 可视化程序运行流程图

4 CTCS-3级TCC制式检测平台实例

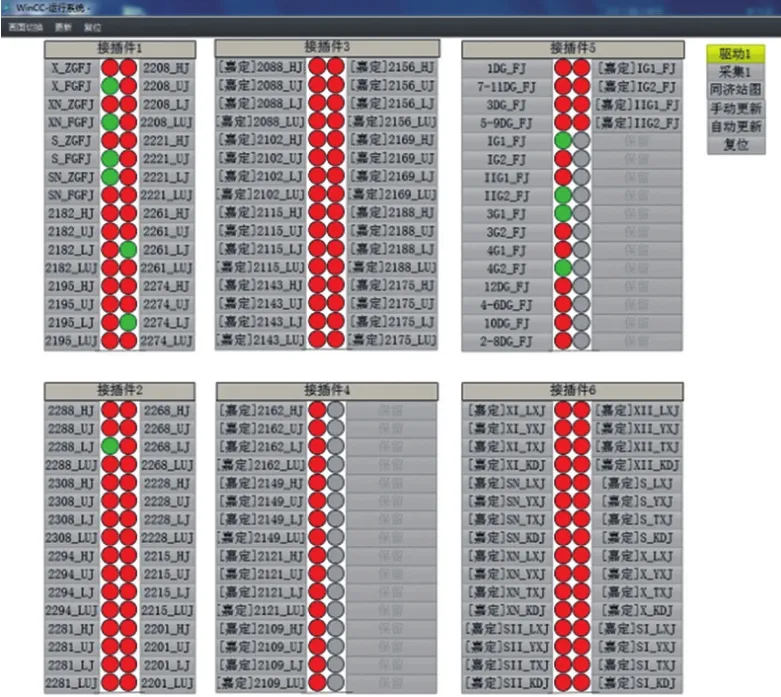

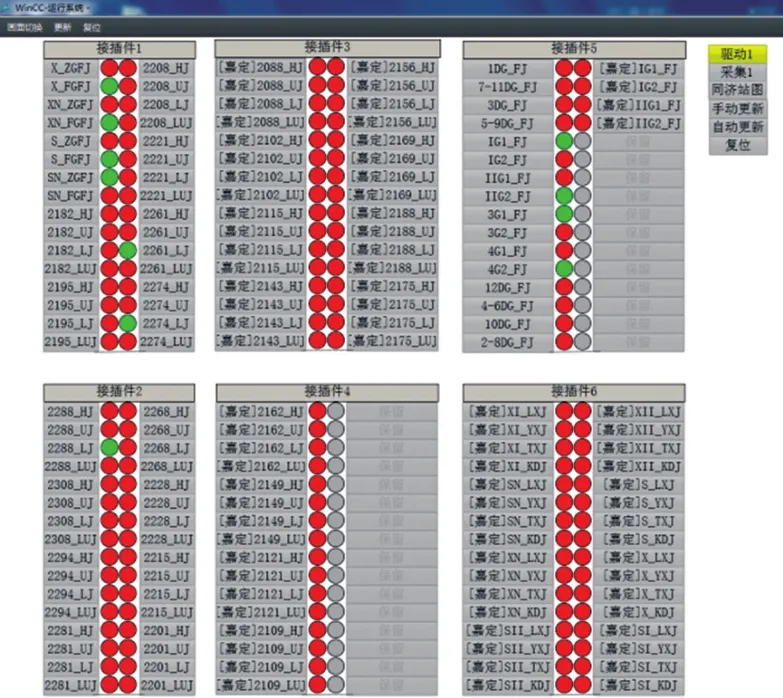

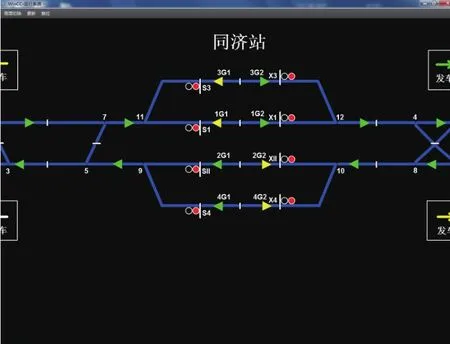

以根据规范制定的同济站车站数据为基础,在实验室环境下搭建仿真测试环境。经过实验检验,本文所提出的可视化方案可以满足TCC制式检测中数字驱动采集接口点位状态与站场图实时可视化的问题。本设计已经为国铁集团计算机联锁检测站所应用,开发了客运专线CTCS-3级TCC制式检测平台,该平台已经成功完成5个厂家、6个型号TCC的制式检测。同济站数字驱动采集接口点位状态可视化界面如图7、图8所示,同济站站场图可视化界面如图9所示。

图7 同济站数字驱动接口点位状态可视化界面

图8 同济站数字采集接口点位状态可视化界面

图9 同济站站场图可视化界面

5 结束语

本文对TCC制式检测平台中设备状态监测可视化问题进行分析,提出了一种数字驱动采集接口点位状态与站场图实时可视化方案。根据平台需求,提出基于S7-300PLC与WinCC平台进行驱动采集接口仿真设计,对PLC硬件地址、内部变量、基本图形元素ID进行映射,实现对驱动采集信息采集、传输及可视化。可视化方案弥补了原测试平台扩展性差、测试困难、无法实时监测等不足,降低了开发成本,提高了实际测试精确度,具有很好的应用价值,下一步可推广应用到TCC制式检测平台其他仿真模块,以提高整个测试平台测试效率。