地铁车站高压旋喷桩止水帷幕施工技术

周华

摘要:高压旋喷桩止水帷幕结构在建筑工程中得到了广泛的应用,本文以济南地铁R2线闫千户车站项目为例,车站主体总长为486.8m(净),为该线最长车站,车站主体基坑采用钻孔排桩+止水帷幕+内支撑的围护结构形式,车站除两处盖板外均采用明挖顺作法施工。现介绍该车站高压旋喷桩止水帷幕施工过程中施工主要工艺方法、技术参数及黏土地层止水效果,旨在为以后同类工程施工提供参考依据。

Abstract: The water curtain structure of high pressure rotary jet pile has been widely used in building engineering. This paper takes Jinan metro line R2 Yanqianhu station project as an example. The total length of the main body of the station is 486.8m (net), which is the longest station of the line. The main pit of the station is in the form of drilled row piles + waterproof curtain + inner support. The station uses open cut except for two cover plates. This paper introduces the construction technology, technical parameters and water-stopping effect of clay stratum in the construction process of the waterproof curtain of the high pressure rotary jet grouting pile in this station.

关键词: 粘土地层;止水帷幕;高压旋喷桩;深基坑支护

Key words: clay strata;waterproof curtain;high pressure rotary jet pile;deep foundation pit support

中圖分类号:TU745 文献标识码:A 文章编号:1006-4311(2019)20-0185-03

0 引言

高压旋喷桩止水帷幕结构施工过程是在围护桩的外侧采用双重管法高压喷射是以不小于28MPa的高压水泥浆射流通过直径为1.9mm的喷嘴喷出来,水泥浆射流的四周是采用压缩空气来加以保护,随着喷管的不断旋转与提升,高压水泥浆射流不断的冲切并且破坏土体,同时以浆射流较大的能量,将粘土与水泥浆掺搅且形成桩体;同时压缩气也起到了升扬置换的作用,压缩气使切割的部分土体从孔口冒出,水泥浆与粘土混合物固结后,形成所需要加固体,达到止水帷幕效果。

1 工程概况

闫千户站为R2线与M1线换乘车站,车站位于张庄路与匡山小区中路交叉口。R2线车站沿张庄路北侧东西向布置,为地下二层岛式站台车站,车站中心里程SK9+808.418,车站主体总长为486.8m(净),车站宽度为18.1~23.3m(净),开挖深度约18.2~25.12m(换乘节点),站台中心处顶板覆土约3.45m,标准段底板埋深约18.3m。

M1线站台位于第一茶叶市场地块内,车站呈南北向布置,为地下三层岛式站台车站,车站主体结构总长204m,标准段宽度23.3m,开挖深度为26.56~27.49m,站台中心处顶板覆土约3.95m,标准段底板埋深约25.3m。围护结构采用Φ1000mm和Φ1200mm钻孔灌注桩,同时在钻孔桩外侧设置Φ800@450高压旋喷桩止水帷幕。

2 旋喷桩施工工艺

2.1 施工工艺流程

旋喷桩施工工艺流程:施工准备→布孔放样→钻机就位→校核钻机垂直度→钻孔(水泥浆循环)→插管→试喷→高压喷射注浆→喷射结束→补喷→机械清洗。

其中,钻孔要采用水泥浆循环,水泥浆循环、插管、试喷、高压喷射注浆产生的泥浆要进行废浆处理。

2.2 施工前相关准备工作

正式进场施工前,首先要进行各类管线调查,在确定各类管线的位置关系后对场地进行清表工作,将需要施工的位置开挖2~3m深进行地下障碍物清除,考虑到旋喷返浆厉害问题,提前预放桩位,桩位轴线上留2m宽2m深的沟槽,对于无法清除的市政管线做好标记,在实际施工过程中进行避让;为确保施工现场“三通一平”,在布置施工机械、输送管路和电力线路位置的时候一定要考虑其合理、实际性。

高压旋喷桩的定位主要是以钢尺辅助全站仪进行控制,先以全站仪测定控制点并做好标记,经复测合格后采用钢尺及施工线确定各桩中心,并且及时采用插钢筋方法对每个桩进行标识,测放桩位必须保证桩中心的精确度(<30mm)。

经施工经验判断旋喷桩的返浆量在10%至20%之间,因此现场必须设置沉淀池,施工过程中产生的废浆排入沉淀池沉淀,经沉淀后将表层清水排入现场三级沉淀池进行二次沉淀后排入允许的市政官网中。沉淀产生的稀泥土能外运的直接随基坑土方外运,不能外运的稀泥添加沉淀粉二次搅拌后方可外运。

旋喷后台和水泥罐必须设置在一期,因就目前形式比较注重扬尘控制,因此水泥罐入口和出口处必须密封严实,拌浆过程中产生的渣粒及废浆必须及时清理到指定位置,不能随意排放。

2.3 施工钻孔注浆施工

现场准备工作完成后将旋喷桩钻机按要求移至施工桩位,在钻头对准孔位中心(桩心偏差控制在20mm内,现场实测10mm)后及时调正桩机的平整度和钻杆的垂直度(控制在0.5%内,现场实测0.2%);正式施工前及时调试桩机、空压机和灰浆搅拌机,保证能正常施工;采用全站仪或对钻杆编号方法校验钻杆长度,保证钻杆长度满足孔底标高设计深度。

钻孔前首先在地面进行试钻,在确保各组件都顺利运转的情况下进行钻进,施工过程中要安排技术人员进行旁站,对钻杆长度、速度(下钻、提升)做详细记录,为确保喷嘴不堵塞,要边射水边钻进,水压不得超过1MPa,钻进过程中及时检测钻杆垂直度。

通过计量仪器对材料控制,每次按照配比设计量称量,搅拌灰浆以先加水后加水泥的原则进行搅拌,搅拌过程要严控水灰比(1:1),每桶浆液的搅拌时间控制在10~20min(现场实际为18min),漿液在灰浆拌和机中要不断搅拌,防止沉淀造成泥浆比重不足,并随时在泥浆桶中取样检测泥浆比重,直到喷浆前。

喷浆前要做泥浆比重(1.5~1.56g/m3),且将浆液过二次筛网(分别为0.8m和0.8mm)后方可使用,技术人员确定孔深到达设计标高后开始由下向上旋喷喷浆。喷射过程中,未保证不扭断旋喷管,在后台仪器显示表中盯控注浆压力,当压力达到设计数值后再逐渐提升旋喷管。为保证桩底桩体质量,到达设计深度后,在该位置连续旋转10秒钟左右,待孔口冒浆正常后再旋喷提升,同时将泥浆清理排出,桩底位置应比设计低约0.2m。

每根桩旋喷完成后考虑到浆液的析水作用,桩身通常情况下会产生不同程度的收缩,会导致固结体顶部出现不用程度的降落,为保证质量及时采用水泥浆(水灰比1:1)补灌。

2.4 根据现场试桩数据总结分析

2.4.1 P863#高压旋喷

桩自桩底至桩顶29.5m,旋喷工作时间从8:49至13:00,共计4.2小时,旋喷时间为118min,平均提升速度:2950÷118=25cm/min,与设计相符。

浆量计算以单位时间喷射的浆量及喷射持续时间,计算出浆量

Q=(H/v)q(1+β)=(29.5/0.25)*0.108*(1+0.2)

=15.2928m3

每米水泥量(W):(W+W/3.15)=Q/H 即W=393.5kg

水泥用量为11607.8kg。

式中:q为单位时间喷浆量(m3/min);Q为浆量(m3);β为损失系数,通常0.1~0.2;H为喷射长度(m);v为提升速度(m/min);水密度1g/m3,水泥密度3.15g/cm3。

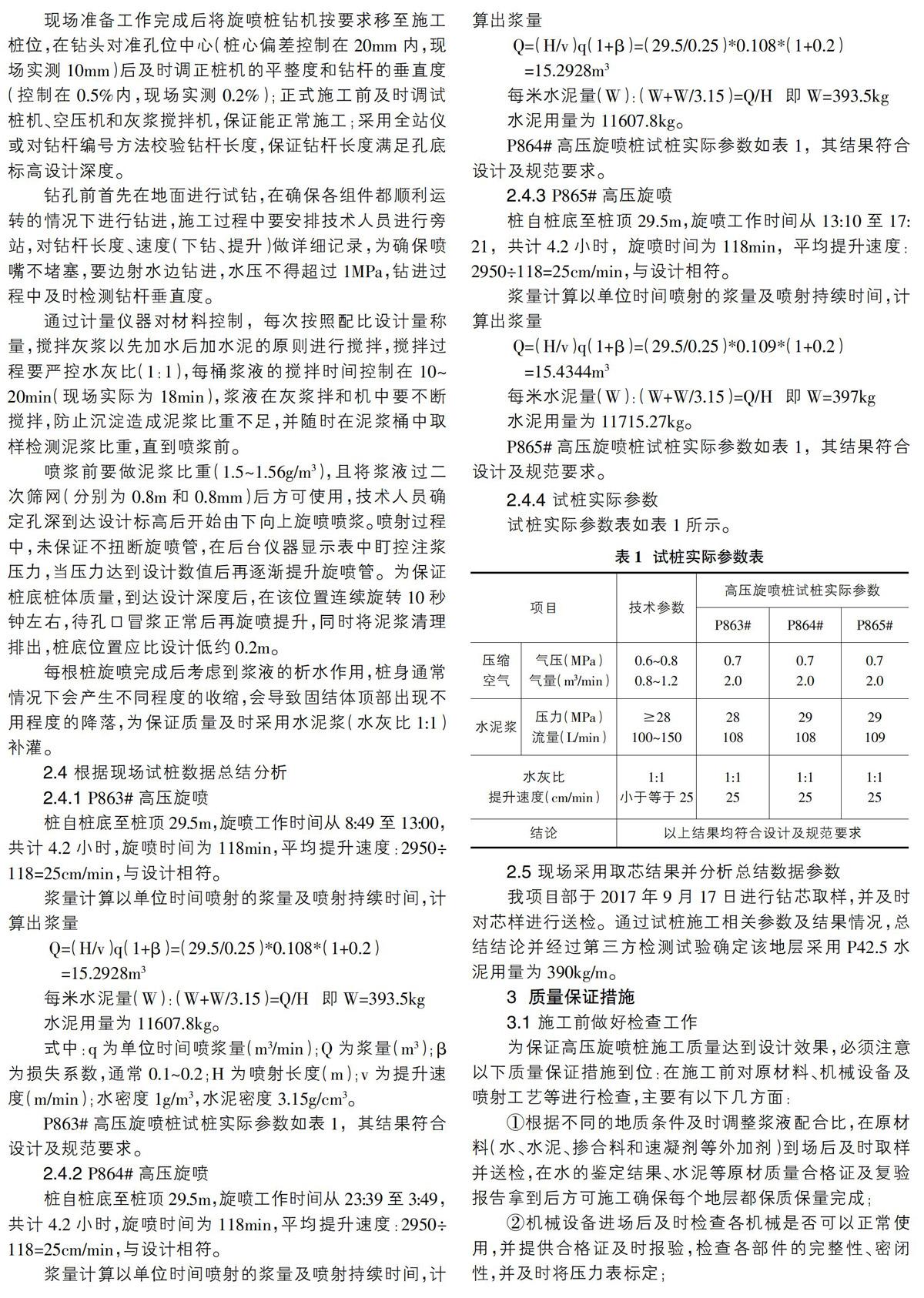

P863#高压旋喷桩试桩实际参数如表1,其结果符合设计及规范要求。

2.4.2 P864#高压旋喷

桩自桩底至桩顶29.5m,旋喷工作时间从23:39至3:49,共计4.2小时,旋喷时间为118min,平均提升速度:2950÷118=25cm/min,与设计相符。

浆量计算以单位时间喷射的浆量及喷射持续时间,计算出浆量

Q=(H/v)q(1+β)=(29.5/0.25)*0.108*(1+0.2)

=15.2928m3

每米水泥量(W):(W+W/3.15)=Q/H 即W=393.5kg

水泥用量为11607.8kg。

P864#高压旋喷桩试桩实际参数如表1,其结果符合设计及规范要求。

2.4.3 P865#高压旋喷

桩自桩底至桩顶29.5m,旋喷工作时间从13:10至17:21,共计4.2小时,旋喷时间为118min,平均提升速度:2950÷118=25cm/min,与设计相符。

浆量计算以单位时间喷射的浆量及喷射持续时间,计算出浆量

Q=(H/v)q(1+β)=(29.5/0.25)*0.109*(1+0.2)

=15.4344m3

每米水泥量(W):(W+W/3.15)=Q/H 即W=397kg

水泥用量为11715.27kg。

P865#高压旋喷桩试桩实际参数如表1,其结果符合设计及规范要求。

2.4.4 试桩实际参数

试桩实际参数表如表1所示。

2.5 现场采用取芯结果并分析总结数据参数

我项目部于2017年9月17日进行钻芯取样,并及时对芯样进行送检。通过试桩施工相关参数及结果情况,总结结论并经过第三方检测试验确定该地层采用P42.5水泥用量为390kg/m。

3 质量保证措施

3.1 施工前做好检查工作

为保证高压旋喷桩施工质量达到设计效果,必须注意以下质量保证措施到位:在施工前对原材料、机械设备及喷射工艺等进行检查,主要有以下几方面:

①根据不同的地质条件及时调整浆液配合比,在原材料(水、水泥、掺合料和速凝剂等外加剂)到场后及时取样并送检,在水的鉴定结果、水泥等原材质量合格证及复验报告拿到后方可施工确保每个地层都保质保量完成;

②机械设备进场后及时检查各机械是否可以正常使用,并提供合格证及时报验,检查各部件的完整性、密闭性,并及时将压力表标定;

③在确定施工工艺后及时进行试桩(数量不少于2个),根据试桩结果及时调整参数,确保各地层的喷浆符合设计要求;

④在准备阶段及时排查市政管网,后对施工区域进行开挖(深度控制在2~3m),并清除障碍物,确保施工正常;

⑤设备进场后及时对桩位、压力表、流量表的精度和灵敏度进行检查。

3.2 施工过程中重点检查

机械架设好后首先标定钻杆的长度和垂直度,确保符合设计区间后再次确定桩中心;第一桶水泥浆搅拌前对原材料重量和配合比进行验证;控制好钻机下、提钻速度,同时安排技术人员盯控旋转速度;不定时的抽查后台仪器各参数的数值,确保各数值在设计范围内;时刻关注孔位位置,发现冒浆厉害或不足及时调整参数;计算好标高及提升速度,确保搭接长度;及时、准确的按照现场实际情况填写施工记录表施工记录表。

3.3 施工完毕后检测

施工结束后,待达到时间后及时对桩进行桩身和桩径检测,主要包含以下方面:通过取芯观察桩体的的整体性及匀称性;取芯前将土体挖至桩顶标高,采用尺量的方法确定桩径;将样品送至实验室检测强度;将取出的固结样品及时送至实验室确定抗渗情况。

4 施工质量弊病预防措施及处理方法

根据旋喷桩施工工艺特点及现场实际工程地质情况,为确保旋喷桩的施工质量,针对施工中可能会出现的问题进行分析并提出预防措施及处理方法。

4.1 固结体强度不均匀、缩径

产生原因:施工前没有认真考察现场地质情况,选择旋喷方法未考虑在不同地质中的喷浆情况;施工过程中因机械发生大大小小的问题会导致桩体不均匀;下钻、提升速度太快,导致喷浆不均匀,桩径大小不一,旋转速度控制不好也会引起同样的问题;喷浆后浆液未有效的和土体搅拌在一起;下钻过程中当遇见较硬土体时,没有有效的切落土体,导致桩径直接缩小。

预防措施及处理方法:仔细查看地勘报告,并随机进行地质取芯,确定地质后根据其选择旋喷方法;下钻到达设计标高后性进行试喷气,当一切正常后开始配浆,且浆液要经过多次过滤,开始喷浆后一定要确保喷浆的连续性。根据首桩取芯的固结体的形状及桩身匀质性,调整钻杆的提升速度、旋转速度、喷浆量及喷射压力。根据地质情况对不容易切土位置及标高位置在不提杆的情况下多喷浆;施工过程中多进行水灰比的检测。严格要求喷嘴的加工精度、位置、形状、直径等,保证喷浆效果。

4.2 压力上不去

产生原因:施工过程中导致油管和气管破损或连接处密闭性不好导致漏气。吸浆管内存有空气或安全阀的安全压力过低或密封圈泄漏。油管局部破裂导致漏油,气阀不同程度损坏。施工过程中未按设计要求将塞油泵调至设计数值。

预防措施及处理方法:发现问题后及时停机检查,主要从以上四个方面进行检查,待全部检查合格后不要立即喷浆,应先用清水进行调压,直至达到所要求的压力为止,后重新开始施工。

4.3 压力骤然上升

产生原因:喷嘴在旋喷过程中北其他物体堵塞。施工前没有仔细清洗管路,导致其他杂物进入管路并堵塞管路。泵体或出浆管路有堵塞。

预防措施及处理方法:应停机检查,首先卸压,如喷嘴堵塞将钻杆提升,用铜线疏通;其他情况堵塞应松开接头进行疏动,待堵塞消失后再进行旋喷。

4.4 钻孔沉管困难偏斜、冒浆

产生原因:注浆量与设计量相差较大;不冒浆主要原因是该地层中存在的空隙导致的,冒浆量过大是主要是由于喷浆量远远超过设计值所致;遇地下有埋设物,地面有不平不实现象,会导致钻杆倾斜,超出允许值。

预防措施及处理方法:放点后应及时进行挖探坑形式或钎探形式探清下孔位下方的埋设物,并及时清理,若无法清理应在允许的范围内进行点位调整;针对冒浆量过大的现象应及时调整各参数(提高喷射压力、加快提升速度和旋转速度、缩小喷嘴直径等);控制好水泥浆液的配合比;施工前平整好场地(最好硬化)或将机械放置于坚硬的材料上,钻杆施工过程中垂直度应在允许范围内(<0.3%);针对冒浆严重的地方可采取在浆液中适量加入速凝剂,以此来控制固结时间,使浆液在一定地层中及时凝固;在有空隙的地段可增大注浆量,保证填满空隙后再进行提杆和旋转;根据实际情况更改喷头,侧扣式喷头可以有效的减小出浆口孔径并提高喷射能力,控制好实际浆液量和设计量相当,减少冒浆。

4.5 固结体顶部下凹

产生原因:在喷射后水泥浆液与切落的土搅拌混合后,由于浆液的析水特性桩径会产生一定的收缩作用,因而造成在固结体顶部出现个别位置下沉。整个桩体会因为不同地址不同析水性,导致整个桩体因地质变化下沉。

预防措施及处理方法:实际施工过程中桩长应比设计长0.3~1.0m,或在旋喷桩施工完毕,将固结体顶部凿去部分,在凹穴部位用混凝土填满或直接在旋喷孔中再次注入漿液,或在旋喷注浆完成后,在固体的顶部0.5~1.0m范围内再钻进0.5~1.0m,在原位提杆再注浆复喷一次加强。

5 总结

通过对闫千户车站深基坑旋喷桩止水帷幕施工情况总结,可以得出以下结论:

①旋喷桩施工范围(占地面积)小、振动小,噪音低,施工可平行作业面多,总体施工工期短;

②高压旋喷桩适用于人工杂填土、黏土、粉质粘土等地层的加固止水处理效果比较好。

参考文献:

[1]郭麒,马明,等.地下防渗墙施工技术研究及应用[M].中国地质大学出版社出版,2007.

[2]徐文城.浅淡高压旋喷桩止水帷幕渗漏、涌砂处理[J].价值工程,2010(09).

[3]陈胜.高压旋喷桩止水帷幕施工技术[J].福建建材,2018(07).