气氮调温热沉系统设计

李培印,于 晨,洪辰伟,吕剑锋,李天水

(北京卫星环境工程研究所,北京 100094)

关键字:火星探测;调温热沉;液氮喷淋;空间模拟

0 引言

热沉调温系统是指利用外部温度控制设备,通过向热沉中通入温度和流量可控的介质,将热沉控制在规定的温度范围内,通过改变热沉自身温度来模拟外部环境温度的变化。目前国内外采用的热沉调温方法主要有两大类:一类是使用氮气作为载冷剂通入热沉进行温度调节;另一类是使用耐高低温的烃类化合物作为载冷剂通入热沉进行温度调节。采用耐高低温的烃类化合物作为载冷剂的调温系统,使用制冷机为载冷剂提供冷源,考虑到制冷机制冷功率有限以及循环泵的扬程限制,该调温系统常用于中小型空间环模设备中。气氮调温方法可以使热沉温度在-140~120℃内连续可调,当前国际上许多国家采用这种热沉调温方案。美国戈达德空间飞行中心的真空热试验设备采用氮气对热沉进行调温,热沉温度调节范围为-170~150℃,升降温速率最小为6℃/min。美国SS/Loral公司的真空热试验设备的气氮调温热沉可以使热沉温度在-180~150℃之间可调。美国Martin Marietta公司的真空热试验设备配置的气氮调温热沉温度控制范围为-179~121℃,升降温速率为±1.1℃/min。印度ISRO卫星中心的真空热试验设备,直径为5.5 m,采用7个气氮调温单元密闭循环系统,使热沉温度在-183~127℃之间可调,升降温速率为1℃/min,热沉温度均匀度为±2℃,控温精度±1℃[1-3]。

在我国首次火星探测任务中,火星车承担着火星表面巡视探测任务。火星表面温度范围-123~27℃,并存在着压力为150~1400 Pa的大气(主要成分为CO2),地表风速一般为0~15 m/s,使火星车器表产生强迫对流。为使火星车能够适应火星表面环境,需要在地面进行充分验证和试验考核,故需设计调温热沉系统,实现火星表面-123~27℃温度范围的环境模拟能力。采用气氮调温的方式设计调温系统,控制热沉温度。

1 气氮调温原理

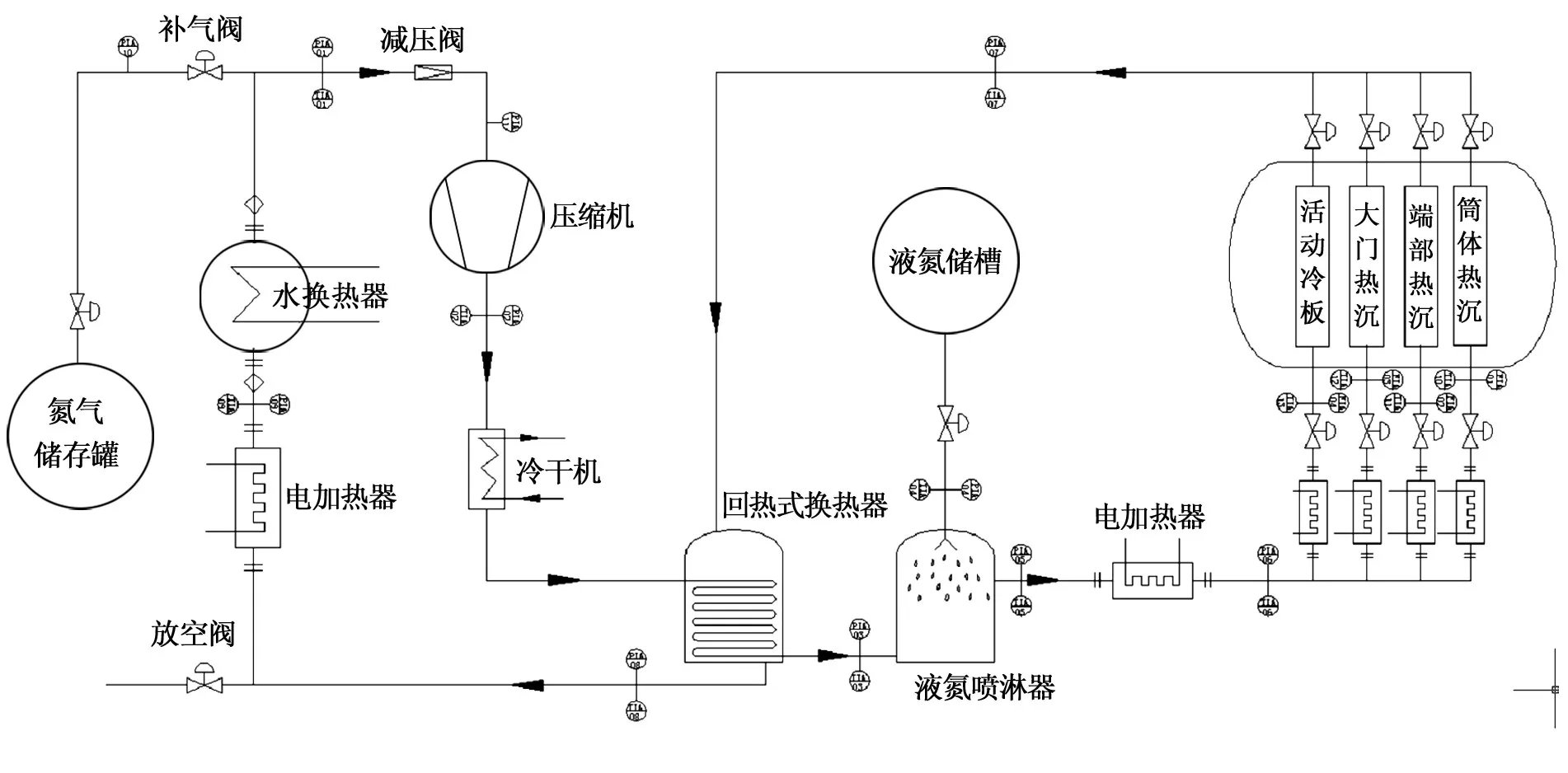

热沉调温系统采用氮气单相密闭循环,使用氮气压缩机作为热沉控温单相密闭循环系统的动力源,液氮喷淋器作为冷源。电加热器作为热源控制热沉温度。单相密闭循环系统包含氮气储气罐、液氮储槽、水换热器、氮气压缩机、冷干机、回热式换热器、液氮喷淋器、主电加热器、分支电加热器及压缩机进口电加热器等。

低温工况时,氮气压缩机作为动力源将氮气输入整个系统,三级过滤及干燥处理后进入回热式换热器,与热沉回气氮气在回热式加热器进行热交换(废能利用)降温后进入液氮喷淋器,经过液氮喷淋,氮气温度降至需要的目标温度,通过主电加热器和分支电加热器精确控温后进入热沉。氮气与热沉进行充分热交换后,通过回气管道进入回热式加热器,冷量回收利用后通过压缩机进口电加热器升温,经过水换热器与常温水进行热交换后变为常温气体进入氮气压缩机。图1为气氮调温原理。

图1 气氮调温原理图Fig.1 Principle of the liquid nitrogen spraying heat sink temperature adjusting system

高温工况时,氮气压缩机作为动力源将氮气输入整个系统,三级过滤及干燥处理后进入回热式换热器,与回气氮气在回热式加热器进行热交换升温后进入液氮喷淋器,此时液氮喷淋器不工作,进入主电加热器与分支电加热器进行加热控温后进入热沉内。氮气与热沉进行充分热交换后,通过回气管道进入回热式换热器,氮气经过换热降温后进入压缩机进口电加热器,此时其也不用工作,而后进入水换热器与常温水进行热交换后变成常温气体,最后进入氮气压缩机。

2 调温系统组成与结构

调温系统主要组成部分有氮气压缩机、液氮喷淋器、电加热器、回热式换热器和水换热器。

2.1 氮气压缩机

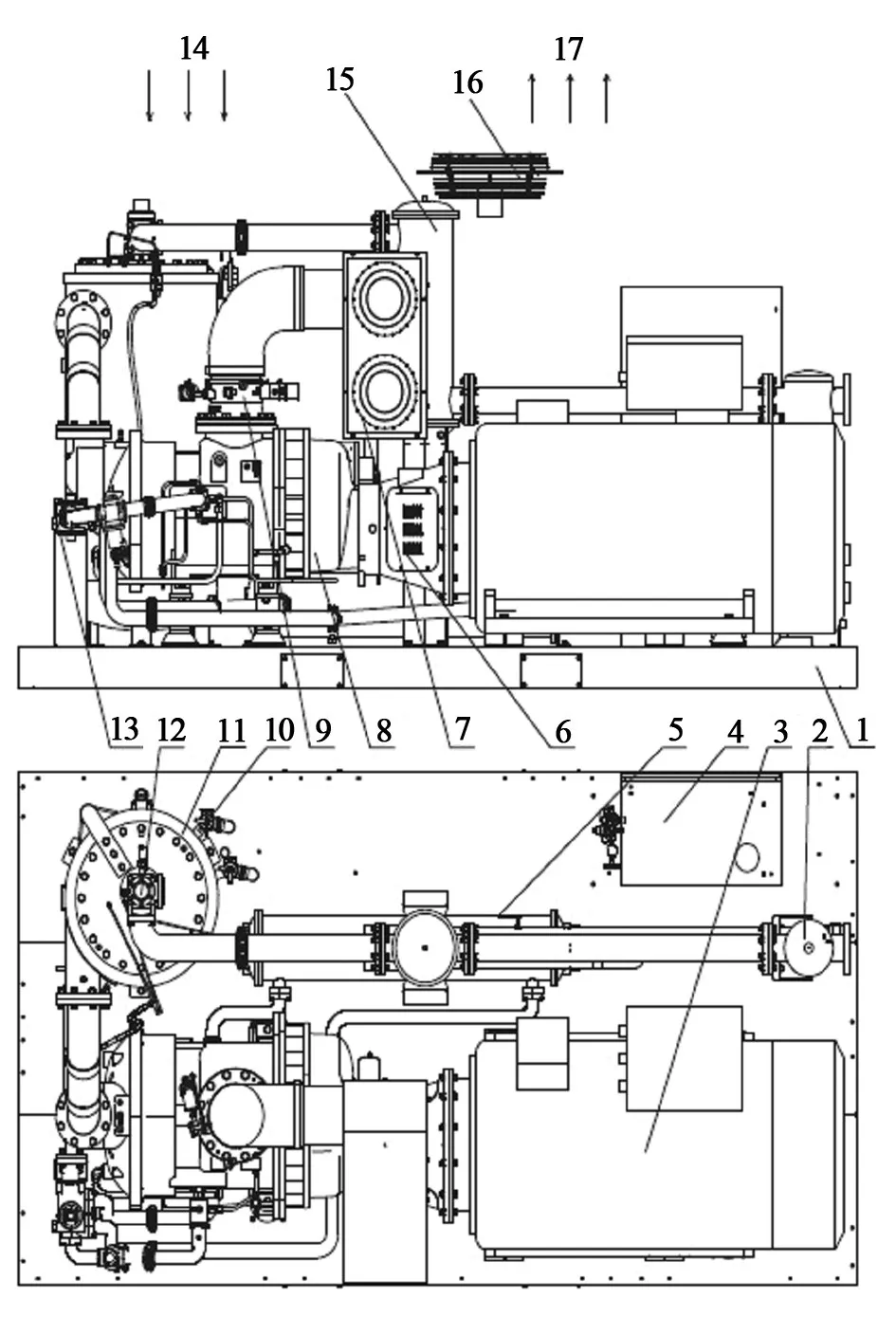

氮气压缩机作为整套系统的动力源,提供系统所需的压力与气体流量,总体结构如图2所示。在压缩机的机体内有一对相互啮合的螺杆转子,电机通过弹性联轴器带动阳转子,再由阳转子带动阴转子一起高速旋转。机组正常运行时,经气体滤清器进气口吸入氮气,过滤后由打开的进气阀(控制进气量)进入压缩机工作腔,被高速旋转的阴、阳转子压缩而升高压力;当齿间间隙与排气口相通时,压缩氮气便从排气口排出,进入油气分离器进行油气分离,将润滑油从压缩氮气中分离出来,从而获得洁净的压缩氮气;经油气分离后的压缩氮气通过最小压力阀后,依次进入后冷却器和气水分离器,将高温气体冷却至常温及将压缩氮气中的冷凝水分离出来,最后排出机外供调温热沉系统使用。

分离出来的润滑油沉降到油气分离器的底部,在压差作用下,经温控阀进入油冷却器;冷却后的润滑油经油过滤器进入主机工作腔,与吸入的氮气一起被压缩而循环使用;喷入机体内的润滑油能够吸收大量的氮气在压缩过程中产生的热量,从而起到冷却的作用;润滑油在两转子之间形成一层油膜,可以避免阴、阳转子直接接触而导致的转子型面磨损;具有一定黏度的润滑油可填补转子与转子之间,转子与机壳之间的间隙,从而减少机体内部的泄漏损失,提高压缩机的容积效率。

图2 氮气压缩机总体结构图Fig.2 Structure chart of nitrogen compressor

2.2 液氮喷淋器

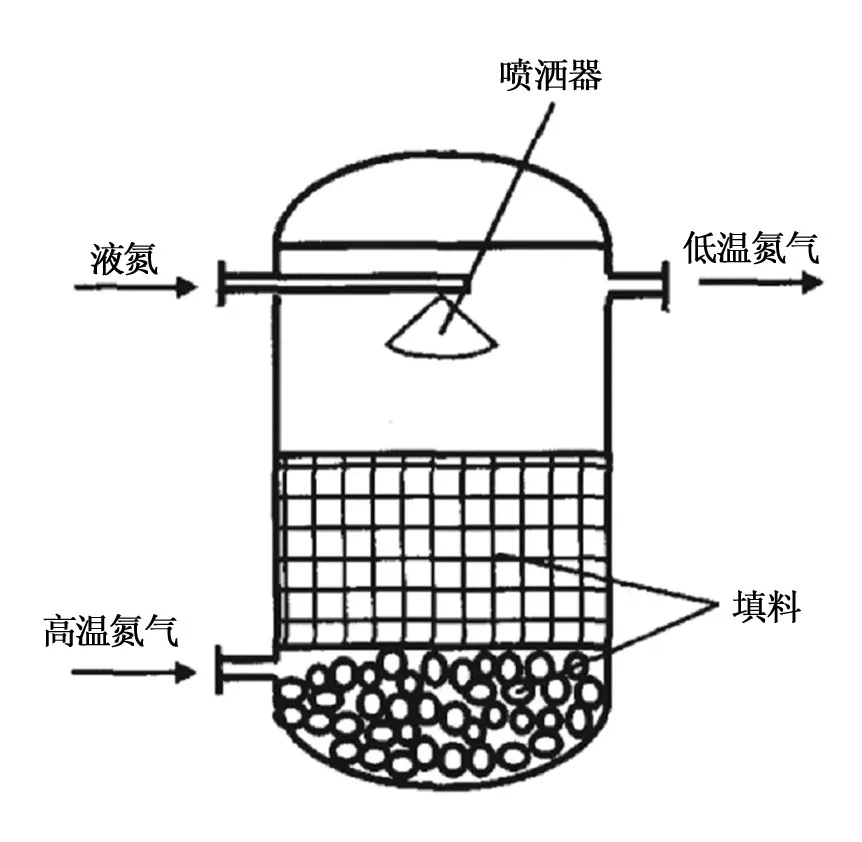

液氮喷淋器是通过上方喷淋雾化的液氮与进来的气氮在填料中直接接触换热(如图3所示),最终使出口气氮温度降低,氮气遵循下进上出的原则以利于换热。改变液氮的喷淋量可改变出口的氮气温度。液氮喷淋器中的传热可看作是由两部分组成:一是液氮从喷洒器喷出雾化,在到达填料表面之前,小液滴与周围的气氮发生热交换,部分液氮蒸发的过程;二是液氮到达填料表面后,气液两相在填料中充分接触换热,液氮进一步气化的过程。其换热过程涉及到气、液、固三相传热,是一种复杂的物理过程。

图3 液氮喷淋器结构示意图Fig.3 Structure sketch of liquid nitrogen sprayer

液氮喷嘴性能是影响低温气体调节器调温性能的重要因素。如果喷嘴性能好,喷出的液氮达到较高的雾化程度,使气化比增加,则低温气体调节器不仅调温性能好,且出口温度易于控制。如果能使气化比达到1,即液氮经喷嘴喷出后到填料表面前可全部气化,则可以取消填料段;填料段高度也是影响低温气体调节器控制性能的主要因素。填料段愈高,其蓄热量愈大,低温气体调节器出口温度的动态特性则表现为惯性增加,出口温度不易控制[4]。

2.3 回热式换热器与水换热器

回热式换热器采用板翅式结构,图5(a)所示,在系统中可以起到回收利用废弃热能(冷能)的作用。冷干机出口的常温氮气与热沉出口的热(冷)氮气进行热交换,充分利用废弃能量,而后再继续加热或冷却至目标温度值进入热沉,如此循环往复。

回热式换热器的换热功率Qh由通过换热器的氮气自身热容量决定,如式(1)。

式中:m为通过换热器的氮气质量;c为氮气的比热容;ΔT为氮气温度变化量。

水换热器采用管翅式结构,如图4(b)所示,使回热式换热器出口的氮气冷却或加热至常温状态,当水换热器加热能力不足时可采用电炉辅助加热,保证压缩机进气口氮气为常温状态。

图4 换热器结构示意图Fig.4 Structural sketch of heat exchanger

3 调温系统设计

根据气氮调温原理可知,可以依靠液氮喷淋器制造冷氮气,实现低温工况;依靠电加热器加热氮气,实现高温工况;氮气压缩机作为动力源可实现氮气的单相密闭循环。其中涉及3个重要的设计参数,液氮喷淋器的制冷功率、电加热器的加热功率及氮气压缩机的流量,3个参数共同决定了调温系统的性能。

3.1 系统热负荷

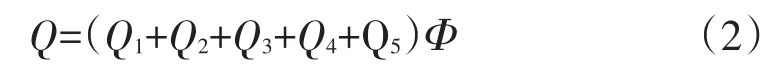

系统热负荷计算如式(2):

式中:Q1为容器壁对热沉的辐射换热量;Q2为试验件对热沉的辐射换热量;Q3为热沉与支撑框架之间的漏热;Q4为热沉自身热容量;Q5为载冷剂自身热容量;Φ为修正系数,一般取1.3。

根据高低温两个工况的不同,式(2)中的计算取值亦不相同。热沉为高温工况时,依据式(2)可计算得出加热功率Q热;热沉为低温工况时,依据式(2)可计算得出制冷功率Q冷。根据火星温度环境特点及不同的应用环境,设计热沉调温范围为-130~100℃,温度均匀性优于±5℃,依据最低与最高温度(-130℃、100℃)计算得出Q冷、Q热。

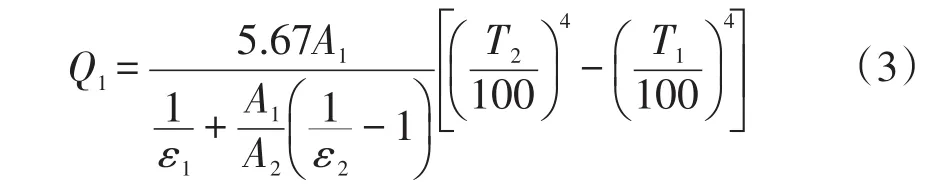

Q1与Q2的计算模型可简化为空腔与内包壁面间的辐射换热[5],Q1(Q2计算方法同Q1)计算依据式(3):

式中:A1为热沉的外表面积;A2为容器内表面积;ε1为热沉外表面发射率;ε2为容器内表面发射率;T1为热沉温度;T2为筒体温度。

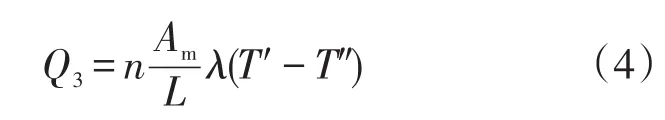

热沉框架及支撑结构的漏热Q3是由接触导热引起,在结构设计中,为了减少支撑结构与气氦冷板的导热损失,在两者之间增加隔热垫,漏热计算如式(4):

式中:Q3为传导漏热量;Am为支承材料的接触面积;L为支承材料的长度;λ为支承材料热传导系数;T′、T″为支承材料两端点的温度;n为支承数。

热沉自身热容量Q4计算如式(5):

式中:m为热沉质量;c为热沉材料的比热容;ΔT为单位时间热沉温度变化量。

载冷剂自身热容量Q5计算方法同Q4。需要明确的一点是,Q4计算公式中的ΔT由热沉升降温速率决定,一般情形为:升降温初期,热沉温度变化速率较快,将要达到稳态工况时,热沉温度变化速率较小,建议按照后者取值。Q5计算中的ΔT由载冷工质稳态(极限高温或极限低温)目标温度值与回热式换热器换热效率值共同决定。根据Q热得到系统加热功率,即电加热器的加热功率;根据Q冷得知系统制冷功率,即液氮喷淋器的制冷功率,根据液氮气化潜热可计算得知单位时间液氮消耗量。

3.2 系统流量

根据系统热负荷两个极端工况(极限高温100℃与极限低温-130℃)可以获得电加热器的加热功率Q热与液氮喷淋器的制冷功率Q冷,据此指标设计使系统具备了所要求的升降温热源与冷源。但是如何使热源中的热量与冷源中的冷量通过工质氮气传输到热沉中并与之进行充分的热交换,以达到要求的目标温度值与升降温速率,系统流量是最关键的设计参数,同时也决定了系统的温度均匀性。

氮气在热沉内的流动换热可简化为管内受迫流动换热,根据Re大小来判断是紊流换热还是层流换热。层流换热系数小,故希望热沉内部为紊流换热状态。一般氮气压缩机出来的气体流速较高,换热基本为紊流换热。

式中:w为流体平均流速,m/s;d为特征尺寸,一般为管路直径,m;ν为流体的运动黏度,m2/s;

不用非铜管式热沉而采用胀板式热沉时,可取当量直径de。

式中:A为流通截面积;U为流体流道周边长度。

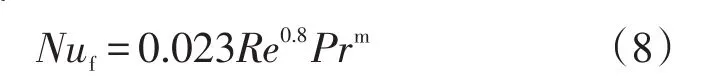

对光滑管内充分发展的紊流换热可采用Dittus-Boelter公式:

当气体被冷却时,m取0.4,气体被加热时,m取0.3。氮气与热沉的对流换热系数计算如式(9):

式中:λ为导热系数。

氮气与热沉的换热量等于系统的热负荷,则有式(10):

式中:α为对流换热系数;A为热沉与氮气换热面积;ΔT为氮气与热沉温差。

通过3.1节计算得到系统热负荷Q,根据式(10)可得出对流换热系数α,将其带入式(9)可计算出努赛尔数Nuf,再将Nuf带入式(8)计算出雷诺数Re,根据式(6)与式(7)计算得出流体平均流速w,再根据流体平均流速与系统截面积即可计算得出系统流量,由此便得知氮气压缩机的流量。需要注意的是,会在高温工况和低温工况各计算出一个流量值,用两者取值大者确定系统流量。

调温热沉设计参数计算可采用数值模拟的方法,非常直观的显示热沉各处的温度场、管道内的流场与压力分布情况,计算分析软件种类不一;其共同点是建立计算模型,划分网格,设置物性参数与边界条件,选择计算物理模型,设置求解条件与收敛标准,根据传递方程得出误差范围内的解析解。计算的准确度依赖于物理模型的选择与边界条件参数的设置,模拟结果同实际试验结果互相印证,多次迭代后方可得出精准的计算模型[6-7]。

4 试验结果

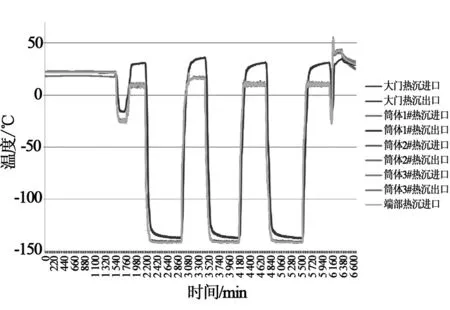

依据上述设计计算完成调温热沉系统的建设,试验结果如图5所示:热沉升降温速率大于1.5℃/min,温度均匀性优于±5℃,最低温度可达-140℃(单路热沉进出口温差小于3℃,各路热沉间的温差小于1℃)。热沉温度可以包络火星地表温度,满足火星探测地面模拟试验的要求。

图5 调温热沉温度曲线Fig.5 Temperature curve of heat sink

5 结论

本文阐述了以液氮喷淋、双级电炉温控为手段制冷或加热氮气的方法来定点调节、连续控制热沉温度的过程;介绍了热沉调温系统的主要组成部件及功能结构;提出了液氮喷淋器制冷功率、电加热器加热功率、氮气压缩机流量等系统关键参数的理论计算方法,并进行了试验验证,验证结果与理论计算结果一致性较好。