提高PE燃气管焊接质量的途径

乔 涛, 席 丹

(港华燃气投资有限公司,广东深圳518026)

1 概述

聚乙烯(PE)燃气管焊接(包括热熔焊接、电熔焊接)是PE燃气管道施工过程中非常重要的操作工序,焊接质量直接关系到燃气管网的安全和使用寿命。

本文通过对港华燃气投资有限公司(以下简称集团)全自动焊机(包括全自动热熔焊机、全自动电熔焊机,以下简称为热熔焊机、电熔焊机)产品质量与性能、相关人员素质与操作规范性、焊接记录完整性、破坏性试验及抽样方案的调研,分析提高PE燃气管焊接质量的途径。

2 调研与测试发现的问题

2.1 焊机

① 产品质量

焊机品牌五花八门,很多品牌的产品设计没有通过型式试验检验,存在一些功能设计不符合规范要求,参数控制与报警设置不规范,焊接记录信息不完整等问题。

② 性能

对于质量合格的焊机,在使用过程中,主要有以下常见问题。部分焊机没有按要求定期检定与校准。热熔焊机液压系统不稳定。热熔焊机加热板表面温度均匀性不符合标准规定,加热板涂层损伤严重。焊机焊接参数超标,监控报警系统不报警。焊接记录信息不完整,甚至可以编辑修改,无法保证焊接记录的真实性。

2.2 相关人员

部分焊接操作人员存在一些不良习惯,如电熔焊接不使用固定夹具,焊接前清洁措施不力,甚至有二次污染现象。质检人员、监理人员未做到焊接记录的逐一检查,仅按照一定比例进行抽查。部分焊接操作人员、质检人员、监理人员欠缺专业知识,无法判定焊接参数是否符合焊接工艺要求。

2.3 焊接记录

未做到焊接记录100%现场打印,有些为手写的焊接记录。有焊接记录数据丢失现象,或上传至计算机的数据与现场打印焊接记录不一致,无法判别真实与准确性。

2.4 破坏性试验及抽样方案

除根据CJJ 63—2018《聚乙烯燃气管道工程技术规程》第5.1.7条的相关规定对外观质量有争议的焊口进行破坏性试验外,集团还规定对焊口进行随机抽样的破坏性试验。在调研中发现以下问题。

① 破坏性抽样测试频次达不到集团要求。

② 没有采取随机抽样,而是特意焊接后制作试件送检。

③ 第三方检测机构的检测项目和标准不符合集团要求。集团要求电熔焊接试件的破坏性试验除了应符合GB/T 19806《塑料管材和管件 聚乙烯电熔组件的挤压剥离试验》、GB/T 19808《塑料管材和管件 公称外径大于或等于90 mm的聚乙烯电熔组件的拉伸剥离试验》的要求外,还应按照更严格的ISO 21751《塑料管材和管件-电熔焊接弯曲剥离试验》进行弯曲剥离试验。但由于检测设备及检测人员等原因,第三方检测机构出具的检测报告内容往往无法满足集团要求,特别是涉及ISO 21751的检测项目。

3 改进措施

3.1 焊机质量控制与性能提升

① 初始卷边高度控制

焊机产品设计应符合焊接工艺要求。对于热熔焊接,关键指标之一是初始卷边高度。一般有两种方式控制初始卷边高度:一种是设定管材端面与热熔焊机加热板带压接触时间,另一种是设定管材管端位移量。对于前者,我们分析认为该方式需要考虑环境温度等外界综合因素带来的补偿问题,如环境温度、风力等,因此存在不确定性。而第二种方式更符合焊接工艺要求。

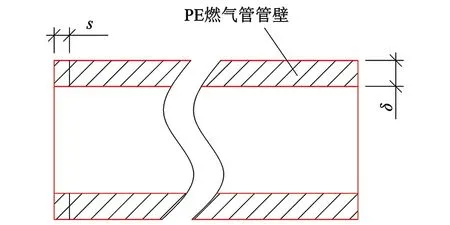

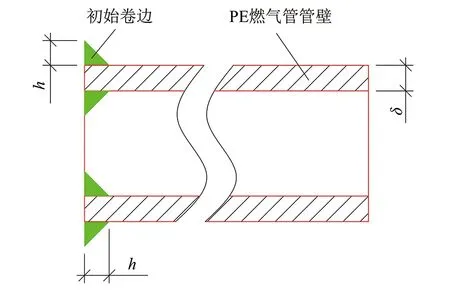

管端位移量按照初始卷边阶段管端熔融挤出料与管端移动所压缩的体积相等为原则进行计算,初始卷边前后管材状态分别见图1、2。设定初始卷边的截面为等腰三角形,管端位移量s与初始卷边高度h的关系式为:

式中s——管端位移量,mm

h——初始卷边高度,mm

δ——管材壁厚,mm

图1 初始卷边前管材状态

图2 初始卷边后管材状态

为便于测量初始卷边阶段管材管端位移量,在热熔焊机机架上安装一个测量精度为μm级的位移传感器,并将管端位移量的计算式写入热熔焊机控制程序,实现初始卷边高度由管端位移量控制。

② 界面作用力控制

热熔焊机作用于管材的力主要为滑动拖动拉力(克服管材移动过程中摩擦力所需要的力)、界面作用力(焊机实际作用于焊接界面的力)。界面作用力则应与焊接工艺规定的熔接作用力一致。若界面作用力过高,则被加热的管材端面熔融料易被挤出,容易造成假焊现象;若界面作用力过低,易造成管材端面熔融料不能充分融合。

GB/T 20674.1—2006《塑料管材和管件 聚乙烯系统熔接设备 第1部分:热熔对接》第5.2.5条规定:热熔焊机应具有滑动拖动拉力补偿功能,界面作用力应在规定熔接作用力的80%~120%范围内。因此,应对热熔焊机液压系统控制精度及稳定性提出要求。规定熔接作用力可根据TSG D2002—2006《燃气用聚乙烯管道焊接技术规则》附录A进行计算。

为使热熔焊机满足界面作用力控制要求,我们提出以下要求。a.在热熔焊机制造过程及定期校准时,采用高精度仪器检测与记录热熔焊机液压系统各阶段的压力变化状况,以便有效复核界面作用力精度。b.热熔焊机应具备拖动拉力补偿功能,当界面作用力低于设定值下限时(规定熔接作用力的80%),液压系统将自动提高界面作用力达到规定熔接作用力。当界面作用力超过设定值上限时(规定熔接作用力的120%),热熔焊机将报警提示并自动停止工作。

③ 加热板温度均匀性控制

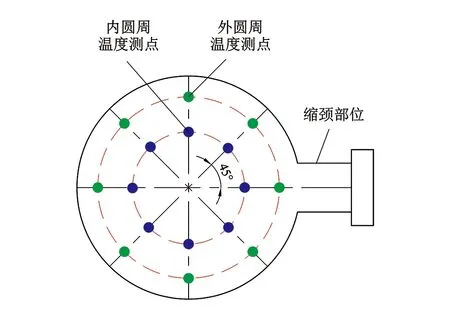

热熔焊机加热板表面温度的均匀性及控制精度是加热板设计制造时需要考虑的两项关键内容。我们在调研时发现,加热板缩颈部位附近的表面温度相对于其他位置平均低3~5 ℃。为解决这一问题,我们在缩颈部位施加绝热涂覆。经测试,施加绝热涂覆后,加热板缩颈部位附近的表面温度接近其他位置。

GB/T 20674.1—2006第5.4.4条规定:热熔焊机应装配显示器以显示通电和加热状态,显示的工作温度与加热板设定温度的绝对误差的绝对值应小于5 ℃。但经过调研发现,大多数热熔焊机的加热板温度传感器设置在其内部的某一位置,监测与显示的温度是该位置的温度,并不能真实反映加热板的整体温度分布情况。

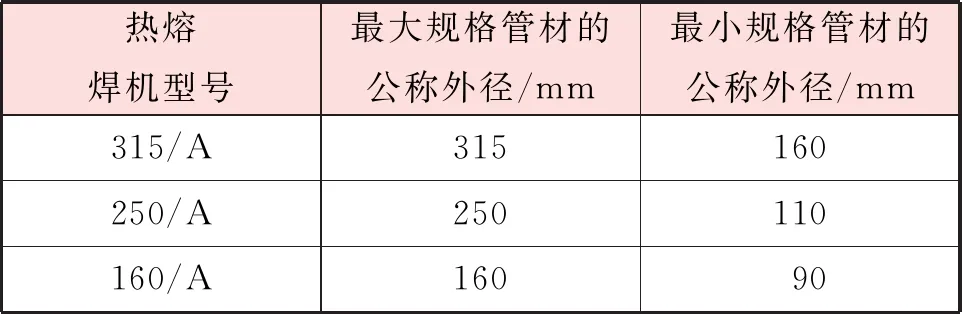

因此,我们细化了加热板表面温度的检测方法,增加了测点并明确了测点具体位置(见图3),要求任意一点温度测量值与设定值绝对误差的绝对值小于5 ℃。为提高测量准确性,我们建议采用接触式测温仪进行测量。图3中加热板外圆周温度测点、内圆周温度测点所在圆周分别对应某规格热熔焊机所能焊接的最大、最小规格管材的公称外径。集团常用热熔焊机所能焊接的最大、最小规格管材的公称外径见表1。由于加热板厚度一般不小于25 mm,为保证加热板表面温度测量的准确性,需要对加热板的两个加热面的温度测点进行测量。

④ 焊接参数自动监测及报警功能

GB/T 20674.1—2006附录A.2规定:在每个接头熔接过程中,焊机程序应控制、监测并记录关键参数,并符合以下要求:a.参数范围应至少包括熔接过

图3 加热板温度测点

热熔焊机型号最大规格管材的公称外径/mm最小规格管材的公称外径/mm315/A315160250/A250110160/A16090

程的时间和作用力:滑动拖动拉力、加热板温度、移走加热板和合拢管材端面之间的转换时间及管材滑移量。b.当操作中有参数超过预定范围,程序应终止熔接并提示原因。管材滑移量即管端位移量。

但以上要求仍不够具体,经试验检测及验证,我们对监测参数进行了补充。当这些参数超标时,焊机程序将自动提示错误信息并终止焊接。除GB/T 20674.1—2006附录A.2规定的监测参数外,补充的监测参数有:检定日期、环境温度、铣切阶段管段长度、吸热阶段压力、吸热阶段吸热时间、加热板切换时间、焊接时间、界面作用力。

⑤ 焊机检定及校准、维修

集团制定了焊机检定标准,规定热熔焊机、电熔焊机必须每年进行检定。并规定了日常发现以下问题时应及时联系生产厂家进行校准、维修。

热熔焊机:出现挤压、碰撞、跌落等导致的外观变形及损伤时。长时间使用后,出现活动部件磨损、松动、液压系统漏液等现象时。热熔对接设备报警时。焊接参数超出规定时。设备故障维修,更换影响焊接参数的零部件时。加热板涂层与管材端面接触部位破损,影响焊接质量时。焊接记录无法打印、无法下载、下载乱码及无法在线查阅时(具备此功能的热熔焊机)。

电熔焊机:出现挤压、碰撞、跌落等导致的外观变形及损伤等现象时。电熔连接设备报警时。焊接参数超出规定时。设备故障维修,更换影响焊接参数的零部件时。环境温度补偿功能不符合规范要求时。焊接记录无法打印、无法下载、下载乱码及无法在线查阅(具备此功能的电熔焊机)。

3.2 焊接操作的规范管理

集团于2016年开始了焊接操作规范化管理的信息化建设。通过对业务需求的梳理,我们将PE燃气管道施工的相关人员与设备管理、操作流程及检查标准管理、焊接质量管理、焊接记录检查、进度管理、成本控制等集成在一套管理系统中,通过掌上电脑(PDA)实现信息化、可视化、可追溯的管理。

① 相关人员与设备管理

管理系统中登记了焊接操作人员、质检人员、监理人员、建设方工程现场管理人员的姓名、性别等基本情况,以及他们的持证培训情况,每个项目的参与程度及表现。还登记了焊机等设备的品牌、型号、日常维护及定期检定情况。

② 操作流程及检查标准管理

为规范焊接操作,我们在管理系统中设置了焊接操作流程及检查标准,辅助焊接操作人员执行规范的操作流程,协助质检人员、监理人员实施现场检查。

③ 焊接质量管理

为切实将保证焊接质量落到实处,我们利用PDA实现了热熔焊接、电熔焊接关键工序节点拍照功能,让关键工序可视化,施工质量可追溯。热熔焊接的关键工序:管材端面铣削厚度检查、管材对口状态、卷边对称性与对正性检查、焊口编号与焊接方向标志、卷边切除检查等。电熔焊接的关键工序:管材及插口管件的插入端插入长度的标记、插入端表皮氧化层的刮除、专用检具固定状态、电熔管件观察孔熔融料溢出情况。

④ 焊接记录检查

完整合格的焊口,焊接参数一定是符合焊接工艺标准的,因此焊接记录的检查尤为重要。将焊接记录传输到PDA,由管理系统自动识别及判断焊接记录的有效性。

3.3 完善破坏性试验的抽样方案

对于PE燃气管道焊接,国内外尚没有较成熟可靠的无损检测技术,破坏性试验仍是最为常用的焊接质量检验方法。我们借鉴兄弟燃气公司的经验,提出以下的抽检方案。

① 常规抽检

首检。对于新焊工、新焊机及新校准焊机,热熔焊接、电熔焊接的前5道焊口抽1个试件(任意规格)进行破坏性试验。

定期抽检。热熔接口:每个季度,每台焊机随机抽取1个试件(任意规格)进行破坏性试验。电熔接口:每个季度,每名焊工随机抽取1个试件(任意规格)进行破坏性试验。

除定期抽检外,对于大型项目,执行以下抽检方案。热熔连接:管道安装长度大于或等于1.5 km 时,每台焊机随机抽取1个试件(任意规格)进行破坏性试验。电熔连接:管道安装长度大于1 km或电熔管件数量大于或等于150 个时,每名焊工随机抽取1个试件(最大规格)进行破坏性试验。

② 非常规抽检

对于外观质量存疑及PDA中焊接记录异常的焊口,应送第三方检测机构进行破坏性试验(包括弯曲剥离试验)。