基于AMESim潜用随动减压阀建模与仿真

匡建平 孙伟

摘要:目的:研究随动减压阀结构参数和控制参数的优化设计。方法:利用AMESim仿真软件对随动减压阀进行建模与仿真。结果:仿真结果验证了所建模型的正确性。结论:阻尼孔的面积大小直接影响随动减压阀的性能,阻尼孔直径越小,随动减压阀响应时间越长,但工作越稳定;随动减压阀弹簧的刚度和预紧力是制约阀芯振动的主要因素,刚度和预紧力越大,效果越佳。

关键词:AMESim;随动减压阀;建模与仿真

中图分类号:TH137 文献标识码:A 文章编号:1007-9416(2019)05-0097-03

0 引言

随动减压是潜用阀门工程的技术难点,尤其是大深度范围内的随动减压技术,由于其结构复杂,涉及到的技术领域广,对其研究的信息暂未见公开报道[1]。在某工程试验中,现有的潜用标准减压阀不能满足要求,为了解决此问题,本文提出一种随动减压阀的设计方案,研究了其结构及工作原理,利用AMESim仿真软件对随动减压阀进行建模与仿真,结果验证了模型的正确性,为随动减压阀结构和控制的设计提供借鉴思路[2]。

1 控制原理与设计方案

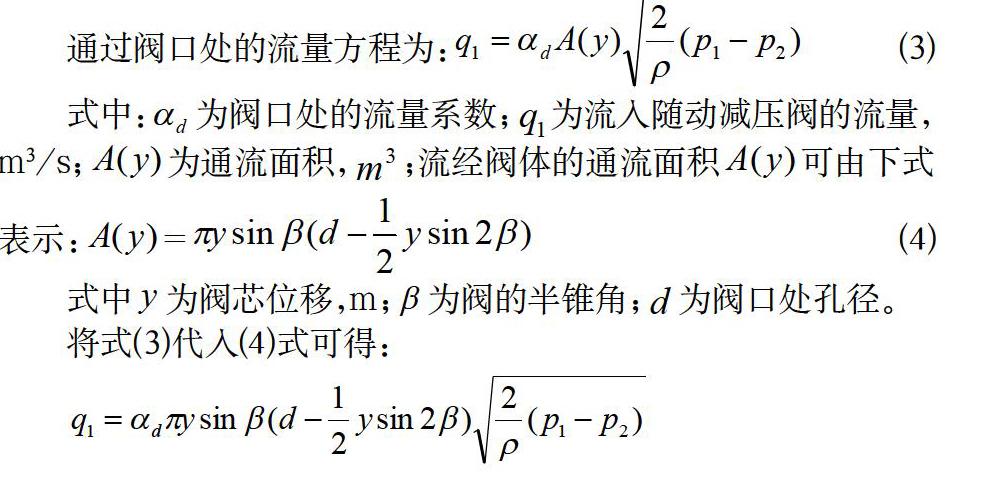

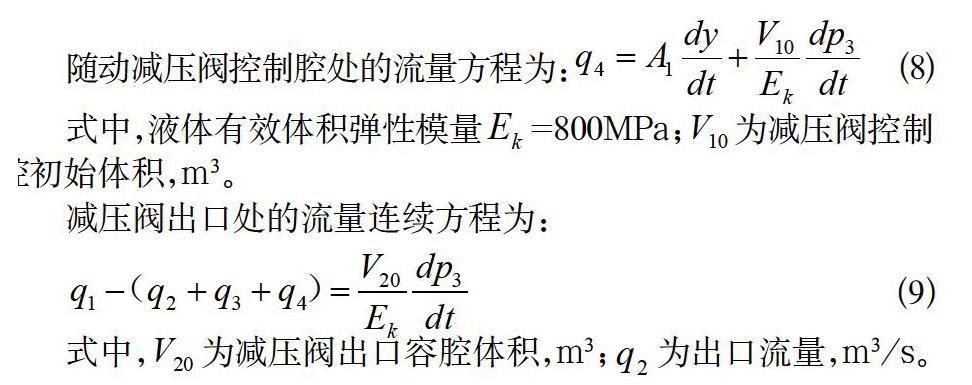

流体压力为P1,进入减压阀后,经阀芯、节流孔流出,出口压力为P2,P3为负载压力,减压阀出口的流体和负载的流体经孔道分别进入阀的上下两腔室,通过弹簧控制阀口的开度起到节流作用,如图1所示。

3 仿真结果及分析

3.1 弹簧刚度对随动减压阀性能的影响分析

模拟潜深机动时,随动减压阀从O.15MPa的进口初始压力突变到0.75MPa,弹簧初始预紧力设定为600N,在弹簧选择的刚度分别为50N/mm、100N/mm、150N/mm、200N/mm、250N/mm等条件下,活塞的位移如图2曲线所示。活塞位移为正时,出口流量为正,活塞位移为负时,出口无流量。由图中所示,弹簧刚度值越大,阀芯的运动幅度越小,随动减压阀的工作效果越佳,达到平衡状态所用时间越短。

模拟大深度机动时,随动减压阀从2.1MPa的进口初始压力渐变到2.5MPa,弹簧初始预紧力设定为600N,在弹簧选择的刚度分别为50N/mm、100N/mm、150N/mm、200N/mm、250N/mm等条件下,活塞的位移如圖3曲线所示。由图中所示,当弹簧刚度选择250N/mm时,阀芯的振动幅度已达到工作的实际要求。

综上分析,弹簧刚度选择得越大,随动减压阀工作就越稳定,阀芯的振动幅度值越小。

3.2 弹簧预紧力对随动减压阀性能的影响分析

选取弹簧刚度为250N/mm,模拟潜深机动,随动减压阀从 0.15MPa的进口初始压力突变到0.75MPa,弹簧初始预紧力分别设定为600N、900N、1200N、1500N等条件下,活塞的位移如图4曲线所示。由图4所示,弹簧初始预紧力越大,阀芯的运动幅度越小,到达稳态所用的时间越短。当初始预紧力为1500N时,阀芯振动幅度的数值已经变得很小。

选取弹簧刚度为250N/mm,模拟大深度机动,随动减压阀从 2.1MPa的进口初始压力渐变到2.5MPa,弹簧初始预紧力分别设定为600N、900N、1200N、1500N等条件下,活塞的位移如图5曲线所示。由图5所示,弹簧初始预紧力越大,阀芯的运动幅度越小,到达稳态所用的时间越短。

综上分析,弹簧刚度一定,预紧力越大,则阀芯的震荡就越小。

3.3 随动阀的调节特性仿真分析

若选取弹簧的刚度为250N/mm,初始预紧力为15O0N,随动减压阀的阀芯振动幅度已满足工作的实际要求,在此条件下对随动减压阀的调节特性进行仿真和分析。仿真时,考虑到出口的流量是变化的,故针对两个极限流量900L/s、10800L/s分别进行仿真分析。

模拟潜深机动,进口压力0.4MPa,得到压差变化曲线如图6所示,由曲线中可以看出,极限出口流量900L/s、10800L/s条件下,随动减压阀在4秒~6秒的时间内,就达到稳定状态,出口压力调定到目标范围之内。

模拟大深度机动,进口压力1.8MPa,得到压差变化曲线如图7所示,由曲线中可以看出,极限出口流量900L/s,10800L/s工况下,随动减压阀在5秒~6秒的时间内,就达到稳定状态,出口压力调定在目标范围之内。

综上分析,随动减压阀在5秒左右就能达到稳定状态,将压力调定在目标范围之内,其调节性能即可达到实际工作要求。

4 结语

为了解决潜用大深度范围内的随动减压难题,本文研究了一种新型随动减压阀,结论如下:(1)进行了阀体和阀芯等关键件的强度校核计算,仿真计算结果满足工作要求;(2)建立了随动阀的仿真数学模型,对随动减压阀的主要结构进行了仿真建模,对多种方案的动态与静态性能进行了仿真分析,并对调节性能进行了分析,结果满足工作要求;(3)文中讨论未涉及阀芯与阀座之间的硫化橡胶密封性能、阀体材料在海水中的耐腐蚀性能、材料内部有缺陷或表面粗糙造成的点腐蚀和缝隙腐蚀等因素影响,在工程应用中需考虑上述情况。

参考文献

[1] 王积伟,章宏甲,黄谊.液压与气压传动[M].北京:机械工业出版社,2005.

[2] 胡松伟.潜射内弹道性能折算与评估方法[J].兵工学报,2015,36(9):1647-1653.

[3] 方开泰,刘民干,周永道.试验设计与建模[M].北京:高等教育出版社,2011.

[4] 龙波,党俊杰,王艳苹.管道力学分析中阀门刚度计算分析研究[J].装备环境工程,2019,16(2):22-26.

[5] 罗宏博,张建锐,曹植.基于AMESim的先导式减压阀动、静态特性仿真分析[J].煤矿机械,2019,40(2):72-75.

[6] 钱锦远,侯聪伟,金亮,金志江,查环.减压阀阀芯与孔板间距对节流性能的影响分析[J].液压与气动,2018,12:11-14.