动力电池简易热管理系统的研究

(1 盾安汽车热管理科技有限公司 绍兴312000; 2 浙江盾安机电科技有限公司 绍兴312000)

动力电池是新能源电动汽车的重要储能装置及动力来源,直接影响整车的可靠性及安全性[1-2]。动力电池自身的散热及发热还不能使其在绝大多数环境中工作在较稳定的状态,因此,需要单独设计动力电池热管理系统来进行热管理,使其满足低温及高温环境的使用要求[3-4]。动力电池进行热管理的方式根据传热介质的不同可分为4类[5-6]:空气冷却、液体冷却、相变材料冷却、基于制冷剂直接冷却,相关学者对这4类方式进行了深入研究。

赵德华等[7]实验研究了纯电动汽车动力电池组风冷空调系统,全面掌握电池组高温环境中(35~45 ℃)及不同车速状态下电池组温度的控制策略,提供了一种新的解决方法。范兴明等[8]采用ANSYS Workbench 15.0软件对圆柱形磷酸铁锂26650电池建立了三维电化学-热耦合模型,并进行热分析,研究电动汽车用动力锂离子电池在工作过程中产生的热量影响电池的容量、寿命和安全等问题。杨金相等[9]针对混合动力商用客车设计了一种锂离子电池包液冷系统,通过电池发热功率和液冷板结构计算出液冷系统的压力及模组之间的温差,该系统能够将电池温度控制在合适范围内。冯能莲等[10]为提升动力电池热管理系统的传热效果,研发了新型液冷动力电池模组,建立了新型液冷动力电池模组的冷却/加热系统实验平台,为后续电池热管理系统的研发提供理论依据和技术支持。张景涛等[11]针对某电动客车动力电池的冷却问题,改进了一款新型液冷散热系统,用ANSYS对该液冷散热系统进行仿真分析并进行测试验证,结果表明,该液冷系统对动力电池散热的效果显著。王彦红等[12]介绍了近年来相变材料在动力电池热管理方面的应用研究进展,特别介绍了高导热相变材料的研究进展及其实际应用效果,并对未来该领域的发展方向进行了展望。张国庆等[13]使用石蜡/石墨相变复合材料设计了单体电池和电池组,进行了动力型镍氢电池组散热实验。陈杰等[14]针对一款A0级PHEV乘用车设计一套600 W制冷量的冷却机组,并制作样机进行了实验,结果表明热力膨胀阀开度、压缩机转速、冷凝风量均会影响系统的制冷性能,该研究成果有利于实现电池组结构模块化。冯永忠等[15]对宝马i3纯电动汽车的热泵空调系统进行拆解,发现该车对电池的冷却方式属于直冷方式,能够灵活、快速控制电池芯体的温度。洪思慧等[16]提出开发超薄型热管的冷却技术,认为热管和相变材料耦合的热管理技术将有效解决锂离子电池的散热与蓄热问题。

本文针对某款插电混动大巴开发了一款水冷机组,该水冷机组通过抽取空调风及PTC电加热器冷却或加热从电池包流出的防冻液,从而对电池包进行热管理,使其工作在合适的温度范围内,提高动力电池的稳定性及安全性。

1 系统设计

1.1 设计需求

某款插电混合动力车采用2个电池包,总电量约为60 kW·h,电池包的最高放电倍率约为1.5 C,最高充电倍率约为2 C。该车所需的热管理机组(以下简称机组)具有冷却和加热电池的功能,电池供应商通过对电池包充放电时发热量的测试设定设计性能目标为:机组在环境温度为35 ℃,进水温度为32 ℃,进风温度为16 ℃,水泵体积流量为14 L/min时,机组制冷量≥2.5 kW;机组采用水暖加热器(positive temperature coefficient,PTC)加热,加热功率为5 kW。

1.2 设计目标

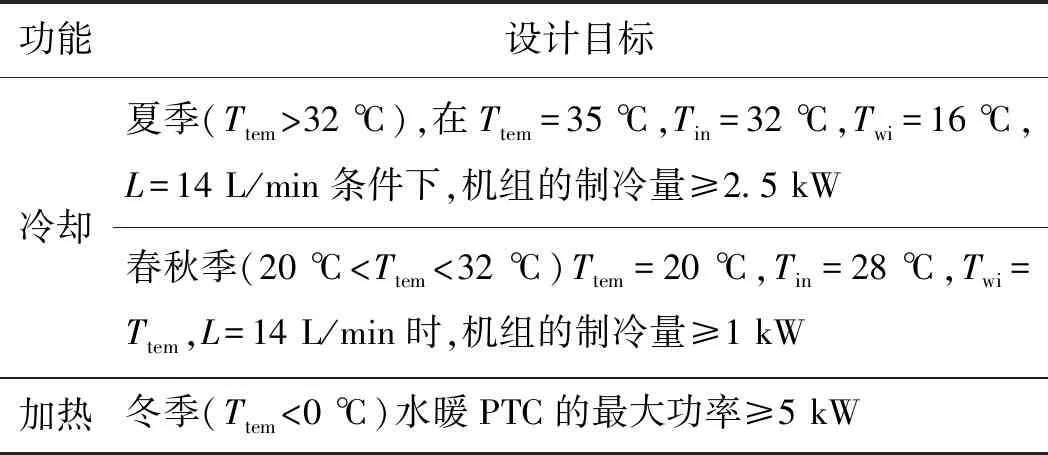

通过与整车厂及电池厂沟通,夏季动力电池热负荷较大,通过引用空调风冷却低温换热器中的防冻液,达到冷却电池的目的;春秋两季,动力电池的热负荷较低,通过直接引用环境风冷却低温换热器中的防冻液,对动力电池进行冷却。夏季炎热时,环境温度>32 ℃,大巴空调开启且出风温度为16~20 ℃,抽取空调风满足动力电池最大换热量2.5 kW的要求;春秋两季时,混合动力大巴的空调系统不会打开,此时环境温度一般为20~32 ℃,2个电池包的热负荷约为1 kW,通过抽取环境风可满足。冬季寒冷时,采用水暖加热器对电池进行加热。将客户的需求进一步细化,机组性能设计目标如表1所示,表中:Ttem为环境温度,℃;Tin为机组进水温度,℃;Twi为机组的进风温度,℃;L为水泵体积流量,L/min。

表1 设计目标Tab.1 Design objectives

1.3 系统设计

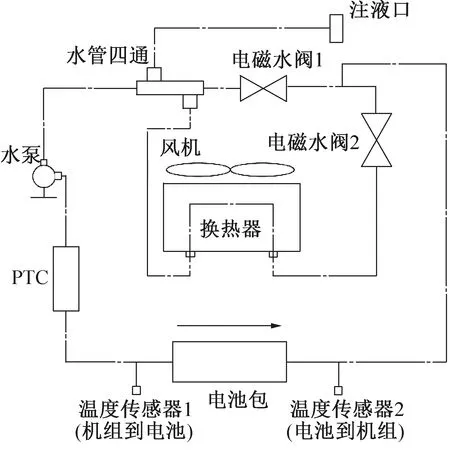

图1 动力电池简易热管理系统Fig.1 Therman monagement system

针对上述机组设计目标,构建了如图1所示的动力电池简易热管理系统(thermal management system,TMS)(以下简称系统),该系统对防冻液(乙二醇∶水=1∶1)进行冷却或加热后,流入电池包,对电芯进行冷却或者加热。系统由水泵、水暖加热器(PTC)、电磁水阀、换热器、风机等部件组成。系统设计了4种工作模式,分别为:待机模式、自循环模式、制冷模式、制热模式。待机模式时,系统高压电及低压电都处于上电状态,处于接收动力电池系统(battery management system, BMS)命令的状态;自循环模式时,只有水泵开启;制冷模式时,电子水泵开启,风机开启,电磁水阀1处于关闭状态,电磁水阀2处于开启状态;制热模式时,电子水泵开启,PTC开启,电磁水阀2处于关闭状态,电磁水阀1处于开启状态。BMS既不需要冷却,也不需要加热时,TMS处于待机模式。BMS的温度过高时,给TMS发送制冷模式,TMS接收到命令后以制冷模式开始运行,此时,从电池包出来的温度较高的水经过电磁水阀2进入换热器,通过风扇抽取的空调风或环境风冷却成低温水后,依次经过水管四通、电子水泵、PTC后,流入电池包,对电芯进行冷却,当BMS温度降低后,TMS会接收到自循环模式,此时水泵运转,电磁水阀1与2开启。当BMS温度较低时,给TMS发送制热模式,从电池包中出来的冷水,经过电磁水阀1、水管四通、电子水泵进入PTC,在PTC中被加热成高温防冻水,然后进入电池包对电芯进行加热,当BMS达到需求温度后,会接收TMS的指令进入自循环状态,此时电磁水阀1和2均开启。当TMS开机时接收到自循环模式命令,电磁水阀1和电磁水阀2均处于开启状态。

1.4 控制架构

BMS系统根据电池温度判断对模式的需求,然后给TMS发送相应模式,使其进入相应工作模式,BMS与TMS通信的时间间隔为500 ms,TMS工作的控制逻辑如图2所示。无论在什么模式下,TMS需要切换模式或关机时,各部件都按照如下顺序依次关闭:PTC关机至电流降为0后,风机开始关机,风机电流降为0后,水泵开始关机,水泵电流降为0后,水阀复位,然后系统关机或进入下一个工作模式。

图2 控制逻辑图Fig.2 Control logic diagram

1.5 零部件选型

各零部件的选型根据设计目标进行。为了不影响大巴空调对乘员仓舒适性的影响,机组抽取的风量≤2 200 m3/h,考虑到风道的阻力,结合现有风机型号,初步选用额定风量为2 400 m3/h,功率<310 W的风机,设计计算时取风量为2 200 m3/h;水泵体积流量根据电池包的流量确定为14.2 L/min,根据系统零部件的阻力及电池包的阻力确定此时的扬程≥10 m,因此选定功率为120 W的电子水泵;低温换热器在风量为2 200 m3/h且水体积流量为14.2 L/min,进水温度为32 ℃时,换热量≥2.5 kW;水暖加热器按照要求选择额定功率为5 kW的型号即可;电池水阀具有全开和全关的功能,口径直径为20 mm;水温传感器精度达到0.5 ℃即可。各零部件基本参数如表2所示。

表2 零部件基本参数Tab.2 Basic paramenters of components

2 实验与分析

基于上述设计及各零部件的选型,研制了样机并在焓差实验室及整车上对样机性能进行测试。

2.1 实验方案

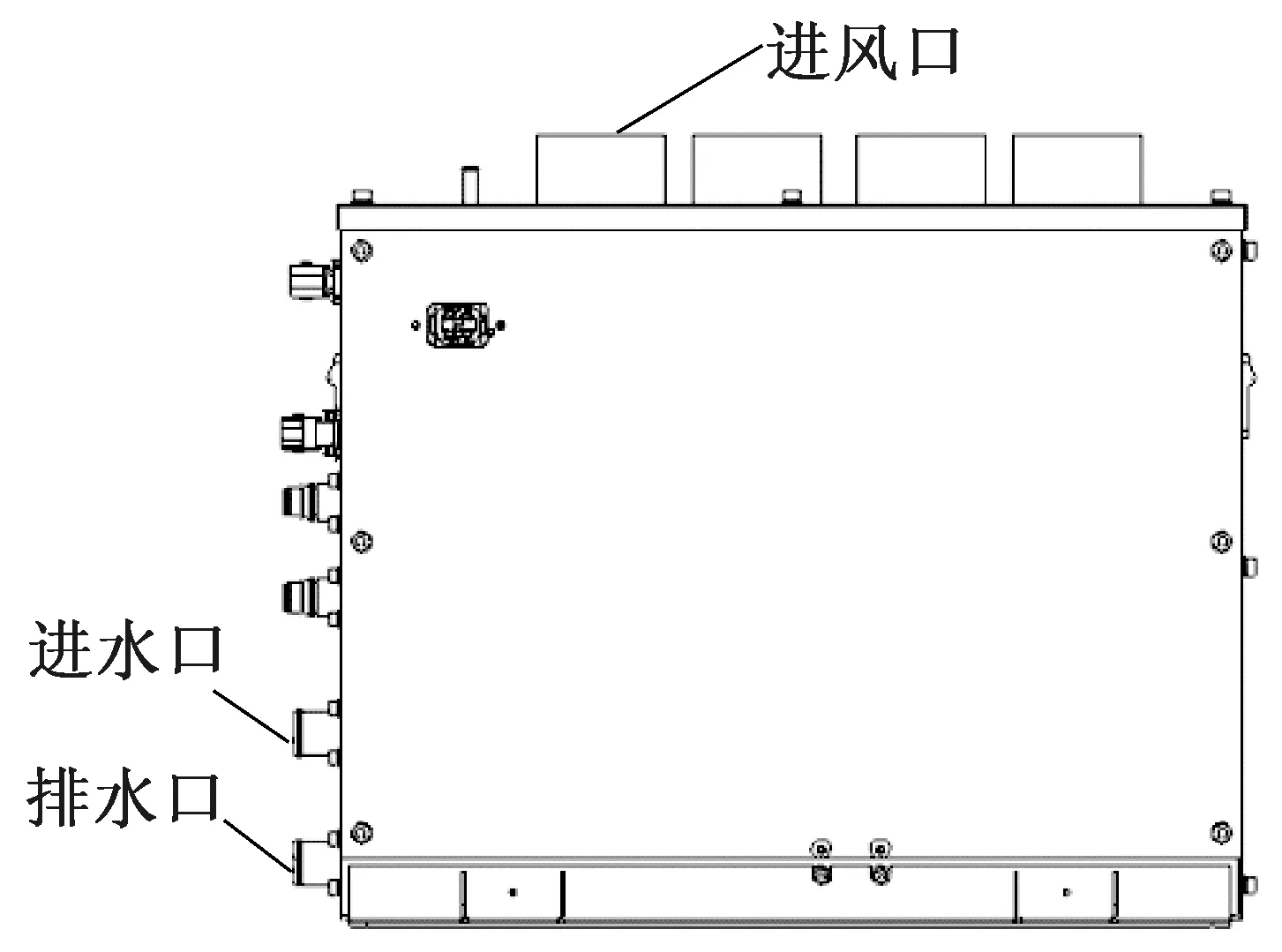

机组结构如图3所示,有4个进风口,在实际装车的过程中,采用4根风管从大巴空调的出风口引风,机组风机安装在机组的背面,风经过机组内部的低温换热器后,从背面排出。

图3 机组结构Fig.3 The structure of unit

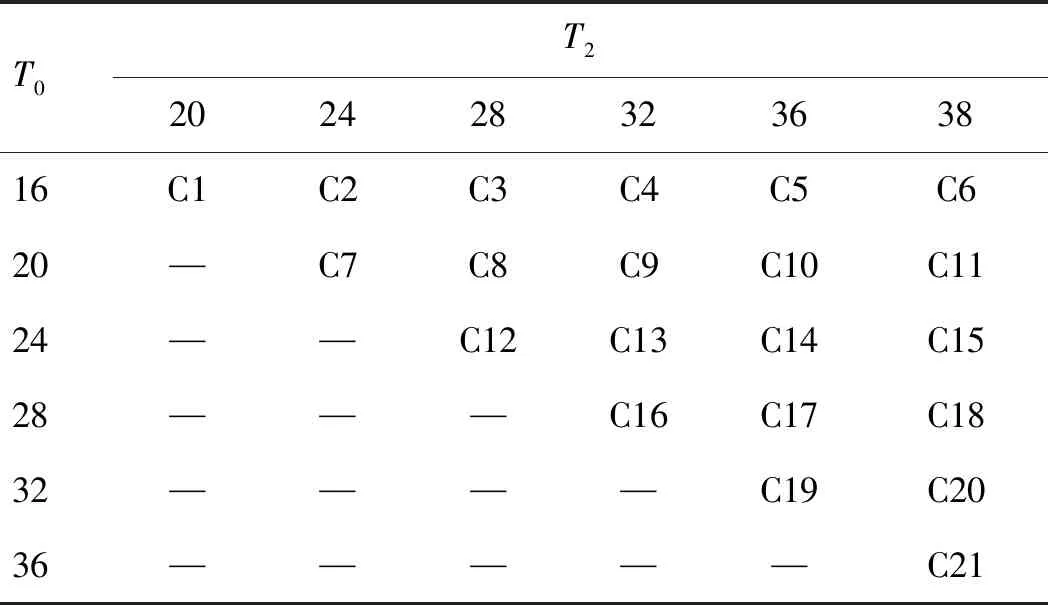

制冷模式时,对机组影响较大的参数有机组进风温度T0(℃),机组进水温度T2(℃)。在焓差实验室中,机组放置在室外侧,机组通过风管从室内侧引风,T0变化范围为16~36 ℃,间隔4 ℃,T2与出水口与焓差实验的恒温水箱相连,水温在20~38 ℃之间变化。一共有21个工况,如表3所示,测试时室外侧环境温度调节为35 ℃,水体积流量调节为机组内部水泵的额定流量14 L/min,风机开度调节为额定开度85%。

制热模式时,主要验证水暖PTC的工作功率,验证控制器给PTC发送各种功率值时,PTC是否按照指定功率值进行工作。

表3 制冷模式测试工况Tab.3 Test conditions of refrigerating mode

2.2 结构优化

机组风道的简化横截面结构如图4所示,机组进风与出风成90°,为了使机组进风风量在低温换热器上分布较为均匀,在进风口添加一导流板,倒流板与水平方向的夹角为α,采用FLUENT软件对α进行优化模拟,低温换热器作为多孔介质区域,基于低温换热器厂家提供的低温换热器阻力测试结果,进行二次多项式数据拟合,根据拟合得到的二次多项式前的系数和相关公式计算出换热器方向的内部阻力系数为104.23,黏性阻力系数为1.94×107。

图4 进风结构Fig.4 Air intake structure

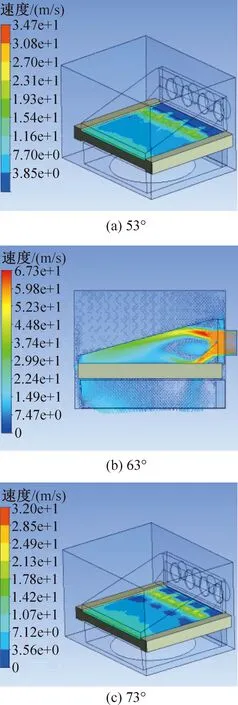

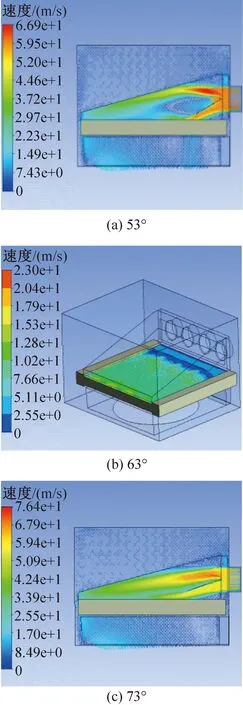

图5所示为导流板倾斜角度α为53°、63°、73°时低温换热器表面的速度分布云图,图6所示为导流板倾斜角度α为53°、63°、73°时进风口与低温换热器形成的封闭区域(进风区域)横截面的速度分布云图。3种情况下,低温换热器进口表面的平均风速分别为7.85、8.00、7.63 m/s,相差较小。由图5可知,当α=73°时,低温换热器表面的速度分布较均匀,综合低温换热器进口表面风速大小和速度分布的均匀性,α=73°的方案最优。

图5 低温换热器表面的速度分布云图Fig.5 Cloud map of velocity distribution on the surface of low temperature heat exchanger

图6进风区域速度分布云图Fig.6 Cloud map of velocity distribution in inlet region

2.3 结果分析

低温换热器选定后,先采用Dymola软件在不同的工况下进行模拟计算得到其在不同工况下的换热量,再到焓差实验室中进行实验,将模拟结果与实验结果进行对比,用于优化后续设计。

2.3.1 模拟分析

采用Dymola软件中的TLK模型库,该模型库中具有微通道换热器部件,低温换热器与微通道换热器结构相似,主要由集流管、扁管、翅片等组成。模拟分析时根据实际低温换热器的结构参数,设定扁管孔数为16个,孔直径为1.5 mm,翅片采用默认的翅片型式。模拟边界条件为:进风体积流量为22 00 m3/h,折算为质量流量0.856 kg/s;进水体积流量为14 L/min,折算为质量流量0.21 kg/s,作为Dymola输入;进风压力及进水压力设定为大气压力。

2.3.2 实验分析

设计制作的样品结构实物如图7所示。该样品置于焓差实验室中,机组上面的4个进风口通过一个风道连接到焓差实验室的室内侧,室内侧模拟空调风,测试时,整个机组置于焓差室的室外侧。机组风机为轴流吸风风机,从焓差室室内侧抽取的空气依次经过进风口、低温换热器、风机、室外侧环境。机组布置如图8所示。

图7 机组样品Fig.7 Unit sample

图8 机组布置 Fig.8 Unit arragement

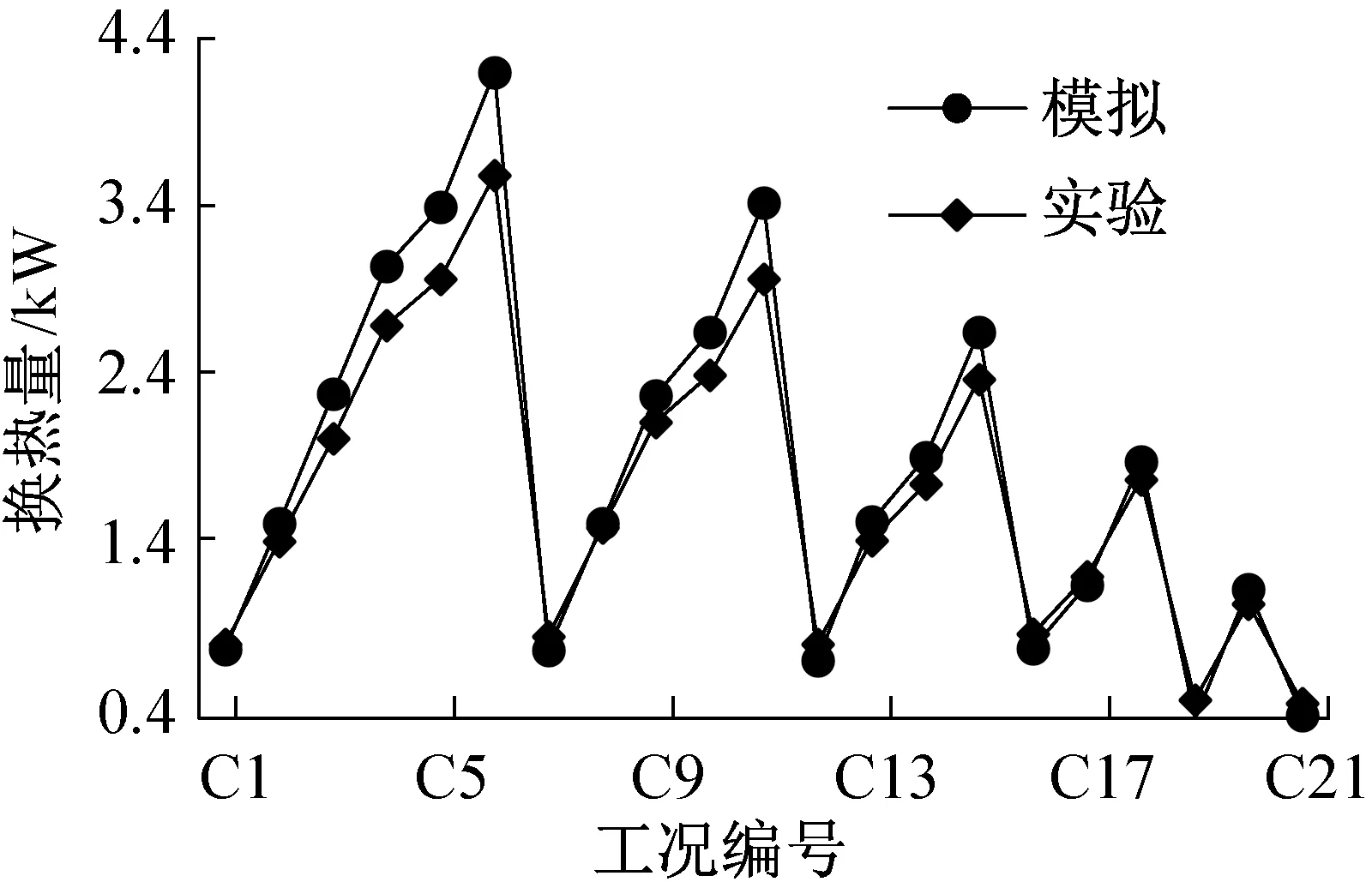

模拟结果与实验结果的对比如图9所示。由图9可知,低温换热器的模拟换热量与实验测试的换热量相比要偏大一些,误差<15%,产生误差的原因是模拟时风是垂直于低温换热器的,而实验时风是经过一个风道后垂直于低温换热器表面的,导致实际情况下低温换热器的风量因风阻而有损失。

图9 换热量模拟及实验结果Fig.9 The comparison between simulation results and test results of the heat exchange

当机组进风温度一定时,机组进水温度越高,机组换热量越大。一般来说,电池包出水温度(机组进水温度)在28~36 ℃之间。当机组进风温度为16 ℃(C1到C6工况)时,机组进水温度(电池包的出水温度)>28 ℃,此时机组整体换热量为2.5~3.5 kW;当进风温度为20 ℃(C7到C11工况)时,机组进水温度>28 ℃,此时机组整体换热量为2.0~3.0 kW;即夏季只要开启空调,机组换热量为2.0~3.5 kW。春秋两季不太炎热时,当机组进风温度为24 ℃(C12到C16工况),进水温度(动力电池的出水温度)在28~32 ℃之间变化时,机组换热量约为1.5~2.5 kW;即使机组进风温度达到28 ℃甚至32 ℃时,机组换热量依然约为1 kW,春秋两季环境温度较低,电池包的热负荷较低,机组抽取环境风也具有1.0~2.5 kW的换热量。

所以该机组能制冷能力能够满足电池散热量约为2.5 kW的电池包。

机组加热能力取决于PTC水暖加热器,其工作功率由TMS系统的控制器发送,为探究PTC水暖加热器实际工作时功率的准确性,采用上位机软件分别给PTC水暖加热器发送不同的功率值,从直流电源上得到PTC水暖加热器工作时的电压电流值,计算设定功率与实际功率的误差,如表4所示,PTC水暖加热器设定功率与实际功率之间的差异控制在±2%以内。

表4 PTC的设定功率与实际功率Tab.4 Set power and actual power of PTC

3 系统装车

机组安装在某插电混动大巴上的照片如图10所示。机组进风口采用4根长约2 m的风管从空调出风口进行抽风,考虑到风管的阻力及弯曲(实际布管时有2个90°弯)会对机组风量产生影响,从而影响机组的制冷能力,所以在整车上安装好机组后,采用手持式风速仪测量机组4个进风口的风速。

图10 机组装车照片Fig.10 Photos of unit loading

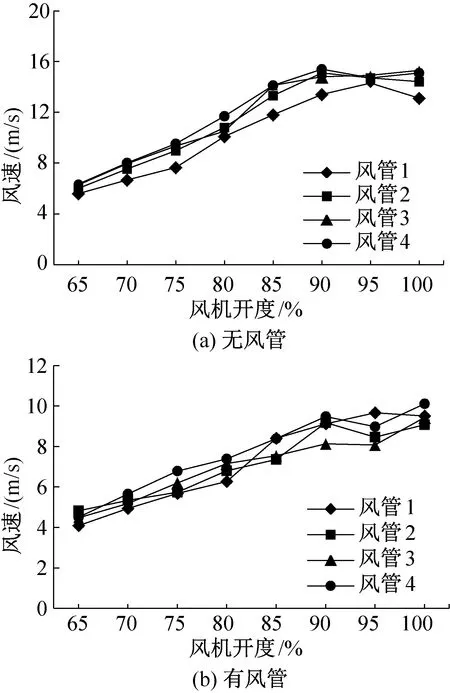

图11 进风口风速随风机开度的变化Fig 11 The inlet wind speed changes with fan opening

图12 不同风量的换热量模拟结果Fig.12 Simulation results of the heat exchange under different air volumes

机组4个进风口的风速随风机开度的变化如图11所示。测试时风速仪的探头放置在每个进风口的中心位置,数值稳定后读取,由图11可知,在没有安装风管的情况下,4个进风口的风速基本一致。

安装风管后对进风口风速确实有一定影响,当风机开度在85%以上时,风速基本从15 m/s降至10 m/s,降低了约30%,风量与风速成正比,相应风量也会下降约30%,即风量从原来的2 200 m3/h降至约1 600 m3/h。

采用Dymola软件进行模拟,探究风量减少对机组换热性能的影响程度,模拟结果如图12所示。由图12可知,风量降低后,低温换热器的换热量降低,但还是满足表1中的设计目标。对比图12与图9可得,换热量略有下降,但对照表1的设计目标,依然满足要求,所以只要抽风风道<2 m,风道弯数量<2个90°弯时,机组均能满足动力电池的制冷需求。

4 结论

本文设计并研制了一种简易动力电池热管理机组,通过Dymola对其核心部件低温换热器进行仿真,并在实验室进行了性能测试,最后在某插电混动车上进行了装车验证测试。研究表明:

1)机组进风口内侧采用73°的导流板,能够使进风口进来的风较好的分布在低温换热器表面。

2)设计的低温换热器在环境温度为35 ℃,进水温度为32 ℃,进风温度为16 ℃,水泵体积流量为14 L/min时,机组制冷量接近3 kW,即使装车后受风管阻力的影响,该工况下的制冷量仍有2.5 kW,满足设计要求。

3)机组在夏季及春秋两季分别抽取空调风及环境风冷却低温换热器中的防冻水,能够较好的匹配动力电池在不同环境下对冷却能力的要求。

4)对比机组加热模式时的设定功率与实际功率,误差在±2%以内。

5)机组装车后在安装风管及不安装风管两种情况下,4个进风口风速较为接近,且风管长度<2 m,风管90°弯数量<2个时,换热量仍然满足设计要求。