小排量直喷增压汽油机喷水技术应用研究

龚伟国,张弘,李相超

(上海汽车集团股份有限公司技术中心,上海 201804)

近年来,对汽油机缩小尺寸(downsize)的研究使得小排量发动机获得优秀的动力输出和油耗水平,但升功率的提升必然引起发动机运行负荷增大,从而增加发动机爆震和早燃倾向[1-3]。为减少爆震和早燃,常用的控制策略是推迟点火,但这将限制燃油经济性的改善,同时引起排气温度升高。在高速大负荷工况,为降低排气温度以保护发动机排气系统,小排量涡轮增压发动机大多采用燃油加浓策略,通过喷射多余燃油吸收缸内燃烧热量来降低排气温度,但这也会导致油耗上升及排放恶化。

汽油机喷水技术是通过向进气道或缸内喷射水雾,利用水的汽化潜热降低缸内燃烧温度。研究结果表明,喷水可以有效降低爆震倾向,降低油耗和排放[4-12]。本研究对喷水器喷雾特性进行了试验研究,基于CFD仿真设计了气道喷水布置方案,并开展了3 000 r/min@1.4 MPa和5 500 r/min WOT工况台架试验研究,分析了喷水对发动机燃烧、油耗和排放的影响。

1 喷水器喷雾特性研究

对于进气道喷水,水喷雾将不可避免地与进气门和气道壁面碰撞。为达到更好的喷射效果,有必要对喷水器的喷雾特性,包括贯穿距、喷雾角和喷雾粒径等[13-15],进行测试和分析。图1示出某专用进气道喷水器,其内部与水接触面进行过专门的防锈处理,喷孔数量为4孔,喷雾为单束喷雾。

图1 专用喷水器

1.1 测试条件

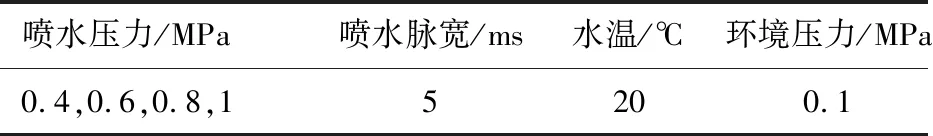

喷水器喷雾特性测试在定容弹中开展,测试采用蒸馏水,水泵可调喷水压力范围0~1 MPa。采用CCD相机拍摄喷雾图像,采用PDA(相位多普勒干涉仪)测试喷雾粒径。测试条件见表1。

表1 喷雾测试条件

1.2 结果分析

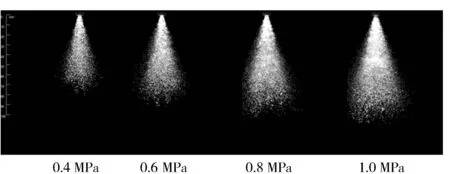

不同喷水压力下的喷雾图像见图2。随着喷射压力的增加,喷雾贯穿距和喷雾角明显增加。这意味着进气道内喷水压力越高,水喷雾与气道碰撞概率越大。

图2 水喷雾图像

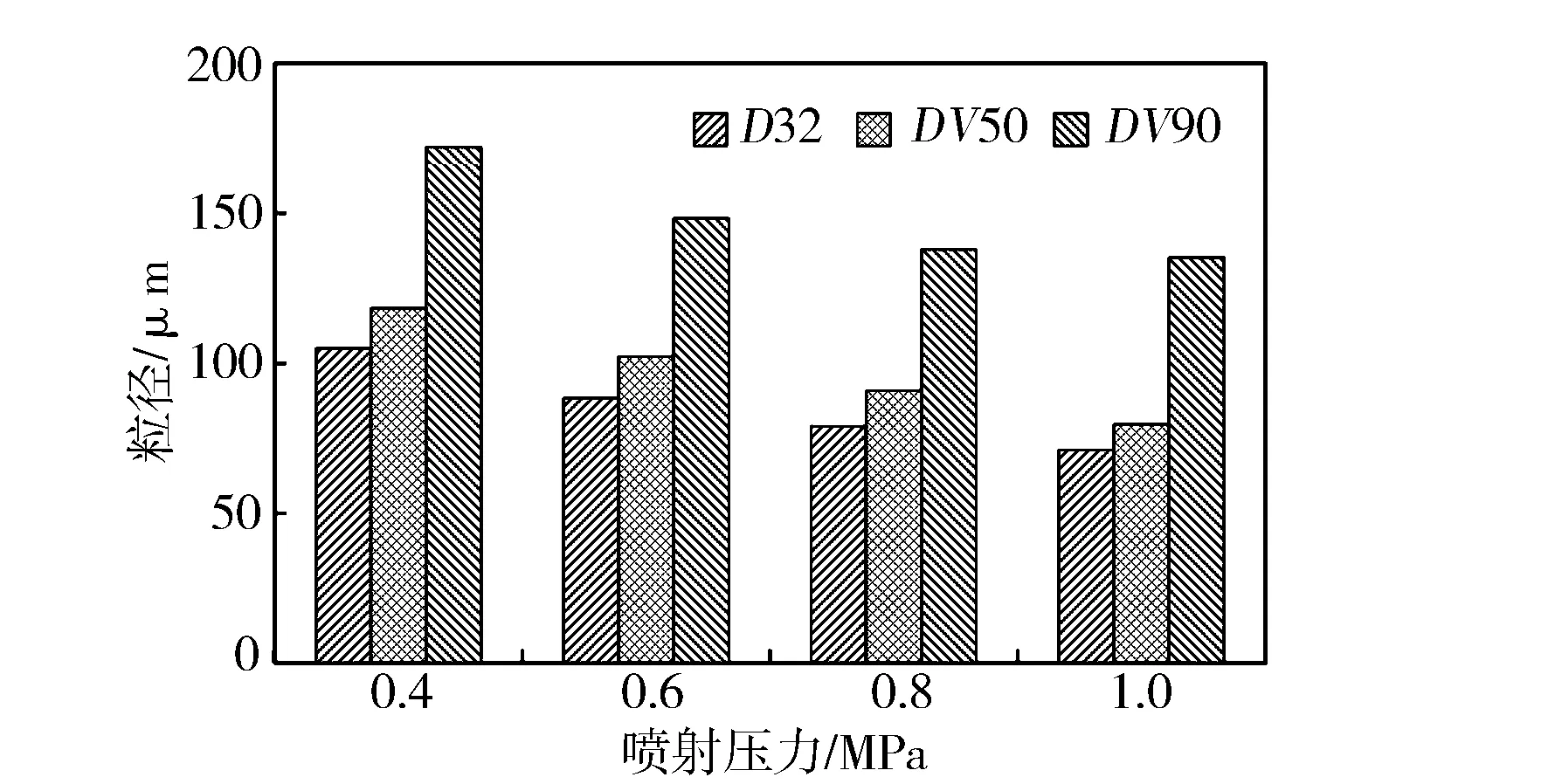

喷嘴下方50 mm平面的粒径统计结果见图3。随着喷射压力增加,对应的D32,DV50和DV90[15]均明显下降,由此可知喷射压力增加可有效改善雾化水平。

图3 水喷雾粒径测试结果

2 基于CFD的喷水布置设计

在某1.5 L中置直喷涡轮增压4缸汽油机进气道上进行喷水布置设计,并采用CFD计算优化喷水器安装位置和喷射方向。为提高仿真计算可靠性,采用第1节中的喷雾测试结果标定了三维喷雾计算模型。

2.1 仿真模型标定

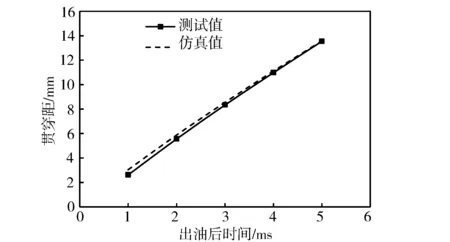

由图4和图5可见,标定后喷雾模型的喷雾形态和贯穿距均与测试值接近。仿真D32为71.6 μm,与测试值71.1 μm非常接近。水喷雾仿真模型的准确性有效保证了缸内三维计算的可靠性。

图4 喷雾形态标定

图5 喷雾贯穿距标定

2.2 喷水器布置设计

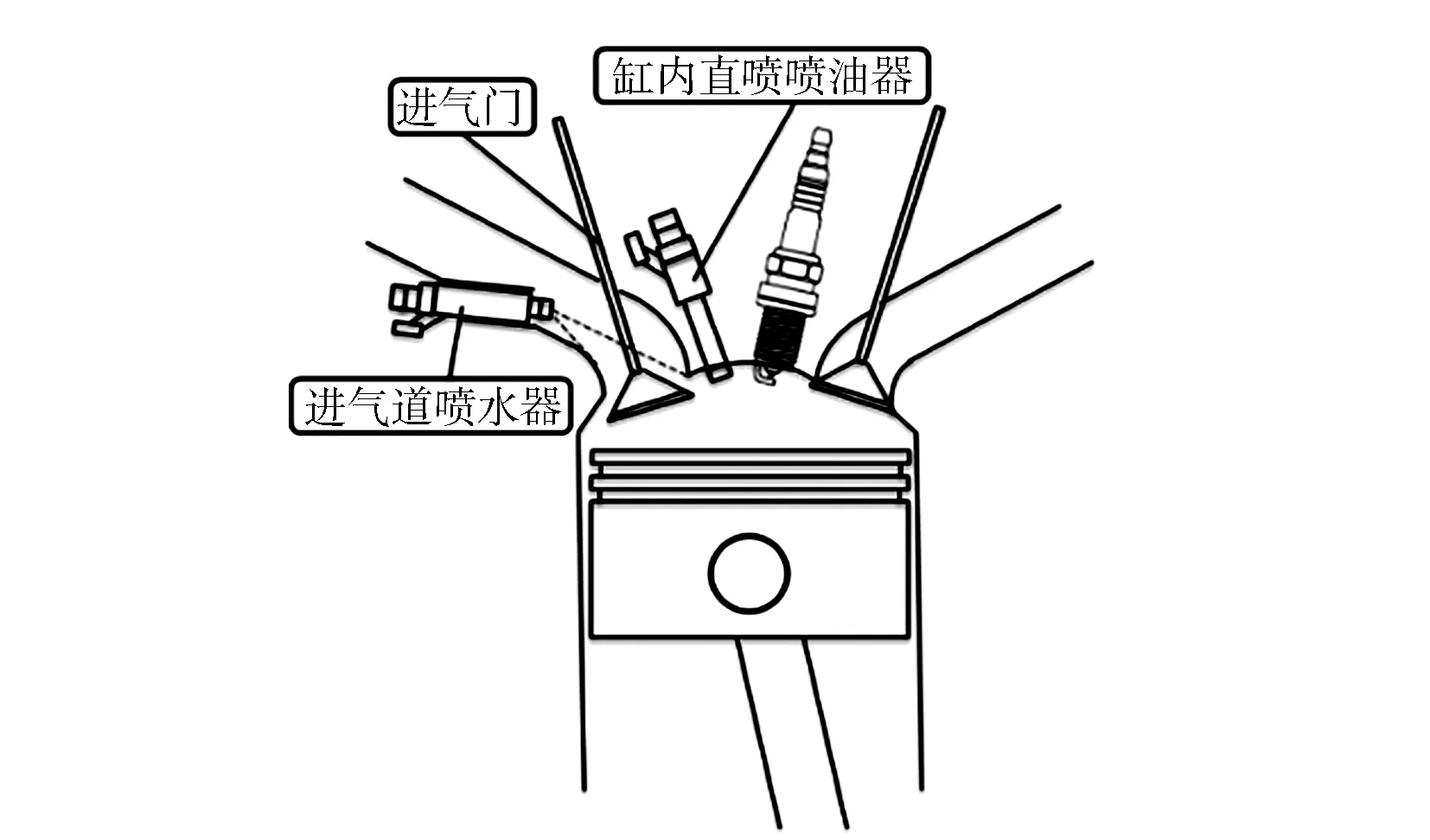

将喷水器布置在进气道下部,概念设计见图6。

图6 汽油机喷水的概念设计

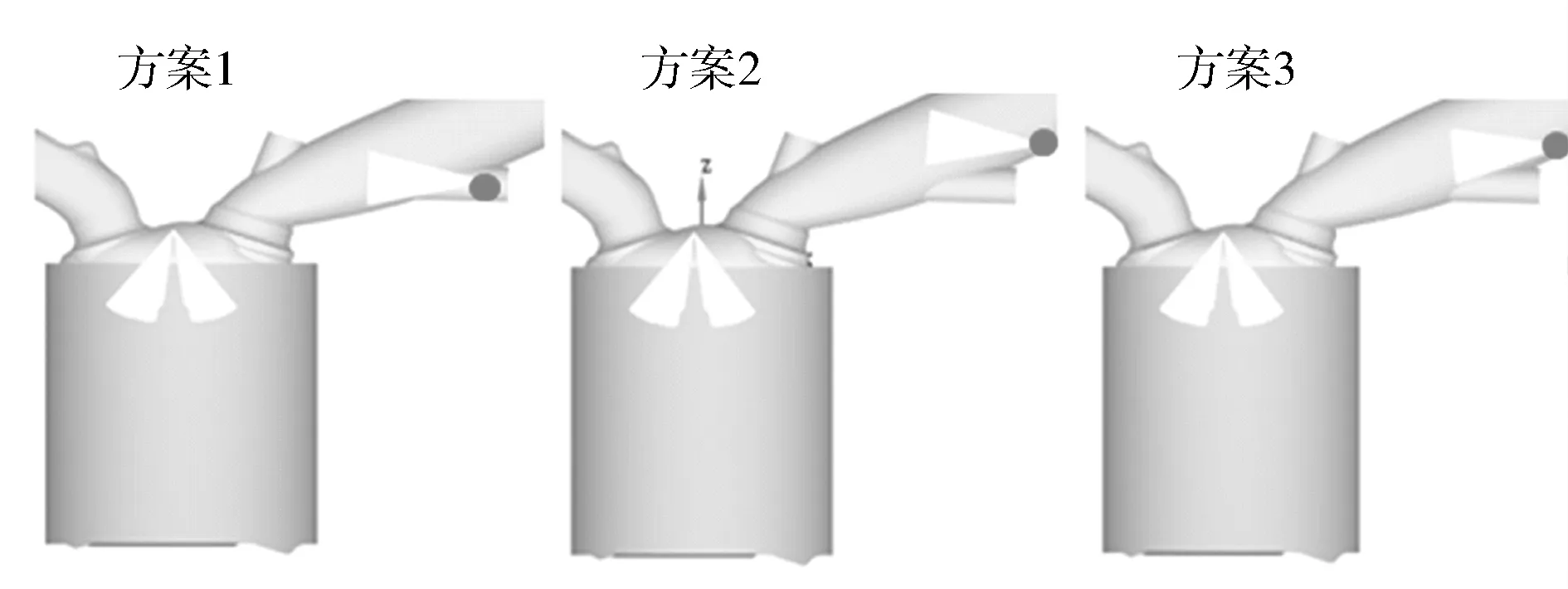

根据气道形状和喷雾形态设计了3种布置方案(见图7),3种方案考虑了不同喷水器安装位置和喷射方向:1)低位无倾角方案,喷水器更接近进气门;2)高位无倾角方案,远离进气门,水喷雾发展空间大;3)高位带倾角方案,喷射方向朝进气门偏转4°,喷射方向正对进气门阀背。

图7 喷水器布置方案

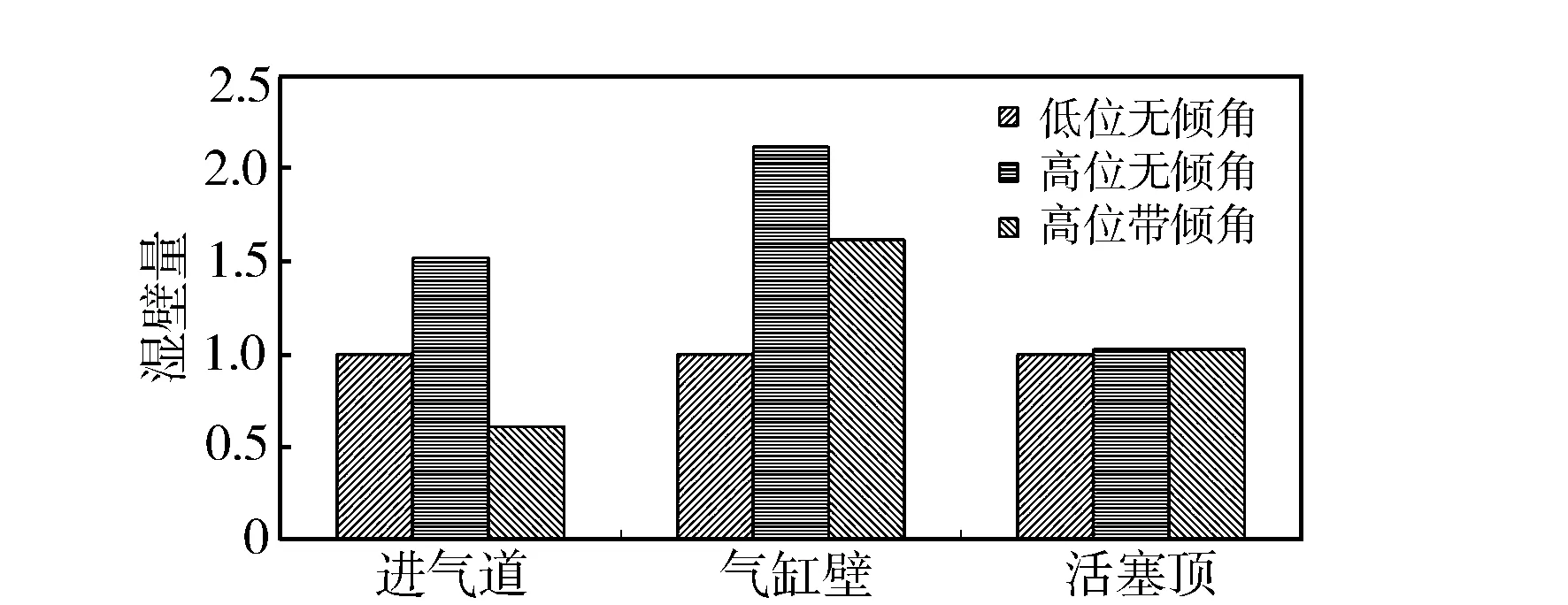

3种方案喷水位置的评估主要考虑进气道、气缸壁和活塞顶喷雾碰壁情况。以低位无倾角方案为参照,并将湿壁量转化为无量纲常数进行比较(见图8)。由图可见,低位无倾角方案气缸壁湿壁量最小,但气道湿壁量大于高位带倾角方案。考虑到气缸壁湿壁危害更大,在此选择低位无倾角方案改制喷水试验样机并开展台架试验。

图8 3种布置方案评估

3 发动机台架试验

选择3 000 r/min@1.4 MPa和5 500 r/min WOT两个工况开展台架试验研究。3 000 r/min@1.4 MPa工况为当量比燃烧,燃烧稳定且燃油消耗率较低,主要研究喷水对发动机燃烧过程的影响。5 500 r/min WOT工况为最大功率点,原机通过燃油加浓降低排气温度,该工况主要研究喷水在降低排气温度方面的效果。

3.1 试验设置

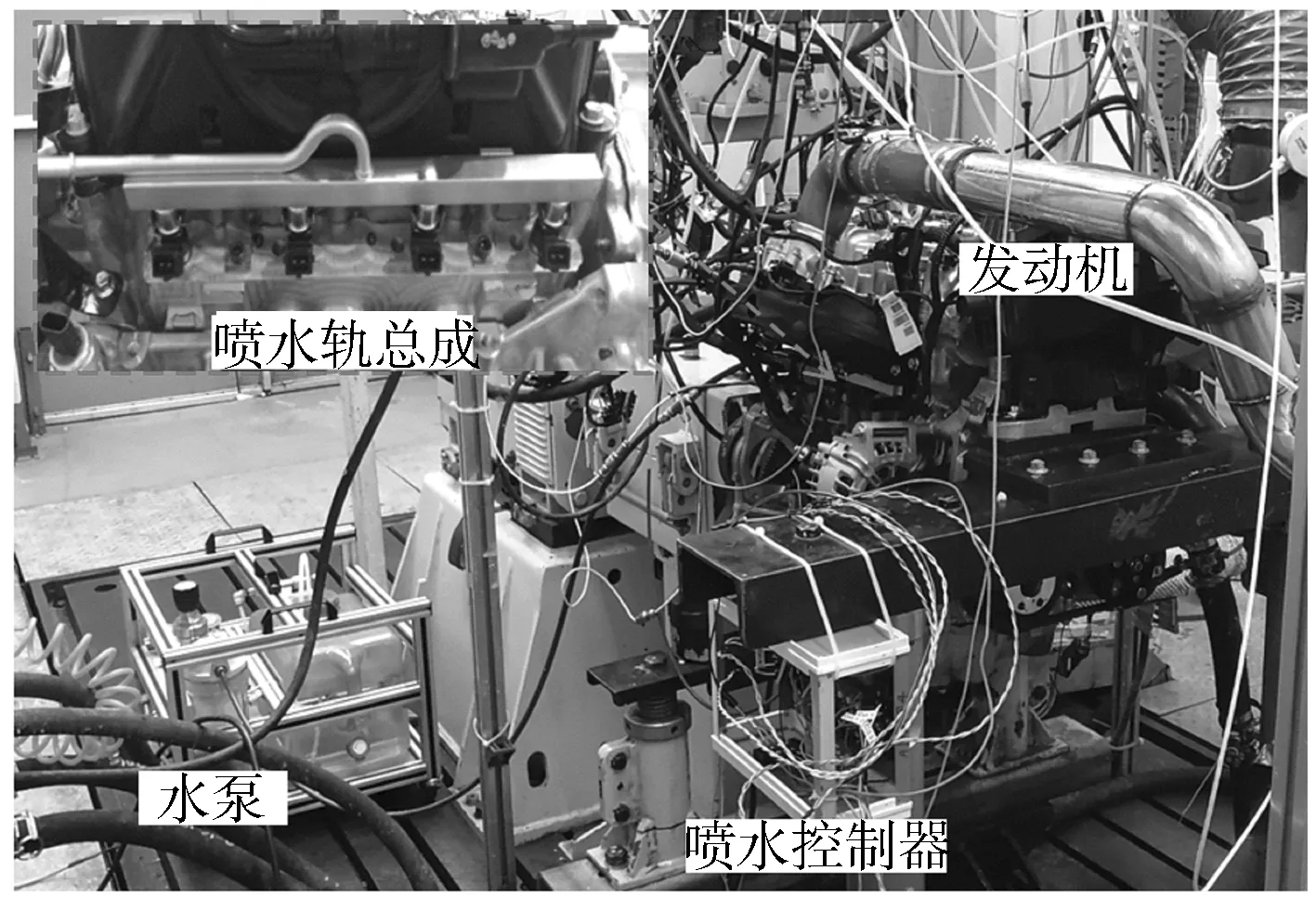

喷水发动机台架试验布置见图9。单片机喷水控制器根据曲轴和凸轮轴信号判断发动机相位,并根据上位机输入的起喷角和喷射脉宽控制喷水器完成喷水过程。试验过程中喷水压力为1.0 MPa,喷水相位为-360°BTDC,喷水压力和喷水相位研究在本文中不作展开。

图9 喷水发动机台架试验布置

3.2 台架试验结果分析

3.2.13 000 r/min@1.4 MPa工况

由于喷水对爆震有抑制作用,在喷水情况下可适当加大点火提前角,因此将该工况喷水试验分为点火角不变和点火角提前两种情况。第一种情况:点火角由发动机ECU Map控制(NAI,non advance ignition),研究喷水对燃烧的影响;第二种情况:通过INCA调节点火角至爆震极限(KLSA,knock limited spark angle),研究喷水对油耗的改善情况。

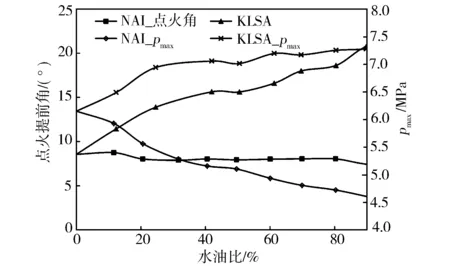

由图10和图11可见,在NAI情况下,点火角基本不变,随着喷水比例增加,50%累计放热量对应的曲轴转角(θCA50)逐步推后,缸内峰值压力(pmax)明显降低,有效燃油消耗率(be)逐步增加。这是由于喷水在气缸内蒸发吸热,降低缸内温度和火焰传播速度,燃烧持续期变长。在KLSA情况下,随着喷水比例从0增加至100%,由于喷水对爆震的抑制作用,点火角由8.5°提前至21°,使得θCA50明显提前,缸内峰值压力增加,有效燃油消耗率也得到改善。但随着喷水比例增加,单位质量的水带来的油耗收益也逐渐减小,喷水比例超过30%后继续增大喷水比例节油效果有限。

图10 不同喷水比例下的点火角和pmax

图11 不同喷水比例下的有效燃油消耗率和θCA50

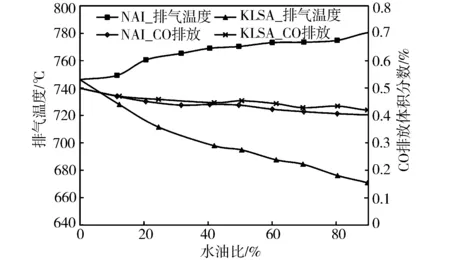

由图12可见,NAI情况下,随着喷水比例增加,燃烧持续期增加,导致排气温度升高。KLSA情况,燃烧持续期变短,排气温度显著降低。但两种情况下的CO排放趋势一致,均随着喷水比例增加而略有降低。

图12 不同喷水比例下的排气温度和CO排放

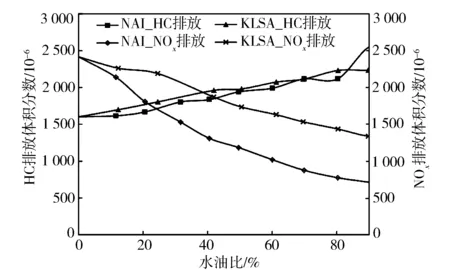

由图13可见,NAI和KLSA两种情况下的HC和NOx排放表现出同一变化趋势,即随着喷水比例增加, HC排放增加,NOx排放降低。

图13 不同喷水比例下的HC和NOx排放

3.2.25 500 r/min WOT工况

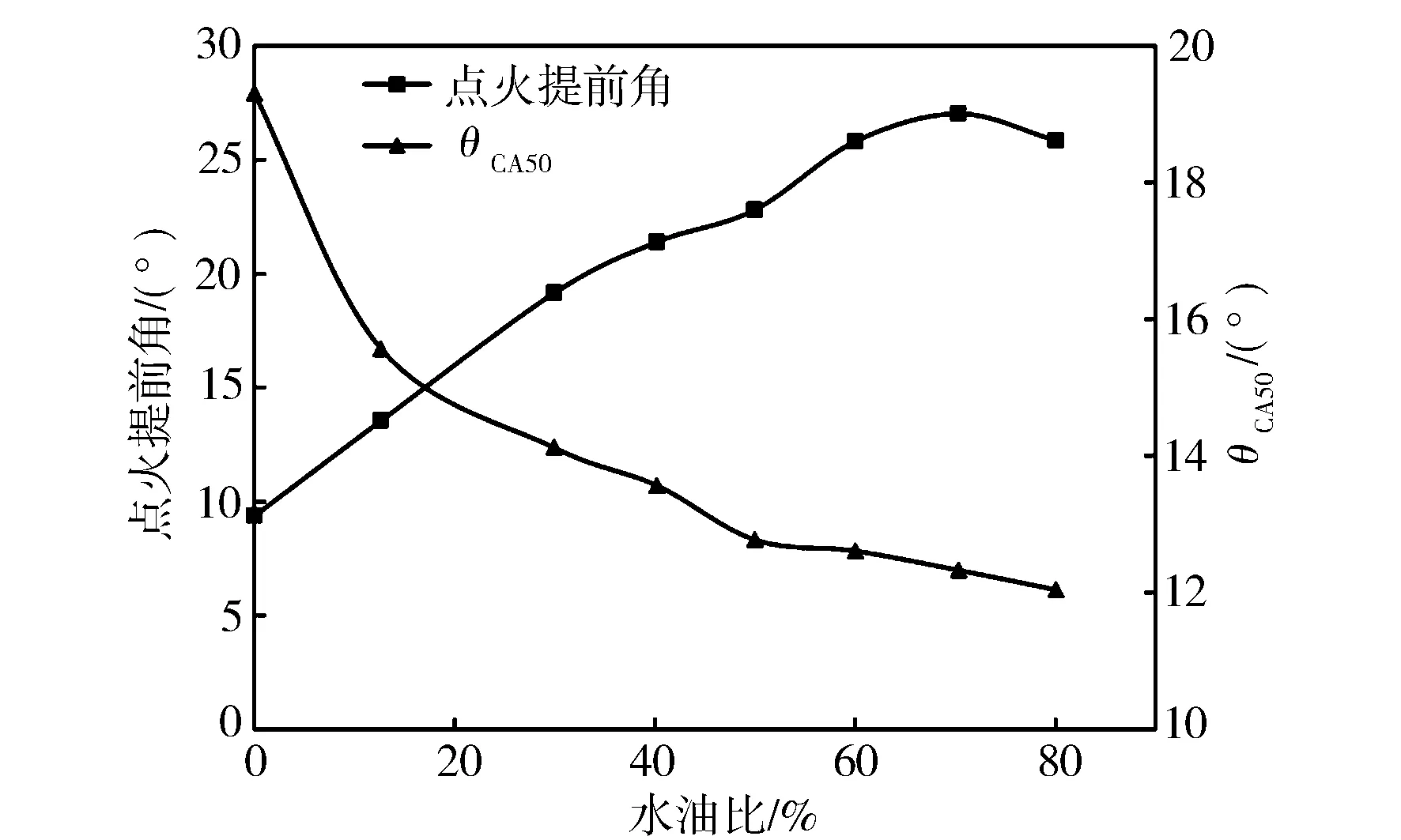

为保护排气系统不被高温气体损坏,试验过程中保持原机排气温度不变。通过逐步增大喷水比例和调整点火角来降低排气温度,并逐步增大空燃比(调整后排气温度升高至原机排气温度),最终实现当量比燃烧。由图14可见,随着喷水比例增加,点火角和θCA50均明显提前。水油比为70%时,点火提前角由10°增加至25°,θCA50也大幅提前至12°。

图14 不同喷水比例下的点火角和θCA50

由图15可见,该工况在70%水油比时可取消燃油加浓,实现当量比燃烧,be由原来的330 g/(kW·h)大幅降低至245 g/(kW·h),改善25.7%。由于喷水在气道内蒸发使得进气量减小,此时扭矩比原机降低约2%,若适当增大增压器压气机出口压力并将喷水比例增加至80%,可达到原机扭矩。

该工况下主要排放物随喷水比例的变化趋势见图16和图17。随着喷水比例增加,混合气浓度逐渐减稀,未充分燃烧的燃油减少,使得HC和CO排放呈下降趋势。但由于空燃比增加,混合气中氧气占比增大,导致NOx排放逐渐增加。

图15 不同喷水比例下的过量空气系数和be

图16 不同喷水比例下的CO和NOx排放

图17 不同喷水比例下的HC排放

4 结论

a) 增加喷射压力可明显改善喷水雾化效果,但喷雾贯穿距和喷雾角也相应增加;

b) 在3 000 r/min@1.4 MPa工况,喷水可有效降低发动机爆震倾向,配合提前点火角可降低燃油消耗(约4%),并改善CO和NOx排放;

c) 在5 500 r/min WOT工况,喷水可取代燃油加浓策略来降低排气温度,喷水70%可实现当量比燃烧,be降低约25%。