超轻量化镁合金厢式运输车发展前景广阔

驻马店大力天骏专用汽车制造有限公司 邢涛 闫保根 李河森 王涛

镁是实用金属中最轻的金属,用镁合金材料制作的厢式运输车重量仅有钢制厢式车的25%,并且还具有强度高、抗震减噪、材料回收利用率高等优点,是汽车行业轻量化的理想材料之一。本文以某型镁合金厢式运输车为例,介绍了其性能特点、结构和发展趋势,为同行专用车厂家的研发提供参考。

GB 7258-2017发布实施,对国内专用车市场影响深远。2020年后国内普通栏板仓栏半挂车需加装空气悬挂系统和碟刹车轴,这无疑要增加数万元的购车成本。产煤大省也纷纷发布禁止使用仓栏半挂车运输煤粉的规定,我国近十年来以仓栏栅板半挂车为运输主力的格局即将改变,而厢式运输车作为国家推荐车型将迎来迅猛的发展。同时参考欧美发达国家的专用车市场可知,厢式车在欧美专用车行业占比达到60%以上,据此可预测厢式车在国内的专用车市场的占有率会逐渐上升。

近年来,随着国家对环境治理日益重视,追求轻量化设计和低碳环保已成为制造业发展的大趋势。在这种大环境下新材料的使用是必不可少的,镁是实用金属中最轻的金属,镁的密度大约是铝的67%,是铁的25%。用镁合金材料制作的厢式运输车重量仅有钢制厢式车的30%左右,并且镁合金还具有强度高、抗震减噪、材料回收利用率高等优点,是汽车行业轻量化的理想材料之一。我国镁资源储量居世界之首,镁合金的开发与应用已被国家列入高新技术产业。针对目前专用车市场的需求和现状,笔者研发了一款超轻量化镁合金厢式运输车。将轻量化镁合金材料应用到厢式运输车上不仅响应了国家节能减排、低碳环保的号召,还对传统的专用车制造行业进行了颠覆性的改革和创新。

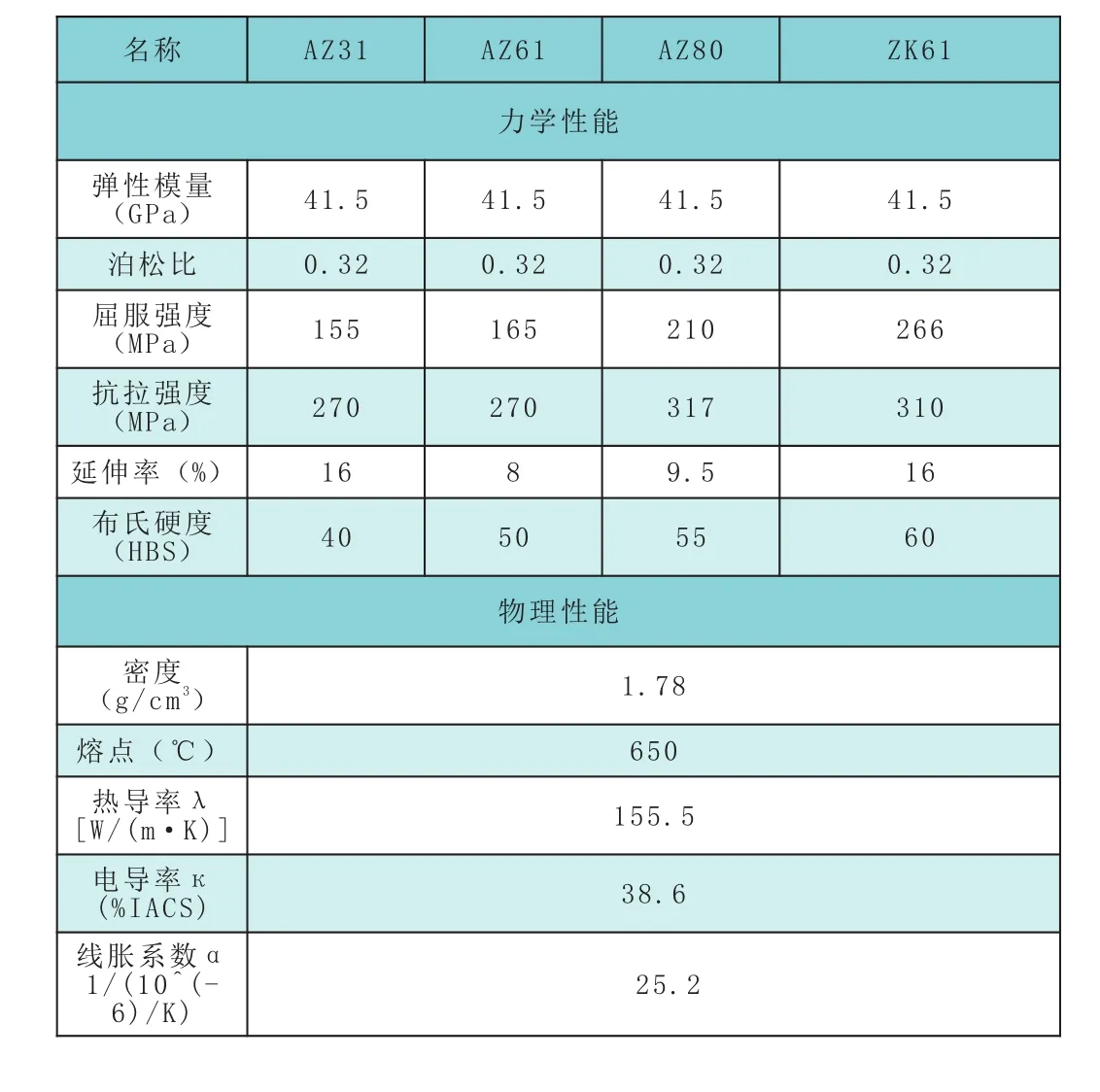

表1 镁铝合金常用系列性能参数对照表

镁合金材料的结构特点

1镁合金结构特性

镁合金是以镁为基加入其他元素组成的合金。其特点是:密度小(1.78g/cm3镁合金),比强度和比刚度高,比弹性模量大,散热性能好,导电和导热性能优良,电磁屏蔽性好,阻尼减震性好,机加工性能好,耐有机物和碱的腐蚀性能好。主要合金元素有铝、锌、锰、铈、钍以及少量锆或镉等。目前使用最广的是镁铝合金,其次是镁锰合金和镁锌锆合金。主要用于航空、航天、运输、化工、火箭等工业部门。

由表1的数据对比可知,镁铝合金中铝含量越高,其屈服强度和抗拉强度越大。而当加入稀土元素锆后既镁铝锆合金的屈服强度与优质钢相当,整体性能都得到了大大的提高,但密度只有钢的25%,故镁合金是轻量化材料的首选之一。

2 镁合金的焊接特性

由于镁和镁合金具有密度和熔点低,热导率、电导率及热膨胀系数大,化学活性强,易氧化且氧化物的熔点高等特点,使镁合金的焊接必须解决一下系列问题:

①、粗晶。镁的熔点低,热导率高,焊接时需采用大功率的焊接热源,焊缝及近焊缝区易产生过热、晶粒长大、结晶偏析等现象,降低了接头性能。

②、氧化与蒸发。镁的氧化性极强,易同氧结合 ,在焊接过程中易形成MgO,MgO熔点高(2500℃),密度大(3.2g/cm3),易在焊缝中形成细小片状固态夹渣,不仅严重阻碍焊缝成型,也降低焊缝性能。镁在焊接高温下,还易与空气中的氮化合生成镁的氮化物,氮化镁夹渣也会导致焊缝金属的塑性下降,使接头性能变坏。镁的沸点不高(1100℃),在电弧高温下很易蒸发。

③、薄件的烧穿与塌陷。在焊接薄件时,由于镁合金熔点较低,而氧化镁的熔点很高,两者不易融合,焊接操作时难以观察焊缝的熔化过程,温度升高,熔池的颜色也没有显著变化,极易产生烧穿和塌陷现象。

④、热应力和裂纹。镁和镁合金热膨胀系数较大,约为钢的2倍,铝的1.2倍。在焊接过程中易引起较大的焊接应力与变形。镁易于一些合金元素(如Cu、Al、Ni等)形成低熔点共晶体(如Mg-Cu共晶点温度为480℃,Mg- Al共晶点温度为430℃)。脆性温度区间较宽,易形成热裂纹。

⑤、气孔。 焊接镁合金时易产生氢气孔,氢在镁中的溶解度随着温度的降低而急剧减小。

⑥、镁及镁合金在空气环境下焊接时易氧化燃烧,熔焊时需用惰性气体或焊剂保护。

基于以上镁合金在焊接时出现的一系列问题,钨极惰性气体保护电弧焊(TIG)和熔化极惰性气体保护电弧焊(MIG)是目前解决镁合金焊接的常用焊接方式。

超轻量化镁合金厢式运输车的加工难点

镁合金由于其自身特性焊接时易出现晶粒粗大、氧化、应力变形、裂纹、气孔等焊接缺陷,在生产制造中确实是个难题。若采用熔化极惰性气体保护电弧焊(MIG)焊接镁合金,则需特制镁合金焊丝,焊丝直径过小(小于φ4mm)易氧化燃烧,成本高昂。焊丝直径过大不易缠绕,还需特制焊机和送丝机构,生产周期长,成本难以降下。最后选择用钨极惰性气体保护电弧焊(TIG),手动送丝来施焊。由于镁合金热膨胀系数较大,焊接后易出现焊接变形。而镁合金厢板焊接后缝隙较大,易出现车厢漏水的可能。经过深入的研究和不断的试验,最终厢板采用先间隔铆接再分段焊接的方式来完成拼接,如图1所示。对于上下边梁需要承重的关键部位,采用分段交叉焊接与铆接相结合来提高强度。

在整车的设计上按部件的承载能力和性能要求分别采取了焊接、螺栓连接、铆接、粘接等多种连接形式,如图2所示,确保整车达到承载要求。铆接采用区别于传统铆钉的结构性拉丝铆钉,该铆钉具有铆接强度高、铆接范围宽、密封性能卓越等特点,如图3所示。拉丝铆钉的夹紧力大,可有效消除铆接工件之间的间隙,出色的填充孔能力,有效补偿不规则孔、超差孔、椭圆孔或错位孔。

图1 厢板拼接示意

图2 连接形式示意

超轻量化镁合金厢式运输车的优点

有研究表明,汽车所用燃料的60%是消耗于汽车自重,汽车自重每减轻10%,其燃油效率可提高5%以上;汽车自重每降低100kg,每百公里油耗可减少0.7 L左右,每节约1L燃料可减少CO2排放2.5g,年排放量减少30%以上。所以减轻汽车重量对环境和能源的影响非常大,汽车的轻量化是必然趋势。近年来国家对超载超限的治理越来越严厉,高强度、轻量化的专用汽车越来越受用户的喜爱。而镁合金厢式运输车比铝合金厢式车自重更轻,强度更好,密封性好,厢体多为铆接,焊接量少,在不超载的情况下可拉更多的货物,且内控容积更大,适合拉质量轻的快递件及轻抛货,特别适合用于快递物流行业。镁合金厢式运输车作为超轻量化的典范推上市场即可成为引领市场的风向标,如图4所示。

图3 结构性铆钉力学性能

图4 某型镁合金厢式运输车示意

1.自重轻,密封性好

镁的密度大约是铝的67%,是铁的25%。,同体积的情况下,用镁合金制作的厢式运输车只有钢制集装箱重量的五分之一。厢板型材采用ZK61镁合金挤压而成,可塑性好,前后端为公母插头,装配方便,空母端装配后留有放水槽,防水性能好。厚度只有瓦楞板的一半,强度与瓦楞板相当,既增加了车厢内控宽度又降低了整车自重。

2.强度高

镁合金密度低,但强度比较高,同6系铝合金相当,接近碳素结构钢。通过挤压成型,改变型材截面,从而提升型材的抗弯抗扭强度。镁合金型材底板一次挤压成型,下端多个加强筋起支撑加强和减振作用,上面增加防滑凸起,如图5所示。底板之间像厢板一样插接,可防止路面泥水通过轮胎飞溅渗入车厢内部污染货物。与铝合金和木地板相比,镁合金底板自重更轻强度更高,可上叉车装卸货物,大大降低了油耗。

3.省维护,材料回收利用率高

图5 底板拼接示意

镁合金与铝合金相比具有更好的耐有机物和碱的腐蚀性能,在干净、干燥的环境下镁合金的表面会形成防氧化的保护层,无需任何防腐防锈处理,大大节省了生产成本。镁型材比碳钢的使用寿命长,并且报废后镁合金的回收利用率比铝合金更高。废旧回收时镁的价格至少是钢材的16倍左右。对用户而言,较高的材料回收率提高了产品的利润回报。

4.外观整洁,风阻小,易喷涂

经挤压成型的镁合金表面光泽度较好,在不喷涂油漆的情况下光亮的表面已经优于喷涂后的碳钢波形板。镁合金厢式运输车的厢板型材表面平整,与传统的瓦楞板结构相比大大地降低了风阻,节省油耗。并且厢板型材为内外两层,与单层瓦楞板相比,车厢在运输过程中能更好地保护厢内货物不被破坏和雨水淋湿。

传统的瓦楞板集装箱在喷涂LOGO时存在图案识别不清晰、浪费油漆、喷涂成本高等缺点,而镁合金厢式运输车厢体表面整洁,便于喷涂宣传图案,减少了油漆的浪费,节约了制作成本。

5.阻尼减震性好,机加工性能好

镁合金与铝合金、钢、铁相比具有较低的弹性模量,在同样受力条件下,可消耗更大的变形功,具有降噪、减振功能,可承受较大的冲击震动载荷,在相同载荷下,减振性是铝的100倍。镁合金比其他金属的切削阻力小,在机械加工时,可以较快的速度加工。

结束语

国家有色金属工业“十三五”中多次提到镁行业,镁合金能有效降低非载荷重量,而且镁材可回收性强,造型美观,节约能耗,散热性好,耐腐蚀、抗疲劳,将镁合金作为轻量化的新材料,在性能上完全满足要求,又与国家的发展方向相吻合。目前我国正处在经济转型阶段,专用车行业也逐渐向智能化、高端化发展。随着国家对低碳环保和超限超载的重视,以及新法规对专用车行业的深远影响,超轻量化镁合金厢式运输车响应了国家的号召,顺势推出,必将大有所为。