石灰窑气洗涤塔及管线改造

(山东海化股份有限公司纯碱厂,山东 潍坊 262737)

1 项目实施背景

洗涤塔除尘作为窑气除尘系统中的重要环节,设备的运行状态直接影响下一道精细除尘设备电除尘器的安全运行。纯碱厂石灰车间新线工序1#~10#洗涤塔2004年1月开始投用,11#~16#洗涤塔2008年10月开始投用,迄今都已超出设计使用周期。新线工序16台洗涤塔自开启以来一直未大修,期间只是对洗涤塔筒体及塔内部件进行局部维修,受海水腐蚀影响,筒体部分已出现较大程度破损,筒体内壁乳胶水泥防腐层也已损坏,塔内三层筛板均已锈蚀严重,泡沫生成效果差,顶部不锈钢汽水分离器腐蚀脱落,致使洗涤塔上部出气口带海水严重。同时,由于受洗涤塔和电除尘布局影响,若窑气管线带水严重,不仅加快了管线腐蚀进程,还极易导致电除尘极丝断裂,直接影响电除尘的稳定运行,缩短电除尘运行周期,增加维护费用,影响电除尘的除尘效率,使得电除尘出口窑气净化效果差,进而影响到压缩工序压缩机的正常运转。

在此背景下,通过现场考察及讨论总结,为保证生产持续稳定,制定改造方案,对窑气除尘系统进行改造。改造方案分两部分:洗涤塔部分及窑气总管部分。

2 洗涤塔改造

窑气经分离器后进入洗涤塔进行除尘,塔内负压达到5 500 Pa,主要介质有凉海水、氯离子、高温窑气。原洗涤塔内构件均用304不锈钢,现已出现大面积点蚀,塔体为普通碳钢材质,内部乳胶水泥防腐层已部分脱落,塔体已多次出现漏点。

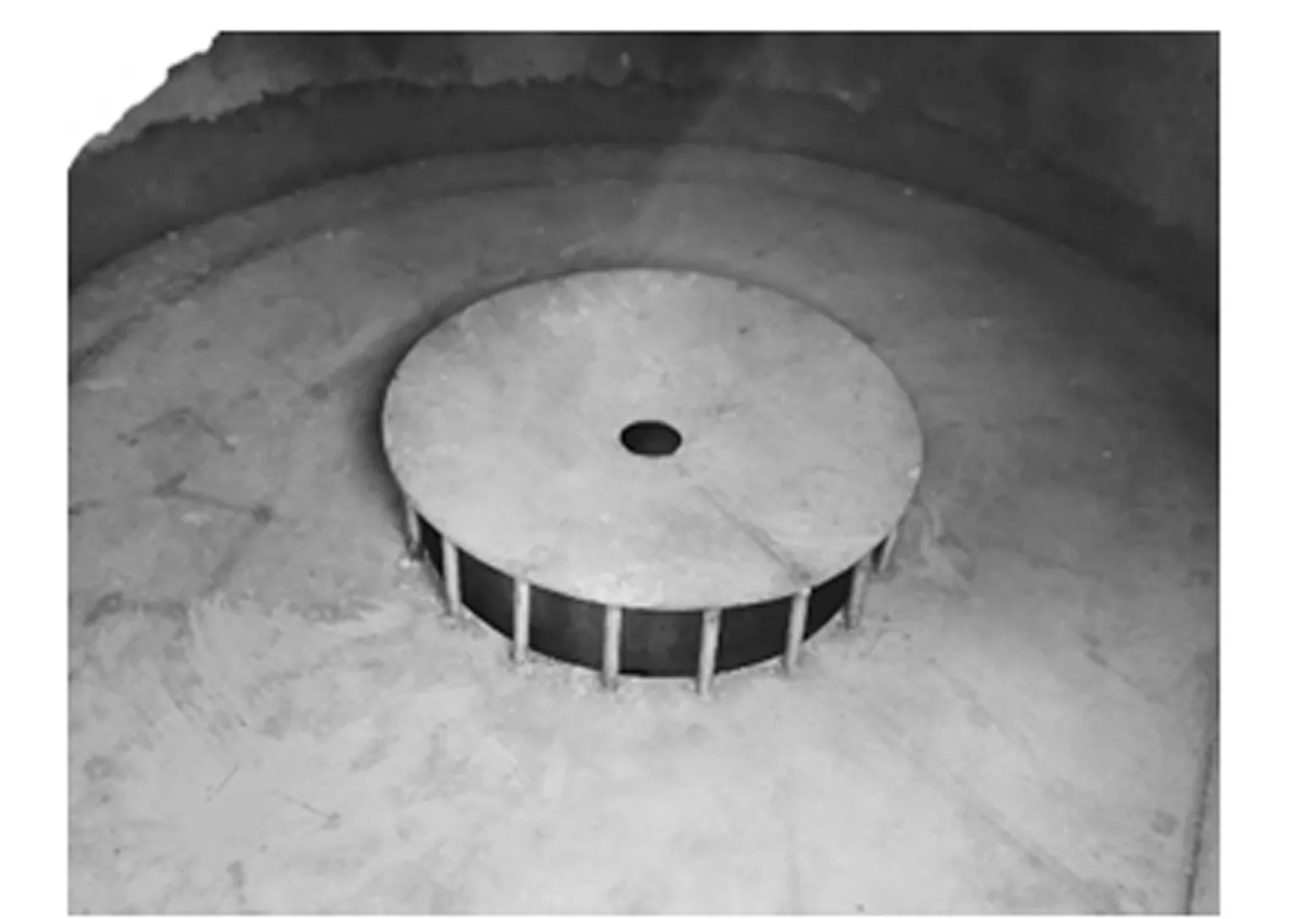

改造后,洗涤塔内构件材质由304不锈钢提升为316L不锈钢,塔体基础加固处理。相比304不锈钢,316L不锈钢在机械性能上并无太大差异,但在耐腐蚀性上,特别是在高温环境下,316L不锈钢耐腐蚀性更好。316L不锈钢材料含有钼的奥氏不锈钢,比304不锈钢更耐卤族元素,能够耐受海水里的氯离子所导致的局部腐蚀——点蚀,缝隙腐蚀。因此,塔内构件(包括:塔内多层筛板、可拆卸连接件、连接卡子、支撑横梁、筛板支撑圈、更换的顶部不锈钢汽水分离器及支撑骨架)材质均使用316L不锈钢,减少受海水影响造成的设备腐蚀,延长洗涤塔筒体及内部构件的使用寿命。

图1 316L不锈钢筛板层

图2 316L不锈钢汽水分离器

洗涤塔在最上面的一层不锈钢筛板上方700 mm处增加一层200 mm厚的鲍尔环层,改善气液分布;鲍尔环上方加冲洗水,提高洗涤塔的泡沫效果。

新加的鲍尔环填料全名为增强聚丙烯鲍尔环,是一种高径相等的开孔环型填料,规格尺寸为φ76(外径)×φ76(高度) ×2.6(厚度),使用温度≥100 ℃,单重为36 g左右。增强聚丙烯鲍尔环中间为“米”形支撑骨架,每层窗孔有5个舌叶,每个舌叶内弯指向环心,上下两层窗孔的位置相反错开,开孔面积约占环壁总面积的30%左右,使得塔内的气体和液体能够从窗孔自由通过,改善了气液分布,提高洗涤塔的泡沫效果。

图3 增强聚丙烯鲍尔环

洗涤塔结构为上下三层不锈钢筛板和五个溢水槽,洗涤海水流经最上面的一层筛板后,其余的海水经过溢水槽流至第二层筛板,再经过溢水槽到达最下面底层筛板后经排污管排出,含尘窑气从塔底至下而上经过三层筛板,再经过增加的鲍尔环层后到达塔顶的不锈钢汽水分离器,通过出口支管进入电除尘进气总管。

3 窑气管线改造

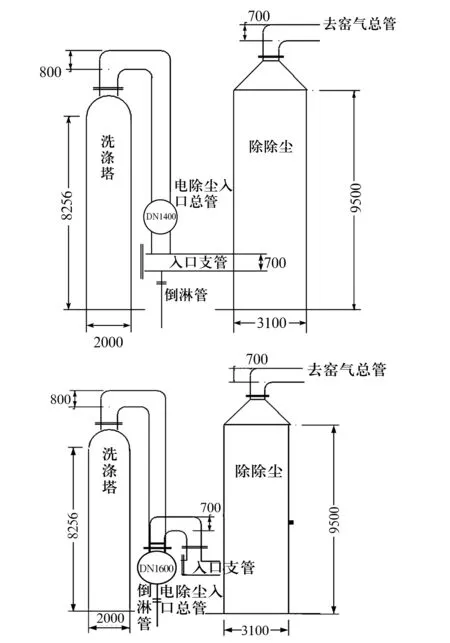

为降低管线内结疤的处理难度,洗涤塔出气管线总管口径由DN1400改为DN1600。洗涤塔出口管线采用DN800管线,经U形弯管向下延长1 m接入DN1600总管,增加管线长度让气体内水分更快冷凝。电除尘入口支管采用DN700管线,由原先的下部接出改为从现在的DN1600总管上部接出,经U形弯管后进电除尘。窑气管线均使用厚度12 mm的Q345B钢板卷制。洗涤塔出口支管DN800、电除尘入口支管DN700及连通管和DN1600总管连接处使用法兰连接,便于管线及设备拆安、检修。为降低总管内水分残留,窑气总管增加倒淋系统,使用DN100管线制作安装倒淋管,DN800管线制作倒淋罐。同时为便于清理总管内结疤,窑气总管每100 m安装800×1000 mm快开门一处。

图4 窑气管线流程改造前后对比图

4 除尘系统改造效果

经优化改造后洗涤塔能有效形成泡沫层,从而提高除尘效率,大大降低进电除尘窑气含尘量及带水量,确保电除尘稳定运行。

洗涤塔顶部更换新材质的气水分离器能提高气液分离能力,窑气经过气液分离器夹带的水分降低,同时电除尘入口支管从DN1600窑气总管上部接出,经U形弯管进入电除尘,从而将最大限度的降低进电除尘的海水量。含水量小的窑气进入电除尘,保证二次电压平稳,除尘电流稳定;减少因含水分过多而对电除尘内部组件造成的腐蚀。降低电除尘的维修费用,延长维修周期。

为检验改造后的实际效果,我们把改造完成后11#洗涤塔与未改造的10#洗涤塔进行了对比试验,试验方案为:

在出口支管DN800的立管上开DN150人孔,焊接制作一个φ108的桶状短管,试验时,将洗涤塔海水洗涤流量分四个档次依次冲水,分别为:25 m3/h,30 m3/h,35 m3/h,40 m3/h,负压:5 500 Pa,每档冲水将试验用的短管伸入DN800出口立管内接水30 min,然后取出查看洗涤塔出口支管带水量。试验结果如表1。

表1 气水分离器改造效果比较

试验对比说明:增加鲍尔环层及提升影响塔内腐蚀破损的筛板和溢水槽等相关备件材质后,消除了洗涤塔出口支管带水现象。

通过洗涤塔气水分离器及窑气管线流程改造,大大减少了进入窑气带水现象,提升了窑气除尘效果,延长了电除尘稳定运行周期,同时为压缩工序的平稳运行提供可靠保障。